环氧树脂液体胶塞封窜堵剂体系性能评价*

杨 彪,黄雪莉,何 龙,巫光胜,董瑞强

(1.新疆大学化学化工学院,新疆乌鲁木齐 830046;2.中国石化西北油田分公司,新疆乌鲁木齐 830000)

0 前言

在多油层油田的开发过程中,由于油藏层间存在差异,需要对油藏进行分层作业[1],但是,由于固井和采油以及地层结构等复杂因素的影响,经常会造成油水井的层间或管外出现水窜现象,使各种井下作业无法实现,严重影响油田的开采速度和最终采收率[2-3]。油田常采用水泥、油田胶塞或堵塞器进行油水井套管封窜,但是由于油水井套管内壁存在污垢,套管内径大小不均一,油田胶塞和堵塞器不能顺利通过管径而导致密封性变差,很难对目标层进行有效封堵[4-5]。液体环氧树脂封窜堵剂体系在室温下是液态,流动性好,透过性强,注入时不受管柱通径和井筒内污垢和落物的影响,可以注入地层大裂缝孔道;在地层高温和固化剂的作用下固化,形成具有高强度、高韧性、耐腐蚀、低收缩和稳定周期长的胶塞堵剂[6-8]。由于环氧树脂体系堵水不具有选择性且成本较高,国外未见相关报道,而国内陈大钧[9]和刘江波[10]等对环氧树脂堵剂进行了相关研究,但其固化温度均在60数70℃,且微量固化剂加量下的固化时间就很短,仅适用于浅井封堵。本文以环氧树脂为主剂,通过研究固化剂、稀释剂和硅烷偶联剂加量对环氧树脂封窜堵剂的性能影响,得到了适用于塔河高温(130℃)油藏超深油水井井筒封窜的环氧树脂封窜堵剂体系,并评价了该体系的抗压强度和井筒封窜性能。

1 实验部分

1.1 材料与仪器

环氧树脂E-51,环氧当量为180数195 g/mol,无机氯值小于40 mg/kg,无锡市长干化工有限公司;活性稀释剂为缩水甘油丁醚(有效含量≥99%),天津中和盛泰化工有限公司;固化剂TEA(有效含量≥80%),胺值600数700 mg KOH/g,无锡市长干化工有限公司;硅烷偶联剂KH-560,广州市建双化工科技有限公司。

RVDV-II型布氏旋转黏度计,美国Brookfield公司;4207D 型抗压强度试验仪,美国CHANDLER 工业仪器公司;TGA-Q500 型热失重分析仪,美国TA仪器公司;HKY 型高温高压隔板强度测试仪,海安县石油科研仪器有限公司。

1.2 实验方法

1.2.1 胶塞固化时间和凝胶时间测定

向一定量的环氧树脂中加入不同比例的稀释剂缩水甘油丁醚,用玻璃棒缓慢搅拌30 min,直至树脂与稀释剂混合均匀,然后向稀释后的树脂中加入一定量的固化剂TEA,继续搅拌混合均匀后得到环氧树脂浆液。将树脂浆液装入30 毫升的密封玻璃瓶中,放入130℃的烘箱,定时取出观测,以玻璃棒不能插入树脂胶塞的时间记为环氧树脂胶塞固化时间。

采用RVDV-II 型旋转黏度计(06 号转子,转速100 r/min)测定环氧树脂胶塞体系在恒温固化过程中的黏度,根据黏度的突变点确定环氧树脂胶塞堵剂体系的凝胶时间[11]。

1.2.2 胶塞抗压强度测试

按照国家标准GB/T 2567—2008《树脂浇注体性能测试》,将环氧树脂胶塞浆液在高温下固化成直径10 mm、高25 mm 的圆柱体标准模块,利用抗压强度实验仪测试胶塞的抗压强度。

1.2.3 胶塞封窜性能测试

根据环氧树脂胶塞应用要求,实验室在高温高压隔板强度测试仪器的基础上自行设计组装设备对环氧树脂胶塞井筒封窜效果进行评价,实验流程如图1所示。将配制的环氧树脂胶塞浆液加入容量为100 毫升的中间容器中,然后通过电加热套加热中间容器至130℃,使环氧树脂液体封窜堵剂固化,恒温固化后模拟地层水驱方式,测试环氧树脂胶塞的封窜性能。

1.2.4 胶塞的热稳定性测试

图1 树脂胶塞段封窜模拟实验流程图

取5 mg固化后的环氧树脂胶塞,放入TGA-Q500型热失重分析仪坩埚中检测环氧树脂胶塞的热稳定性。采用氮气作为载气,温度范围为室温数800℃,升温速率为10℃/min。

2 结果与讨论

2.1 稀释剂对胶塞性能的影响

由于E-51环氧树脂的初始黏度较高(室温下为30000 mPa·s),现场应用难以泵入,需要使用稀释剂正丁基缩水甘油醚对E-51 环氧树脂进行稀释。在不同温度下,对比了不同稀释比(稀释剂占环氧树脂的质量比)下的稀释效果,结果如图2所示。稀释剂加量和温度对胶塞浆液黏度均有影响,稀释剂加量是影响体系黏度的主要因素,同时温度也是影响环氧树脂胶塞体系黏度的重要因素。随稀释剂加量和温度的增加,体系黏度均有所降低;当稀释比大于15%时,稀释剂加量对环氧树脂黏度的影响逐渐减小,环氧树脂胶塞浆液体系的黏度降至1000 mPa·s 以下,达到施工要求,所以,环氧树脂胶塞浆液的最佳稀释比为10%数15%。

图2 稀释比、温度对环氧树脂黏度的影响

正丁基缩水甘油醚属于活性稀释剂,分子结构中含有醚键柔性链,树脂胶塞固化后可具有一定的柔韧性,从而会降低胶塞的抗压能力[12]。此外,正丁基缩水甘油醚分子结构中有与环氧树脂相同的环氧官能团和环氧醚基团(结构式见图3),也会与固化剂反应,因此能够延缓固化剂与环氧树脂反应的时间。稀释剂加量对环氧树脂胶塞固化时间和抗压强度的影响见图4。由图4可以看出,当稀释比大于15%时(固化剂TEA加量为15%),由于醚键过量,固化后的胶塞受力容易变形,在形变量达到50%时胶塞的抗压能力随稀释剂加量的增加迅速降低。固化时间也随着稀释剂加量的增加而逐渐延长,当稀释比在10%数20%时,抗压强度超过20 MPa,固化时间在2 h左右。

图3 双酚A型环氧树脂、正丁基缩水甘油醚结构式

图4 稀释比与胶塞固化时间、抗压强度的影响

2.2 固化剂加量对环氧树脂胶塞固化性能的影响

环氧树脂胶塞固化性能主要受固化剂用量的影响,固化剂分子中的羟基与环氧树脂中的环氧基团进行亲电加成反应,属于催化型固化剂,反应需要在高温下进行,符合油藏地层使用条件。在130℃下,向稀释比为15%的树脂胶塞液中加入一定量的固化剂TEA,考察TEA 加量(占环氧树脂加量)对胶塞固化时间、固化后的抗压强度以及封堵强度的影响,结果见表1。由表1 可以看出,环氧树脂胶塞的固化时间随TEA 加量增加而减少。随TEA加量逐渐增加,固化剂中的羟基基团与环氧树脂进行反应,形成的三维体型结构变得复杂,胶塞的抗压强度、封堵强度均先增强后减弱[13]。由于环氧树脂胶塞在注入过程中,随着地层的深入,温度逐渐升高,胶塞浆液开始反应,黏度会逐渐增大,达到一定值后会停止流动,因此,固化剂加量过多时,固化时间太短,胶塞浆液不能到达地层指定位置进行封窜。根据现场应用要求,胶塞固化时间需在2数5 h,因此固化剂TEA加量应该控制在10%数20%。

表1 TEA加量对胶塞固化时间、抗压强度及封堵强度的影响(130℃)

2.3 环氧树脂胶塞凝胶时间与温度关系

稀释比15%、固化剂TEA加量为15%的环氧树脂胶塞浆液在不同温度(60数140℃)下的黏度随时间的变化见图5。随着温度的升高,黏度随时间的变化速率随之增加,黏度-时间曲线的斜率迅速增加,凝胶时间由黏度曲线的切线确定,具体见表2。

图5 不同温度下树脂胶塞黏度随时间的变化曲线

表2 不同温度下树脂胶塞的凝胶时间

凝胶时间对于环氧树脂胶塞的应用具有重要意义。环氧树脂胶塞在固化过程中,黏度逐渐增大,流动性随之降低。环氧树脂的固化过程是环氧基团开环缩聚反应成大分子链状物,分子链引发增长时体系黏度也随之增大[13]。在固化达到一定程度时,树脂与固化剂反应生成的大分子链在瞬间交联成三维网状结构,胶塞液由液态转变成凝胶态。此时,环氧树脂交联的程度称为凝胶固化度。环氧树脂胶塞浆液在地层封窜时,必须在凝胶态之前到达指定封窜位置。随着封窜位置的深入,地层温度逐渐升高,所以对环氧树脂胶塞凝胶时间与温度的关系的研究很有必要。

环氧树脂固化动力学可采用n级动力学模型进行研究,基本关系见式(1)[14-16]:

式中,dα/dt—固化反应速率,min-1;A—指前因子;Ea—活化能(J/mol),T—温度,K;R—气体常数,8.314 J/(mol·K);t—反应时间,min;n—反应级数。α为固化反应程度,若假设环氧树脂胶塞的固化反应过程中活化能Ea为常数,与固化度α无关[17],则固化动力学模型可以变形为式(2):

记树脂胶塞浆液刚开始的固化度α=0,则达到凝胶点tgel时的固化度记为α=αgel,在此固化度范围内对式(2)两边积分并变形得到式(3):

由式(4)可以看出,ln(tgel)与1/T呈线性关系,利用表3中的实验数据对ln(tgel)和1/T进行线性拟合分析,见图6。由外推法得到拟合直线的截距为C=0.21,由斜率Ea/R=1.5887求得活化能Ea=13.208 kJ/mol。

图6 凝胶时间ln(tgel)与1000/T线性回归关系

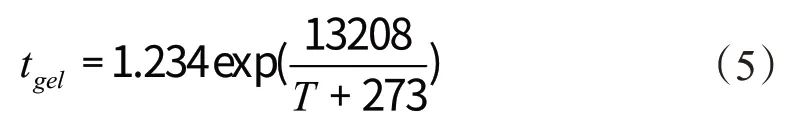

对式(4)进一步分析整理,可得到树脂胶塞凝胶时间与温度的关系式(5):

式中,tgel—胶塞凝胶时间,min;T—温度,℃。

根据式(5)可拟合出环氧树脂胶塞凝胶时间-温度的关系曲线,具体见图7。根据环氧树脂胶塞温度与凝胶时间的对应关系能预测环氧树脂胶塞在特定温度下所对应的凝胶时间。针对不同深度地层堵水预测凝胶时间,调整对应环氧树脂胶塞配方体系达到精准堵水的目的。

图7 树脂胶塞凝胶时间-温度拟合曲线

2.4 环氧树脂胶塞的热稳定性

对稀释剂、固化剂加量均为15%的环氧树脂胶塞浆液固化后的环氧树脂胶塞进行热失重分析,结果如图8 所示。在升温的过程中,胶塞的质量逐渐减少,在室温数150℃区间内树脂胶塞基本稳定,升温至150℃数300℃温度区间时,质量损失不到10%,在300℃数450℃温度区间,胶塞质量迅速减少了80%。因此可见,环氧树脂胶塞在室温数300℃范围内具有良好的热稳定性能。

图8 环氧树脂胶塞的热重分析曲线

2.5 环氧树脂胶塞封窜性能的改进

为提高环氧树脂胶塞封窜堵剂在井筒内的封堵性能,在树脂胶塞浆液中添加硅烷偶联剂KH-560对胶塞封窜堵剂在井筒内的封窜性能进行改性[18],不同KH-560 加量(1%数5%)下环氧树脂胶塞对井筒的封堵情况见图9 和表3 所示。当KH-560 加量为1%和2%时,胶塞封窜强度并没有提高;当KH-560加量为3%数4%时,树脂胶塞的封窜性能提升2 倍左右;继续增加KH-560 加量时,树脂胶塞呈现脆性,突破压力极低,降至1 MPa以下。适量环氧基硅烷偶联剂KH-560 的加入,增强了环氧树脂胶塞封窜堵剂与井筒壁面的密封能力,能有效提高环氧树脂胶塞封窜堵剂的封堵性能。当加入的KH-560 过量时,环氧基团未能全部开环参与反应,因此导致环氧树脂胶塞的封堵强度明显降低。

图9 不同KH560加量的改性环氧树脂胶塞封窜压力测试曲线

表3 偶联剂KH560加量对突破压力的影响

3 结论

环氧树脂封窜堵剂的黏度随温度升高和稀释剂加量的增加逐渐减小。封窜堵剂现场施工中稀释剂最佳加量为环氧树脂用量的15%;在高温130℃下,固化剂加量为环氧树脂用量的10%数15%时,固化时间可控制在2数5 h,固化后胶塞的抗压强度超过20 MPa,封窜压力可达3数5 MPa,在300℃以下具有良好的热稳定性,满足油井筒内封窜性能要求。通过添加硅烷偶联剂可明显改善环氧树脂胶塞的封窜性能。

通过拟合环氧树脂胶塞封窜堵剂在注入过程中凝胶时间与温度的关系,能预测树脂胶塞封窜堵剂的凝胶时间,为现场施工提供参考依据。