集滤器管破损分析及工艺改进

张怀青,韩常德,李淞,董国胜,宗先富

潍柴重机股份有限公司 山东潍坊 262737

1 序言

某单位生产的集滤器管形状如图1所示,由两部分组成,A部分为扩孔端,B部分为联接端。所用原材料是φ45mm×2mm的10号无缝钢管,工艺流程:冷拔钢管退火→下料→加工→抛丸→扩孔。在进行最后扩孔工序时出现破损,破损率较高,严重时超过50%,与技术要求的≤5%相差甚远。解决破损率较高这一难题,具有重要的现实意义。

图1 集滤器管形状

2 试验方法

采用OBLF直读光谱仪对破损集滤器管进行化学成分分析;用手动便携式切割机截取试样,并将试样镶嵌、研磨、抛光后,用4%硝酸酒精进行浸蚀;用OLYMPUS GX51奥林巴斯金相显微镜检验金相组织;用THB-3000电子布氏硬度计检验硬度。

3 试验结果与分析

3.1 化学成分分析

用直读光谱仪对集滤器管进行化学成分分析,结果见表1。符合《GB/T 699—2015优质碳素结构钢》标准要求。

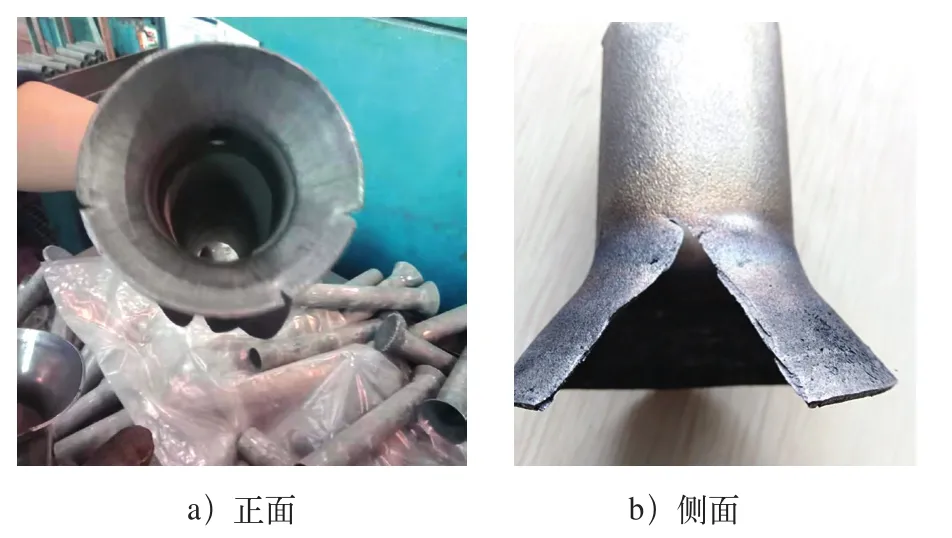

3.2 宏观观察

从图2所示的集滤器管裂口宏观形态照片中可以看出,集滤器管扩孔端(A部分)边缘有一处或多处裂口,有的裂口由外向内继续扩展至管子底部;破裂端面凹凸、弯曲不平整,与集滤器管扩孔主应力约呈45°;裂口呈暗灰色、纤维状,似为撕裂的断口,从断口观察,属明显的韧性断裂。

图2 集滤器管裂口宏观形态

表1 集滤器管化学成分(质量分数) (%)

3.3 金相检验

观察未破裂端集滤器管联接端(B部分)的金相组织,如图3所示。从图3a中可以看出,显微组织无可见变化,只是晶体中的缺陷密度和它们的分布发生了改变,铁素体晶粒仍然是沿冷拔方向而变形,呈长条状分布,且铁素体内有少量的黑色条状滑移线;分布于铁素体晶界处的珠光体也呈长条状;如果再继续增加变形量,钢管极易发生破裂[1]。由于没有生成无畸变的再结晶等轴状晶粒代替原来的变形晶粒,说明无缝钢管冷作硬化后的热处理再结晶过程未完全进行,即再结晶退火效果欠佳[2]。因此,需要对退火工艺进行优化改进。

图3 破裂的集滤器管金相组织(200×)

从图3b中可以看出,在变形的铁素体晶粒基体上,局部有许多顺着变形方向分布的细小颗粒状三次渗碳体,有的沿晶界析出并呈链状分布。这种聚集分布形态的三次渗碳体,破坏金属基体的连续性,降低钢管的冲压性能,易使钢管在扩孔时沿着它的分布方向开裂[1],因而,集滤器管在扩孔时出现破裂。

3.4 硬度检验

检查集滤器管原材料退火前后和破裂集滤器管扩孔端(A部分)、联接端(B部分)表面硬度,结果见表2。集滤器管原料和集滤器管扩孔端硬度分别为196HBW、192HBW和160HBW、158HBW,硬度相对较高,是由于无缝钢管在冷拔和集滤器管扩孔的过程中,产生了加工硬化现象,且前者硬化效果更显著。而集滤器管原料退火后硬度为128HBW、132HBW,硬度降低,则是由于退火后,材料的弹性畸变能下降,晶粒之间相互牵制的作用减弱,微观内应力降低,组织趋于稳定,各种力学性能得到一定程度恢复的缘故[1]。破裂集滤器管联接端B部分同样为退火状态,硬度为132HBW、126HBW,与原料退火后的硬度趋于一致,表明退火后,晶粒得到了一定程度的恢复。

表2 集滤器管表面硬度

4 工艺分析及改进

φ45mm×2mm的10号无缝钢管退火是在辊底式连续炉中进行的,三区加热温度分别为780℃、800℃、760℃,进炉至出炉时间约20min。由于无缝钢管密布在炉底部,受热均匀性差,运行时间较短,再结晶退火后的效果不能满足使用要求[3]。为了彻底消除加工硬化现象,根据参考文献[4],一般金属材料的最低再结晶温度T再与其熔点T熔之间的近似对应关系T再≈0.4T熔(K)及预防晶粒长大等因素,将工艺改进为:分别降低三区加热温度至700℃、680℃、680℃,增加进炉至出炉时间为约50min。

5 工艺验证

应用改进后的工艺参数进行退火,检验退火后无缝钢管的硬度为120HBW、124HBW,较前述的退火前硬度196HBW、192HBW明显下降,数值达72HBW;金相组织如图4所示,铁素体晶粒通过形核、长大,由退火前的长条状改变为等轴状;生产的600支无缝钢管,下料7825件集滤器管,扩孔破裂141件,破损率为1.8%,完全满足≤5%的技术要求。

图4 工艺改进后钢管退火前后金相组织(200×)

6 结束语

1)集滤器管扩孔破损主要原因是原材料钢管退火加热保温时间短,晶粒未完全进行再结晶。

2)通过优化退火工艺,降低加热温度、延长保温时间,有效地解决了集滤器管扩孔破损率较高的问题。