铜/钢异种金属埋弧焊工艺研究

张建民

保定天威保变电气股份有限公司 河北保定 071000

1 序言

高电压大容量油浸式变压器为了减少漏磁通,在油箱箱壁上形成涡流产生较大的热量,需要在油箱碳素钢钢板的箱壁内部焊接铜屏蔽,当前采取的是MIG纯氩气保护手工焊,使用SCu6100铝青铜焊丝施焊的工艺,但该工艺焊缝成形较差,打磨工作量大,焊接烟尘对操作者的伤害较大,焊接时需要穿戴好防毒通风面具。为了改善这一焊接工艺,利用埋弧焊功率大、熔敷效率高的特点,采用普通碳素钢焊丝对埋弧焊焊接铜屏蔽的工艺进行研究。

2 铜/钢异种金属焊接可行性分析

(1)焊接不利因素分析[1]在铜/钢异种金属焊接中,铜与钢的熔点、导热系数、线膨胀系数和力学性能等都有很大的区别,容易在焊接接头中产生应力集中,导致各种焊接裂纹。与钢相比,纯铜的强度比较低、塑性好、导热系数大,纯铜的导热系数几乎是钢的7~11倍,焊接时大量的热从铜板基材散失,加热范围扩大。铜板基材厚度越大,散热越严重。尽管铜的比热略小于铁,但焊接区难以达到熔化温度。铜在熔化温度下的表面张力比铁小1/3,流动性比铁大1~1.5倍,表面成形能力较差。

(2)焊接有利因素分析 由于铁与铜的原子半径、晶格类型及原子外层电子数目等都比较接近,这对金属之间的连接有好处,即对钢与铜或铜合金的焊接很有利。另外,铜与钢属于在液态时无限互溶,而在固态时虽为有限互溶,但不会形成脆性金属间化合物,而是以(α+ε)双相组织形式存在。其中α相是Cu在Fe中的固溶体,ε相为Fe在Cu中的固溶体。因此,只要克服铜和钢在物理性能上存在差异的困难,即可获得正常焊接接头。

3 铜与钢埋弧焊焊接工艺试验研究

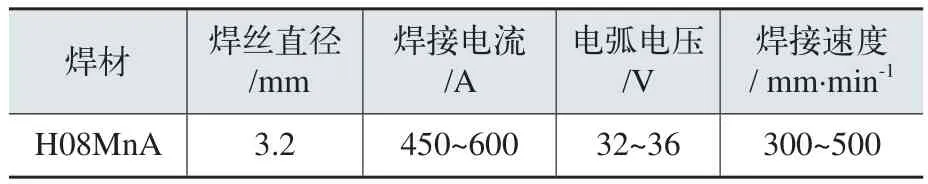

高热输入的埋弧焊因有焊剂保护,可防止焊接热量迅速散失,有利于铜屏蔽焊接成形。采用焊丝H08MnA匹配HJ431在钢板上埋弧焊焊接铜屏蔽,焊接参数见表1。

表1 埋弧焊焊接参数

(1)根据焊枪位置确定三种焊接方案[2]方案1:焊枪对钢板施焊,通过熔敷金属把铜屏蔽边缘熔化形成角焊缝达到焊接的目的(见图1)。

图1 焊接示意

方案2:设置偏置量,将焊枪放在铜板上,直接将铜板熔透烧穿,使其与钢板熔合在一起(见图2)。

方案3:铜板对接间隙从起弧位置沿施焊方向从0开始逐渐增大。其中起弧位置附近焊接方式类似于方案2,即偏置法直接将铜板焊穿。随铜板间隙的逐

图2 焊枪偏置量

步增大,焊接方式类似于方案1,即角接焊接形式。施焊过程及焊接完毕后效果如图3和图4所示。

图3 施焊过程

图4 焊接效果

(2)焊后检测 焊接后进行着色检测,如图5所示。

图5 着色检测

方案1:焊缝表面遍布横向裂纹,不符合质量要求。

方案2:起弧位置焊缝表面偶尔出现微裂纹,整体外观效果良好。

方案3:从起弧位置开始,随铜板对接间隙的增大,焊缝表面裂纹缺陷逐步显现并趋于严重。

渗透检测验证了偏置的正确性和偏置输入热输入的必要性。

(3)宏观检测 采用剪板机从试板中部横向截断,获取三套方案的焊缝断面,焊缝断面宏观检测结果如图6所示。从断面上观察对比,方案2焊缝铜板与钢板实现了良好的熔合,目测无可见缺陷;焊缝熔深实测3mm左右。

(4)焊缝成分分析 在焊缝组织上钻取适量粉屑(见图7)进行Cu元素含量分析,见表2。铜元素含量越高对变压器屏蔽电气性能影响越小。其中方案2设置偏置量的焊缝Cu元素含量最高达到64.81%,抗拉强度达到403MPa,满足使用要求(铝青铜焊丝焊接的铜屏蔽抗拉强度为387MPa)。

图6 断面宏观形貌

图7 钻取粉屑

表2 Cu元素含量分析

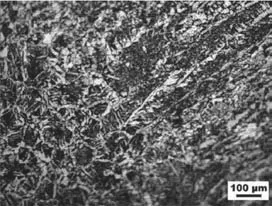

(5)金相检测 对方案2的焊缝熔合线部位用金相显微镜观察,金相组织如图8所示,钢/铜形成固溶体,相互熔合。

图8 金相组织

4 结束语

钢/铜埋弧焊焊接,采取方案2设置偏置量的焊接工艺能够满足要求,且成形及焊缝强度优于铝青铜焊丝的MIG焊,焊接烟尘小,无弧光辐射,该工艺方法可以应用到变压器铜屏蔽焊接。