苯乙烯装置脱氢尾气系统二氧化碳腐蚀与防护

马 红 杰

(中国石油独山子石化分公司研究院,新疆 克拉玛依 833699)

某石化公司苯乙烯装置设计规模为年产苯乙烯320 kt、副产品粗氢气11.432 kt、苯和甲苯8 kt。该装置以乙烯和苯为原料,采用液相烷基化技术、绝热脱氢技术生产出纯度为99.9%的苯乙烯单体,主要为聚苯乙烯和丁苯橡胶装置提供原料。装置主要包括乙苯单元和苯乙烯单元。2019年1月,苯乙烯单元的脱氢尾气后冷却器进口管道弯头处发生腐蚀泄漏,装置立即停工检修,对弯头进行包焊处理,随后对脱氢尾气后冷却器及其进出口管道进行全面测厚检查,发现脱氢尾气后冷却器封头内壁下部腐蚀减薄严重;2019年4月,苯乙烯单元的脱氢尾气后冷却器壳程出口凝液线发生穿孔泄漏,装置立即对凝液线穿孔部位的管道进行了更换。脱氢尾气后冷却器及其进出口管线频繁发生腐蚀泄漏,给装置的正常生产造成了严重的影响。

针对此问题,采用宏观腐蚀调查、超声波测厚、扫描电镜观察、腐蚀产物分析等方法,从工艺、温度、材质、腐蚀介质、管道结构等腐蚀影响因素方面,分析脱氢尾气后冷却器的腐蚀泄漏原因,以提出可行的防护建议。

1 腐蚀调查及分析

1.1 设备工艺流程及参数

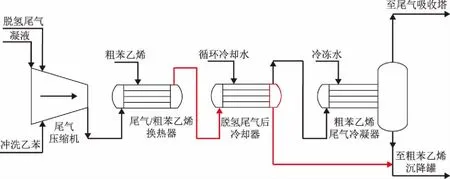

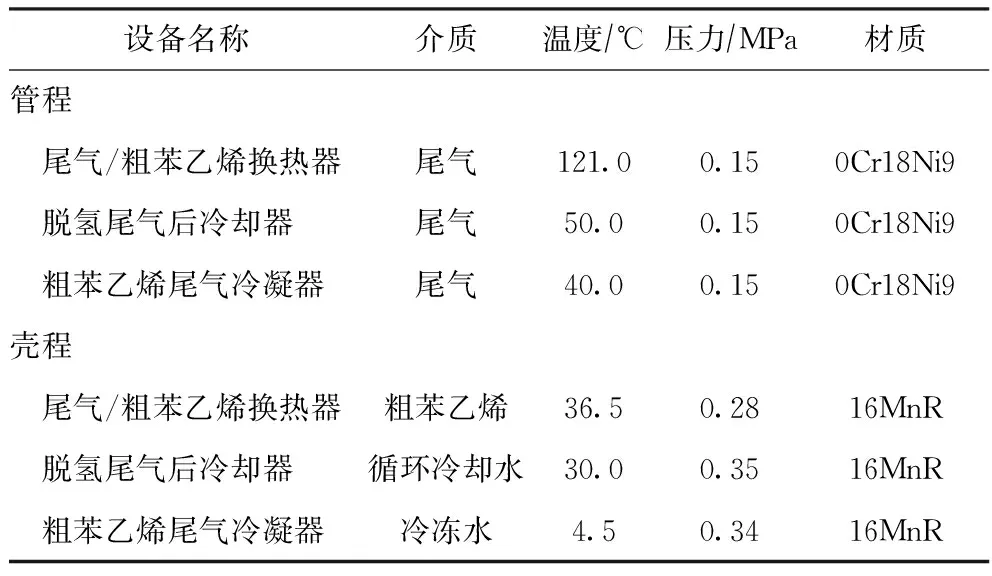

苯乙烯装置主要由乙苯单元和乙苯脱氢单元组成,脱氢尾气后冷却器的管程介质为脱氢尾气(组分为氢气、二氧化碳、一氧化碳、乙烯)。图1为脱氢尾气后冷却器的工艺流程示意(红色标识部位及管线为发生腐蚀泄漏或减薄的部位),其工艺流程为:脱氢尾气经尾气压缩机压缩后压力增压至150 kPa,温度升至125 ℃,后经尾气/粗苯乙烯换热器、脱氢尾气后冷却器依次换热冷却,形成的液相经凝液线送至粗苯乙烯沉降罐,气相流至粗苯乙烯尾气冷凝器继续换热冷却。表1为脱氢尾气后冷却器及其相关冷换设备运行参数及材质。

1.2 宏观腐蚀情况

脱氢尾气后冷却器进口管道弯头的背弯部位出现一腐蚀穿孔,位于弯头环向焊缝附近下方;脱氢尾气后冷却器管程出口封头内壁布满黄褐色的腐蚀锈迹,封头下部(运行状态时呈水平方向)边缘有一严重腐蚀区域,该区域内有大量的腐蚀坑,局部腐蚀坑已经连成一片,腐蚀减薄明显,且有腐蚀沟槽,如图2所示。管束内壁及管板表面未见明显腐蚀。

脱氢尾气后冷却器出口凝液线的腐蚀穿孔出现在水平段调节阀后的焊缝上,剖开腐蚀穿孔部位的管道发现,管道内壁底部有明显的腐蚀沟槽及腐蚀坑,且表面有黄褐色腐蚀产物或锈迹。此外,管道内壁底部有较大面积的凹台,其底部平整,周边垂直凹底,呈台地状,为典型的二氧化碳腐蚀形貌[1-4],管道焊缝上有较深的环向腐蚀沟槽,沟槽局部几乎穿透管壁,如图3所示。管道内壁上部仅有少量的腐蚀锈迹,无明显腐蚀。

图1 脱氢尾气后冷却器工艺流程示意

表1 脱氢尾气后冷却器及其相关冷换设备运行参数

图2 封头内壁腐蚀形貌

图3 出口凝液线内壁腐蚀形貌

1.3 理化分析

在凝液线的腐蚀区域取块状试样,使用SPECTRO Lab直读光谱仪进行化学成分分析,结果如表2所示。由表2可知,腐蚀失效样的化学成分符合国家标准GB/T 699—2015《优质碳素结构钢》中10号钢的化学成分要求。

表2 腐蚀失效样元素质量分数 %

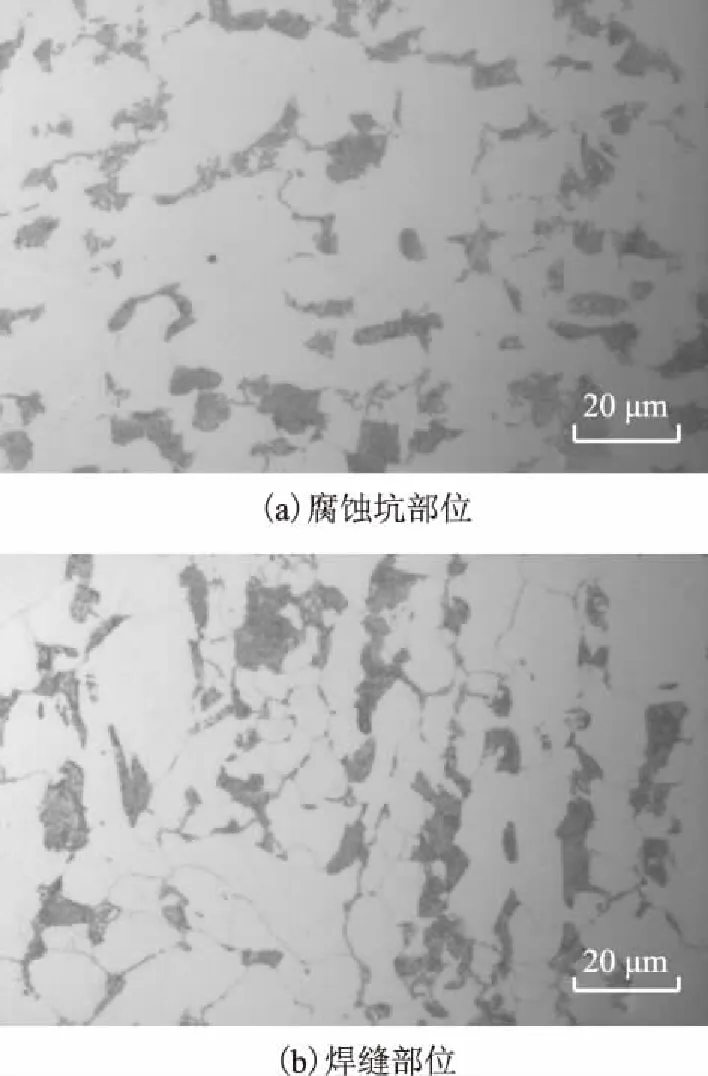

在凝液线内壁的腐蚀坑及焊缝部位取样,预磨、抛光、腐蚀后进行金相组织观察,结果见图4。由图4可知,凝液线腐蚀坑及焊缝部位的金相组织均为铁素体+珠光体,符合10号钢的金相组织特征。

图4 凝液线内壁的金相组织

1.4 腐蚀产物分析

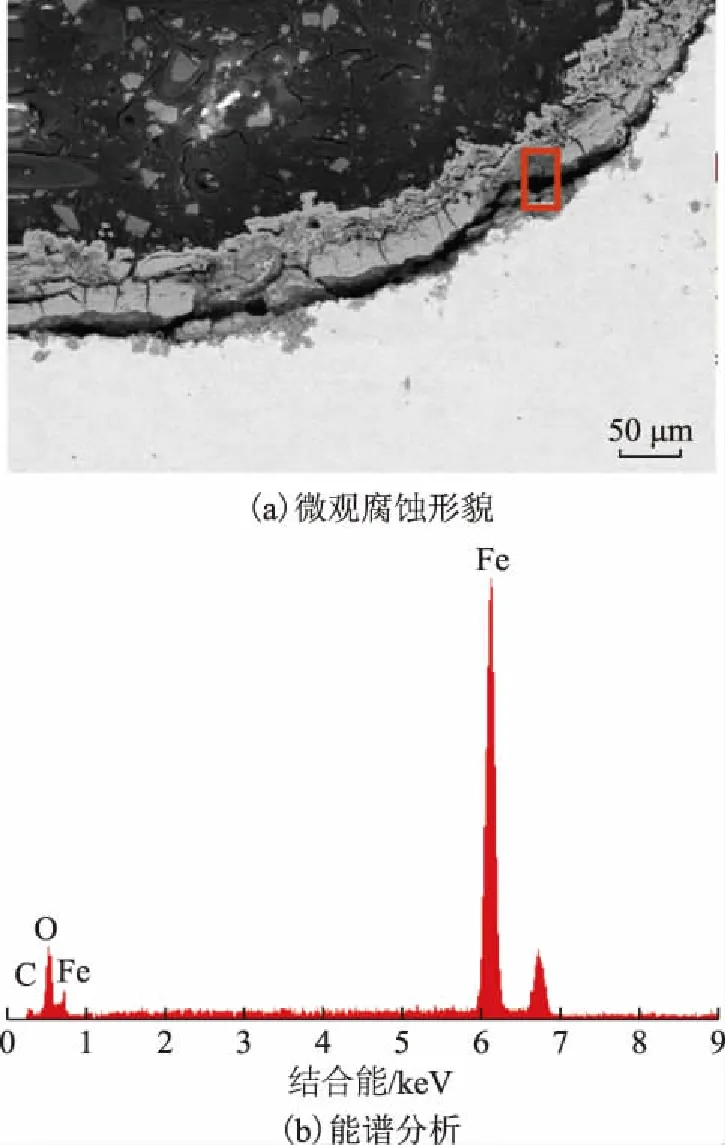

采用日立公司生产的S-3400N型附带能谱的扫描电镜对凝液线内壁腐蚀坑表面及横截面的腐蚀产物进行微观形貌观察和能谱分析,结果见图5。从图5可见,凝液线内壁腐蚀坑表面仍有少量的腐蚀产物(肉眼宏观观察腐蚀坑中较干净,并无腐蚀产物),呈颗粒状,较疏松,且局部出现断裂。能谱分析结果表明,腐蚀产物中含有大量的C,O,Fe元素。

图6为凝液线内壁腐蚀坑横截面腐蚀产物的微观形貌及能谱分析结果。由图6可见,腐蚀坑表面有一层很薄的腐蚀产物层,较疏松,且与金属管壁剥离。能谱分析结果表明,腐蚀产物中含有大量的C,O,Fe元素,其质量分数分别为4.90%,6.38%,88.72%。

图5 凝液线内壁腐蚀坑表面的微观形貌及能谱分析结果

图6 凝液线内壁腐蚀坑横截面的微观形貌及能谱分析结果

通过对凝液线内壁微观腐蚀形貌观察及腐蚀产物能谱分析,认为凝液线内壁表面的腐蚀产物主要为铁的氧化物及碳酸盐类。

2 腐蚀机理及影响因素分析

2.1 腐蚀机理探讨

腐蚀调查及分析结果表明,脱氢尾气系统的腐蚀主要为二氧化碳局部腐蚀。国内对二氧化碳局部腐蚀的机理还缺少深入研究,许多学者认为,在二氧化碳腐蚀环境中,金属表面发生腐蚀生成FeCO3腐蚀产物膜,但由于腐蚀产物膜在金属表面各区域的覆盖度(厚度、致密性等)不同,造成金属表面各区域之间电位不同,形成电位差,电位负的金属区域成为阳极,电位正的金属区域成为阴极,如此金属表面覆盖度不同的区域间形成了电偶腐蚀,而二氧化碳的局部腐蚀形态就是这种电偶腐蚀作用的结果[5-8]。依据该腐蚀机理,脱氢尾气后冷却器金属表面生成的FeCO3腐蚀产物膜因各区域覆盖度不同而形成电偶腐蚀,电偶腐蚀的阳极金属不断溶解,并促使反应持续进行,导致金属表面出现大量蚀坑,且蚀坑不断向横向和纵深发展,直径及深度也不断变大变深,且部分蚀坑连接成线或片,在金属表面形成了沟槽状和台地状的腐蚀形貌。在上述腐蚀发展过程中,由于脱氢尾气后冷却器介质温度低,形成的FeCO3腐蚀产物膜疏松、不致密,因而不具有保护性[9-11]。当流体流过时,腐蚀产物被冲走,新鲜的金属表面裸露出来,使得腐蚀反应阳极区域电位更负,电偶电位差更大,因此加快了电偶腐蚀的速度,在设备及管道表面出现了严重的沟槽状及台地状腐蚀形貌,甚至腐蚀穿孔。

2.2 腐蚀影响因素分析

2.2.1 工艺的影响根据乙苯脱氢单元脱氢尾气系统的工艺流程,脱氢尾气先进入尾气压缩机,压缩后其压力、温度分别升高至150 kPa和121 ℃,在压缩过程中为了降低压缩机的入口温度,防止苯乙烯聚合,同时冲洗尾气中的腐蚀性介质,在压缩机入口采取800~900 kgh的注水操作,因此,流出压缩机出口的脱氢尾气中便含有少量的水蒸气。随后脱氢尾气进入尾气粗苯乙烯换热器冷却至50 ℃,经过冷却脱氢尾气中的水由气相(尾气粗苯乙烯换热器进口)变成了液相(尾气粗苯乙烯换热器出口),在这种环境下脱氢尾气中的二氧化碳便溶于液相水形成了碳酸腐蚀溶液,对尾气粗苯乙烯换热器及其出口管道将造成腐蚀。脱氢尾气流经尾气粗苯乙烯换热器后依次进入脱氢尾气后冷却器、粗苯乙烯尾气冷凝器继续冷却,并进行气液分离,与脱氢尾气接触的这部分设备及管道均将遭受到碳酸溶液的腐蚀。

2.2.2 温度的影响在尾气粗苯乙烯换热器进口脱氢尾气的温度为121 ℃,尾气中的水为气相,而在出口脱氢尾气的温度已降至50 ℃,尾气粗苯乙烯换热器管程的操作压力为150 kPa,根据水的饱和蒸气压计算可知,脱氢尾气的露点温度是110 ℃,其对应的管程部位便是相变区,从该相变区往后脱氢尾气中的水为液相,这为尾气中的二氧化碳溶于液相水形成碳酸腐蚀溶液提供了环境条件。

通过调查脱氢尾气系统尾气压缩机及冷换设备的运行参数,发现尾气压缩机出口操作温度为121 ℃,而设计温度为140 ℃,两者相差约20 ℃,导致尾气压缩机后的各冷换设备操作温度均比设计温度低约20 ℃,温度偏低造成冷换设备中有更多的水转变为液相水,这样就为更多的二氧化碳溶解于水形成碳酸腐蚀溶液提供了条件,对脱氢尾气系统的设备及管道腐蚀起到了一定的促进作用。

2.2.3 材质的影响脱氢尾气系统冷换设备的管程材质均为0Cr18Ni9不锈钢,其进出口管道材质为碳钢。当脱氢尾气由尾气压缩机出口进入尾气换热器入口管道后,由于尾气温度为121 ℃,其中的水为气相,此时气相二氧化碳对碳钢管道几乎没有腐蚀。随后尾气进入尾气换热器进行冷却,受温度的影响,水的露点温度区将出现在尾气换热器管程的某个部位,该部位即管程相变部位。从相变部位开始,其后续设备及管道中的尾气中将出现液相水,二氧化碳溶于这些液相水形成碳酸凝液,对金属造成不同程度的腐蚀。

2.2.4 管道结构影响从脱氢尾气后冷却器进出口管线的腐蚀位置来看,泄漏点出现在管道的弯头部位和管道的焊缝部位。对于管道弯头部位而言,流体流过时发生了流态变化,在弯头背弯处产生湍流,对其造成一定程度的冲刷,加之流体中含有腐蚀介质二氧化碳,因此,在弯头背弯处形成了流体冲刷和腐蚀的交替循环作用,即金属表面先是由于二氧化碳腐蚀生成FeCO3腐蚀产物膜,随后流体湍流对金属表面造成冲刷,腐蚀产物膜脱落,从而裸漏出新鲜金属,受二氧化碳腐蚀又生成FeCO3腐蚀产物膜,继而又被冲刷掉,这种腐蚀现象循环重复进行,直至弯头背弯部位发生腐蚀穿孔;对于管道焊缝部位而言,其相比管道母材部位经历了再热过程,因组织变化、成分变化、焊接质量(有气孔、夹杂等)等形成缺陷,耐蚀能力下降,因金属的不均一性,焊缝部位优先母材部位发生腐蚀。此外,焊缝凹凸不平,易引起腐蚀介质在此处积聚,浓度逐渐增大,腐蚀程度明显大于母材部位。焊缝部位成为腐蚀反应的阳极,金属发生溶解,而母材区域成为腐蚀反应的阴极,金属受到保护,随着腐蚀反应的不断进行,阳极焊缝金属表面局部出现腐蚀坑,且腐蚀坑深度不断增加,直至腐蚀穿孔。

2.3 防护效果及建议

(1)更换材质。脱氢尾气后冷却器出口凝液线腐蚀泄漏后,其材质由碳钢升级为0Cr18Ni9不锈钢,运行至今,管道未发生腐蚀减薄。此外,脱氢尾气系统冷换设备的材质为0Cr18Ni9不锈钢的管束均未发生腐蚀。由此可见,在二氧化碳腐蚀环境下0Cr18Ni9不锈钢具有很好的耐蚀性能,建议将脱氢尾气后冷却器的进出口管道更换为不锈钢材质。

(2)加注有机胺。为了抑制苯乙烯装置粗苯乙烯冷却系统的腐蚀,采取了加注有机胺的工艺防护措施,工艺评价效果表明系统中pH平稳地控制在6~8,铁离子浓度未超过3 mgL,工艺防护效果较好。因此,建议在脱氢尾气系统采取注有机胺的工艺防护措施,有效防控腐蚀的发展。

3 结 论

(1)脱氢尾气系统的腐蚀主要集中在脱氢尾气后冷却器的进口管道、封头及出口凝液线等部位,具有坑蚀、沟槽状腐蚀以及台地状腐蚀等典型的二氧化碳局部腐蚀形貌,是电偶腐蚀作用的结果,对不锈钢腐蚀轻微,而对碳钢则腐蚀严重。

(2)脱氢尾气系统的生产工艺为二氧化碳局部腐蚀环境的形成提供了前提条件,而系统温度的影响则促进了二氧化碳局部腐蚀的发展,受管道结构的影响,腐蚀泄漏点主要出现在管道的弯头和焊缝部位。

(3)根据脱氢尾气系统设备及管道的腐蚀情况及腐蚀介质二氧化碳的流程,采取更换材质与加注缓蚀剂相结合的防护措施是行之有效的。