高精密自动移印机印头机架有限元分析及结构改进

杨礼鹏 周卫兵 潘红杰

(1、长沙天盾重工有限责任公司,湖南 长沙410000 2、益阳职业技术学院,湖南 益阳413000 3、蓝思智能机器人(长沙)有限公司,湖南 长沙410000)

1 概述

移印机的工作原理是将油墨刮在有蚀刻图案的钢板上,利用可凹移印胶头(下文简称印头)将蚀刻图案内的油墨转印到被印物体上。移印工艺是20 世纪80 年代刚刚传到中国的特种印刷技术,移印工艺可以在较小的面积或者凹凸不平面的3D 产品上表面印刷,因此在电子、塑胶、礼品、玩具等领域应用广泛。近年来,随着移印技术从劳动密集型产业向技术密集型产业转化,对移印机设备的自动化程度和移印精度要求越来越高[1-2]。

印头机架是高精密自动移印机的重要支承部件,印头的Y向和Z 向运动的伺服电机,传动轴,印头等都装配在机架上。印头机架的强度和刚度对移印设备的传动精度和移印稳定性有重要影响。因此如何保证印头机架的高精度设计要求是实现高精度自动移印机高精密度的重要基础。本文针对以上问题,利用Solidworks 软件对印头机架进行实体建模设计,利用SolidWorks 的插件simulation 模块进行有限元分析,并提出了改进方案。

2 移印机印刷部分工艺简述

图1 为一款高精密自动移印机的印刷部分简图。主要由印头机架,Y 向伺服电机,Z 向伺服电机,滚珠丝杆,印头等组成。印刷过程工艺流程如图2 所示。取墨位的上墨装置将蚀刻钢板上的图案注满油墨,刮墨装置将执行钢板上剩余的油墨刮开,留下所需图案上的油墨,印头从取墨位上方往下压,当印头压在蚀刻的图案上的时候,所需图案的油墨被转移到了印头上,完成取墨过程;印头沿Y 向移动到印刷位的上方,然后下压,印头压到被印物体上时,将图案印刷在被印物体上,完成印刷过程;由于印头上的油墨不能完全转印到被印物体上,残余油墨需要清洁。完成印刷过程后,印头沿Y 向,移动到清洁位上方,然后下压到清洁胶膜上,将印头上的残留油墨清理,完成清洁过程[3]。因此,印头需要在取墨位,印刷位,清洁位间往复运动,同时每个工位印头都有Z 向运动。因此机架的强度和刚度会直接影响印头走位的重复精度,机架在印头下压印刷时的变形量,将直接影响印头下压印刷时的印头图案位置,从而影响移印精度。

3 静力学分析

3.1 实体建模

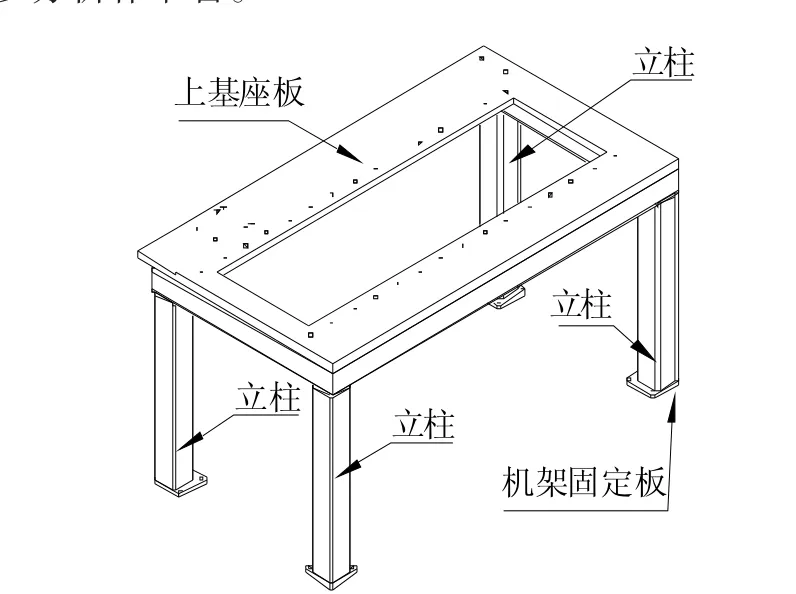

印头机架由四根60×60×5 的方通作为立柱,每根立柱下方为机架固定板,其作用是利用螺栓连接副将机架固定在设备的基座上,立柱上方有四根60×60×5 的方通作为结构横梁,在横梁上方是上机座板,其作用是用来安装驱动印头的伺服电机,滚珠丝杆,直线导轨等零部件。在SolidWorks 中建立印头机架的实体模型如图3 所示。

机架的材料选用碳素钢Q235A,其屈服强度σ 为235MPa,密度ρ 为7850kg·m-3,弹性模量E 为2.1×1011Pa,泊松比μ 为0.3[4]。在Solidworks 中将上述材料参数填到模型材料属性中,为下一步分析作准备。

图3 印头机架实体模型

3.2 网格划分

Solidworks 的simulation 模块对实体进行网格划分时提供一阶四面体单元和二阶四面体单元两种类型[5]。为更准确反映印头机架的实际受载情况,本文采用二阶四面体单元对印头机架进行网格划分,每个二阶四面体单元有十个节点,并且每个节点有3 个自由度,并采用“自动过度”特征,对模型局部细节进行网格细化处理,模型节点数为87101,划分网格单元数为47120,网格划分模型如图4 所示。

图4 印头机架网格划分

3.3 载荷及边界条件

根据移印工艺,印头机架的载荷应施加在印刷工位上方。在机架对应的印刷工位处,在Solidworks 中用分割线划出受力面,以便在该受力面施加载荷。根据移印时的使用工况,用压力传感器实际测量得到移印时印头给机架的支反力为6500N。因此在图5 中A 处施加6500N 的力。印头机架的边界约束为用螺栓连接副将机架固定板固定在设备的基座上,简化为机架固定板施加固定约束,即机架固定板6 个自由度完全被约束,如图5 中B 处所示。

图5 印头机架载荷及边界条件施加

图6 等效应力云图

图7 变形云图

图8 等效应力云图

图9 变形位移云图

3.4 结果分析

印头机架在移印时印头反作用力的作用下有限元分析结果如下,图6 为机架等效应力云图,从图中可以看出,机架的最大应力为38.85MPa,小于材料屈服应力,说明印头机架不会发生塑性变形。图7 为机架变形位移云图,从图中可以看出,机架最大变形量为0.147mm。对于精度要求一般的普通移印工艺来说,该变形量不会影响移印效果。但是对于高精密移印机来说,要求机架变形量尽可能小,因此有必要对该机架进行进一步优化改进。

4 印头机架改进

为实现高精密移印工艺要求,本文对印头机架的改进目标设为减小印头机架在印刷过程中的变形量。将机架的4 根立柱和4 根横梁加大为80×80×5 的方通,然后重复以上有限元分析步骤,等到等效应力云图和变形位移云图如图8,图9 所示。

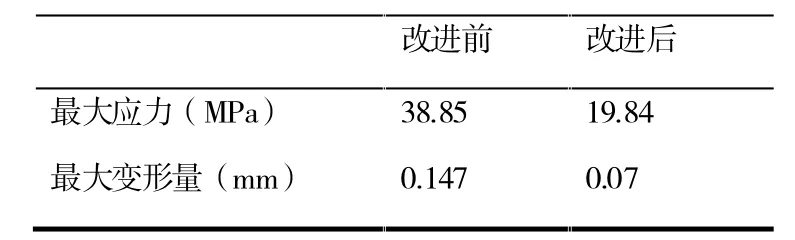

从表1 可以看出,改进后的印头机架最大应力和最大变形量都有明显的改善,更加适应目前高精密自动移印机的工艺要求。

表1 改进前,后结果对比

5 结论

通过对印头机架三维模型进行网格划分,然后结合实际使用工况,施加载荷和边界条件,有限元分析运行计算得到印头机架的应力云图和变形位移云图。发现机架最大应力值远小于其材料屈服强度,说明机架不会发生塑性变形;而初始方案的印头机架的变形量不能满足高精密自动移印机工艺要求。本文提出了印头机架改进方案,并进行有限元分析。结果分析显示,改进后机架变形量明显减小,更适应于高精密自动移印机工艺要求。