某型燃气轮机振动信号异常分析及处理

贾新旺,任 新,刘 飞

(中国船舶重工集团第七○三研究所无锡分部,江苏 无锡 214151)

燃气轮机因其具有体积小、重量轻、功率密度大、机动性好等优点而广泛应用于船舶、电厂发电、机械驱动等[1]。因为燃气轮机的振动直接关系到轴系、叶片安全,所以振动被作为燃气轮机主要的保护参数之一[2]。及时、准确地了解燃气轮机振动状态,并据此判断发动机是否发生真实的机械振动,还是受到其他因素干扰,对燃气轮机运行和维护至关重要。

1 振动监测系统

某型燃气轮机配置的振动监测系统,由压电式加速度传感器、振动监测组件、低噪声电缆等构成,如图1所示。其工作原理为:布置在燃气轮机机匣表面的压电式加速度传感器接受到燃气轮机的振动后, 输出正比于振动加速度的电荷信号至振动监测组件。振动监测组件采集到此信号后,通过积分、滤波、放大的信号处理模块转换后,将振动信号转换成正比于振动速度的电流、电压信号分别传输至监控系统和临时诊断设备。

2 振动干扰案例

2.1 故障现象

在燃气轮机运行时,监测系统显示低压压气机振动多次出现尖波,超出振动允许范围,如图2所示。由于振动是燃气轮机重要的监测保护参数之一,因而,当振动值过大时,必须检查分析振动异常信号的真实性和来源。

当振动幅值出现较大幅值时,技术员将动态信号频谱分析设备连接至振动监测组件,从频谱图得到主要的振动特征信号,判断出振动测试信号存在干扰。

一般引起振动干扰的因素有:

(1) 振动传感器或连接电缆安装不牢固或与周边管路有接触。燃气轮机不同工况运行时,相应的管路内油气流通量也不同,会引起管路的不同频振动,进而影响振动传感器有效测量,郑月珍[3]对此有相关表述。

(2) 连接插头松动。运行中机组的外壳振动会使插头松动,导致插头脱位接触不良,从而导致振动信号异常。

(3) 温度过高。压电式加速度传感器的使用环境温度不能超过其允许值。若环境温度过高,传感器输出的信号将发生失真,使得后端经处理后的振动信号无法反应测点的真实振动情况。

(4) 振动监测组件故障。振动传感器将采集的振动信号转换为电荷信号输出,电荷信号需通过电容转换成电压信号,并输出到信号采集电路中以进行后续积分、滤波、放大等处理[4]。因此若电荷放大电路或信号处理模块失效,都会导致振动监测组件性能失效。

(5) 接地环流干扰。现场仪器设备根据各自工作特点和要求都需要接地,振动电缆为了正常工作,其屏蔽层也应该接地,但是由于各接地参考点之间存在电势差,因而会存在接地环流,当环流很大且超过一定数值时,会出现很高的共模噪声电压,并通过分布参数耦合到信号线上,产生串模干扰,对测量有很大影响[5-6]。

(6) 电磁干扰。电缆是导致电磁干扰的最主要因素,因为电缆本身就是一根高效的辐射、接收天线,且因各导线平行传输距离长、间距小,因此导线中存在很大的电容和互感,而这也是电磁干扰的根本原因[7]。

2.2 排查过程

在发现低压振动信号异常后,现场技术员首先外观检查确认了振动传感器固定牢靠,与周围管路没有接触,且连接插头没有松动。另外,由于低压振动传感器处于低温区,使用环境温度远低于其允许温度,因而2.1节所述引起振动干扰因素的前三项非本案例故障原因。技术员接着进行排查:

(1) 燃气轮机运行时,对调低压压气机与高压压气机的振动输入通道。此时,高压振动通道显示原低压振动依然存在异常现象,而低压振动通道显示原高压振动数值正常,无异常现象。据此可以判定振动监测组件无故障,应当是振动传感器至振动监测组件段存在问题。

(2) 由于(1)检查排除振动组件故障,所以将燃气轮机停机,检查、分析历史记录数据,发现低压振动数值会在升降油门瞬间突增,之后会随着油门位置固定而稳定在小幅变化范围内,如图3所示。

(b) 油门下降时低压振动值变化图3 低压振动随油门升降变化

进一步地,技术员发现在燃气轮机处于停机状态下,静态升降油门位置,低压振动数值在油门变化的瞬间也会陡增。据此,判断可能是噪声干扰问题,为了确定具体原因,继续排查:

(3) 使用备用的低噪声测试线缆,一端连接机上插座,另一端直接连接至振动监测组件。静态升降油门位置,振动值始终保持为0,因此可以排除振动传感器电缆问题。

(4) 使用备用的低噪声测试线缆,一端连接底架插头,另一端直接连接振动监测组件。静态升降油门位置,振动值仍然为0,因此也可以排除机上连接电缆问题。

(5) 故而,可以判断为底架插座或至振动组件的线缆存在问题。技术员拆检底架插座,发现芯孔对应的屏蔽线已虚焊、松动,导致屏蔽线接地效果减弱。重新焊接屏蔽线后,恢复原振动监测系统线路,再次静态升降油门位置,低压振动值仍会在油门位置变化瞬间而突增,但振动峰值只有3 mm/s,较原先情况已有大幅改善。

(6) 进一步排查发现,底架至振动监测组件的电缆与油门控制线缆铺设在同一管道内,且相互重叠。技术员将振动线缆与油门控制电缆分开,并重新铺设在管道外部后,再次静态升降油门位置,振动值始终保持为0 mm/s。

(7) 起动燃气轮机,再次升降油门位置,低压振动异常信号消失,至此排除振动干扰噪声。

3 振动干扰原因分析

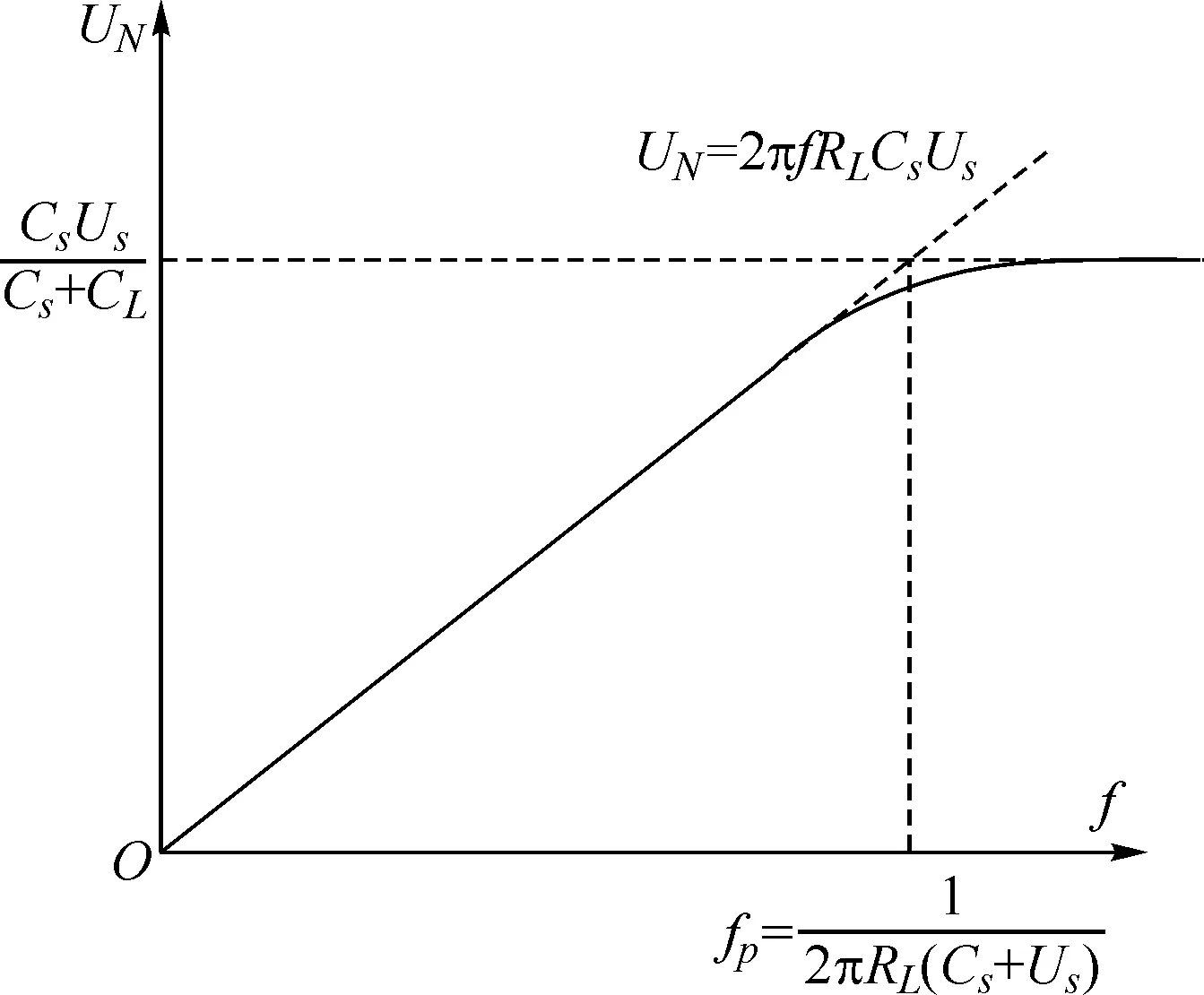

根据2.2节所述的故障排除过程,可以判断引起振动干扰噪声的因素主要为信号串扰。信号串扰分为由磁场引起的电感性耦合噪声和由电场引起的电容性耦合噪声。本故障案例是典型的导体间电容性耦合噪声现象。其产生机理,如图4(a)所示,导体A为噪声源,对地噪声电压为Us;导体B是受感应导体,对地电阻为RL,对地电容为CL,Z为RL和CL并联阻抗,UN为导体B的感应噪声电压;A和B之间的分布电容为CS。

感应噪声电压UN的频率特性,如图4(b)所示,当噪声电压频率f低于fp时,即电容CS与CL的阻抗之和大于RL,UN=2πfRLCSUS;当噪声电压频率f高于fp时,即电容CS与CL的阻抗之和小于RL,噪声值接近于恒定值UN=CSUS/(CS+CL)。

(a) 导体间电容性耦合噪声等效图

(b) 感应噪声电压的频率特性图4 导体间电容性耦合

因此,抑制电容性耦合噪声的一个最基本方式便是减弱与噪声导体间的分布电容CS,而减弱两导体间的分布电容的最直接的方法便是增大与噪声导体之间的距离。但有时受条件限制,无法增大噪声导体之间的距离,此时采用静电屏蔽的方法是十分有效的,且试验证明静电屏蔽抑制电容性耦合噪声效果比增大距离减小分布电容的效果更加明显[8]。

本文案例中,油门控制线缆为导体A,振动电缆为导体B。因油门控制线缆与振动线缆铺设在同一管道内,距离很小,因而分布电容较大,导致振动监测受到油门控制信号干扰。另外,由于振动监测系统中出现屏蔽层接地不良情况,导致振动电缆和屏蔽层之间的分布电容上没有电流,振动电缆接受到的噪声电压就是屏蔽层接受到的噪声电压UN。同时,针对这两处问题,采取相应整改措施后,降噪效果也证明了静电屏蔽措施尤为重要。

4 结论

在某型燃气轮机的振动监测系统中,因为没有采用有效的防干扰措施,致使低压压气机振动信号多次出现异常。通过分析、排查,确定为电缆之间距离过小,以及屏蔽层接地不良导致。在采取相应的改进措施后,干扰消除,振动监测系统恢复正常。整个故障排查思路以及相应的原因分析、改进措施等对工程实践都有指导借鉴意义。