成品厚度对高牌号无取向电工钢组织、织构和磁性能的影响

杨经富, 张迎晖, 秦镜, 周情耀, 赵海斌, 聂金成, 徐星星

(江西理工大学材料冶金化学学部,江西 赣州341000)

能源消耗和环境保护问题促使新能源汽车成为未来机动车的主流[1],高牌号无取向电工钢作为一种重要的软磁性材料,已广泛应用于现代汽车的驱动电机上, 现代汽车快速发展要求电工钢拥有更高的磁感、更低的铁损以及更薄的厚度等[2-3]。 通常把铁损P1.5/50≤4.00 W/kg 的无取向电工钢称为高牌号无取向电工钢[4],它是功能性软磁材料的重要组成部分之一,因其铁损值低、磁导率高、磁致伸缩性小和加工性能好等众多优良特性,使之成为电磁转换过程中高端铁芯制造领域的主要材料[5-6]。 据各国家的标准及各企业标准, 高牌号无取向电工钢主要分为以下几大类:特殊厚规格系列、0.50 mm 厚度系列、0.35 mm 厚度系列和特殊薄规格系列[4]。 提高无取向电工钢的磁性能和优化产品制造工艺一直以来是发展和研究的重点,无取向电工钢的生产工艺主要分为一次冷轧法和二次冷轧法,从成本和生产效率的考量,大多数企业都更倾向于采用一次冷轧法[7]。

电工钢的技术指标包括磁感应强度与铁芯损耗,电工钢的磁性能与成品板晶粒尺寸、钢水的纯净度、硅含量、晶体织构以及成品板的厚度等有关[8]。在BCC 结构电工钢中,晶粒容易磁化的是{100}方向,{110}方向次之,最难磁化的是{111}方向,在产品制造过程中,追求获得更多的{100}和{110}织构,弱化{111}织构,从而达到优化磁性能的目的[9]。通常在高牌号无取向电工钢中,经冷轧并退火后会得到典型的γ 织构和λ 织构,有时也会出现一些高斯织构, 主要以对磁性能不利的γ织构为主[10]。 另外较大的冷轧压下率退火后能得到另一种典型的α* 织构,ɑ* 织构是经大压下率 (80%~95%)冷轧退火后形成的{h,1,1}<1/h,1,2>再结晶织构,一般是在高应变下起降低γ 织构的作用[11]。 如何优化织构是获得具有优异磁性能高牌号无取向电工钢的关键。 以企业生产的高牌号无取向电工钢常化板为初始原料,使用一次冷轧法制备成品板,研究了不同厚度成品板组织和织构的差异,及其对磁性能的影响。

1 实验方法

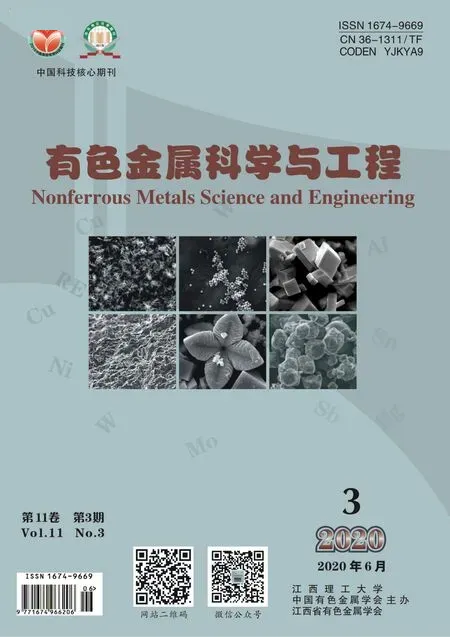

表1 常化板的化学成分表Table 1 Chemical composition of normalized sheet单位:质量分数,%

实验原材料为某企业生产的2.1 mm 厚常化板,其化学成分见表1 所列。 经76.2%、83.3%、85.7%不同的压下率冷轧至最终厚度为0.5 mm、0.35 mm、0.30 mm 的冷轧板,最后经980 ℃×6 min 退火得到成品板,退火气氛为75%N2+25%H2。

利用SIGMA 扫描电镜上配置的牛津仪器HKL Channel 5 EBSD 系统对常化板和成品板微观织构进行检测分析,使用蔡司光学显微镜对冷轧板进行金相组织观察,最后将成品板沿横向和纵向切成30 mm×300 mm 的标准试样,使用MPG200D 测量仪的爱泼斯坦方圈检测硅钢片磁性能,包括磁感B50(5000 A/m磁场下磁感应强度)、铁损P1.5/50(50 Hz 频率、1.5 T 磁感下的铁损)、铁损P1.5/50(50 Hz 频率、1.0 T 磁感下的铁损)、 铁损P1.0/100(100 Hz 频率、1.0 T 磁感下的铁损)、铁损P1.0/200(200 Hz 频率、1.0 T 磁感下的铁损)和P1.0/400(400 Hz 频率、1.0 T 磁感下的铁损)。

2 实验结果

图1 所示为常化板侧面的EBSD 取向成像,由图1 可见常化板已经基本完成再结晶,仅在心部存在少量的变形组织, 主要是由于常化温度偏低未达到各区域晶粒长大即再结晶所需能量[12]。表层组织为细小的等轴晶,心部则表现为不均匀状态的晶粒组织,呈现出一定的尺寸梯度,EBSD 数据统计常化板的平均晶粒尺寸为70 μm。 从图1(b)常化板的{200}极图和图1(c)φ2=45°截面ODF 图可以看出,此时的织构较为弱化,主要存在的织构组分为{100}011 立方织构。

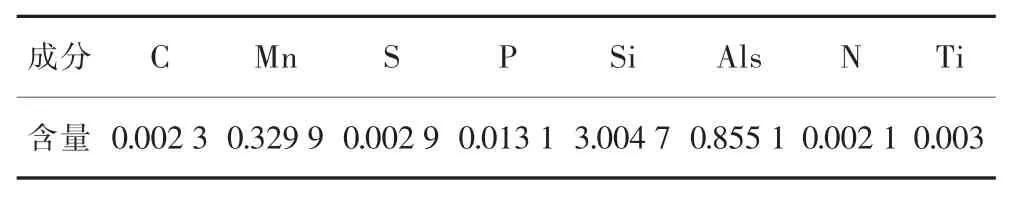

冷轧的目的是获得所需要的板型和板厚,图2 所示为不同厚度冷轧板的侧面金相组织图, 随着冷轧的进行, 晶粒沿轧制方向被拉长。 当常化板冷轧至0.5 mm时,观察到冷轧板内出现了较多的剪切带,S C Paolinelli等[13-14]认为硅钢中剪切带对后续退火过程中立方取向和高斯取向晶粒的形核有促进作用,当冷轧压下率继续增加时,晶粒变形更明显,且进一步被拉长,冷轧板中的剪切带逐渐减少,此时冷轧板内的结构主要是与轧制方向平行的带状组织,即典型的纤维状晶粒组织结构。

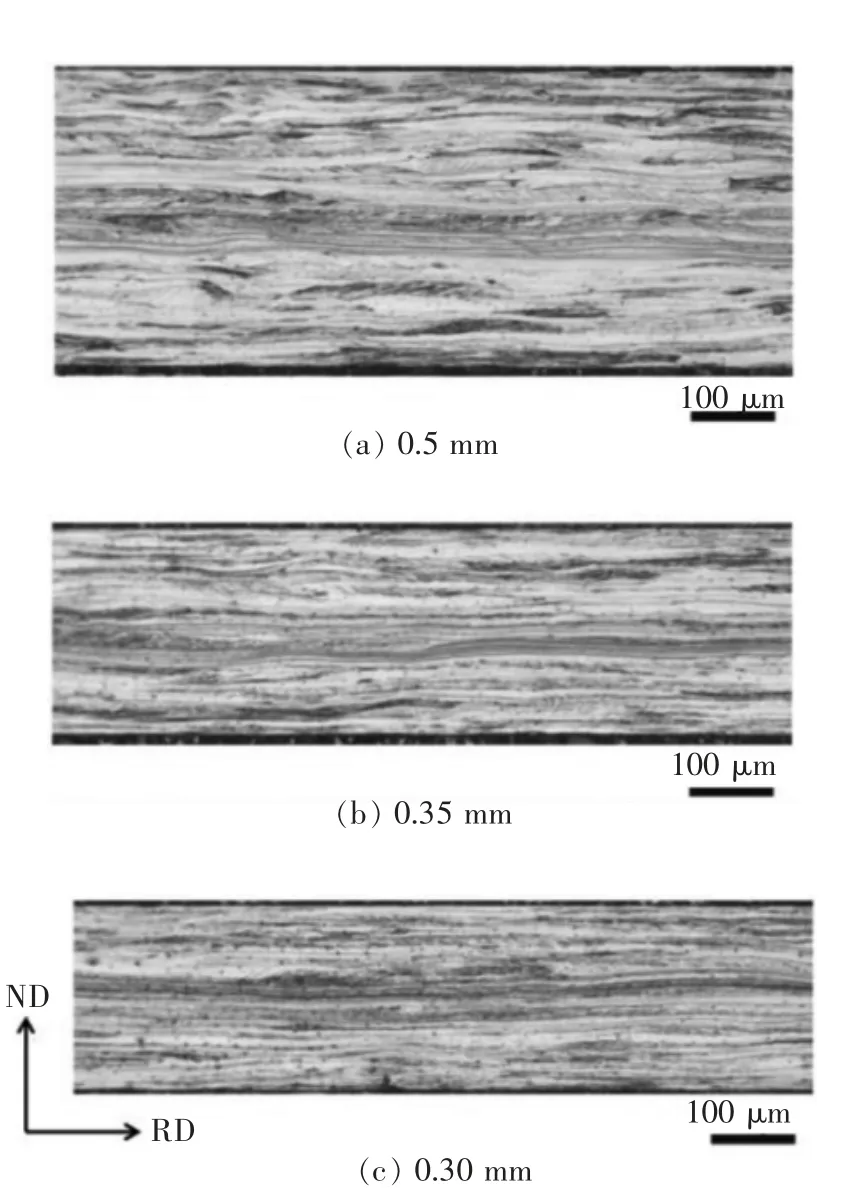

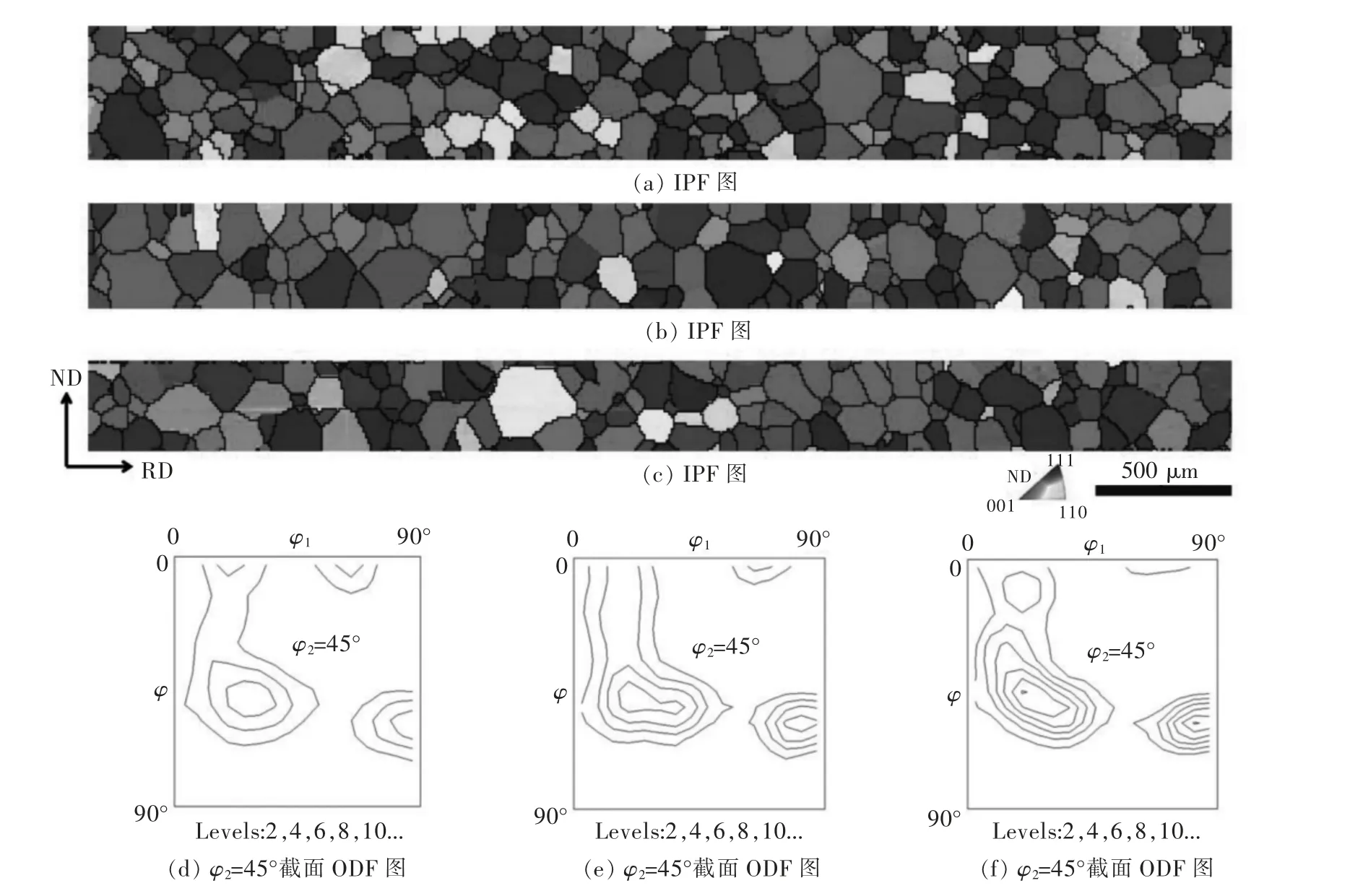

不同厚度的冷轧板经再结晶退火处理后,在960 ℃下退火时均发生了完全再结晶, 成品板金相组织见图3 所示。图3(a)、图3(b)、图3(c)为不同厚度成品板的金相组织照片, 无取向电工钢的组织均为铁素体,并结合图4(a)、图4(b)、图4(c)成品板侧面的IPF图, 使用EBSD 统计0.5、0.35 mm 和0.35 mm 成品退火板的平均晶粒尺寸为86.8、85.8 μm 和85.1 μm,方差分别为37.6、42.7 和43.4。 随着冷轧压下率增加,平均晶粒尺寸基本无变化,组织的均匀性略有降低。

图1 常化板侧面的EBSD 取向成像Fig. 1 EBSD maping on the side of normalized sheet

图2 冷轧板金相组织Fig. 2 Optical microstructure of cold rolled sheets

图3 成品板金相组织Fig. 3 Optical microstructure of final sheets

从图4(d)、图4(e)、图4(f)对应的φ2=45°截面ODF 图中可以看出,再结晶退火后,不同厚度下的成品板中含有的织构是较为典型的γ 织构、λ 织构和大压下退火后得到的α* 织构,其中主导织构是γ 织构和α* 织构,小部分存在的α 织构强度较弱。 且随着厚度的减薄,再结晶织构呈现增强的趋势,主要是由于γ 织构和α*织构在不断增强。

图4 0.5 mm、0.35 mm 和0.3 mm 厚成品板的EBSD 取向成像Fig. 4 EBSD maping of 0.5 mm, 0.35 mm and 0.3 mm thick final sheets

图5 成品板取向线上的密度分布Fig. 5 Density distribution on the orientation line of the final sheets

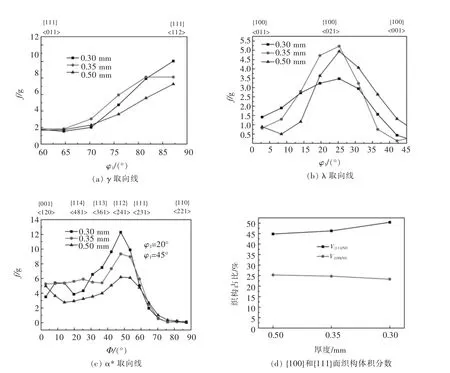

图5(a)、图5(b)、图5(c)为λ 取向线、λ 取向线和α*取向线密度分布图。 其中γ 取向线的密度峰值在{111}<112>织构上, 即成品板中的γ 织构主要以{111}<112>再结晶织构为主,随着厚度的减薄密度线出现了上升的趋势。α*取向线也出现了上升,且密度峰值介于{111}<231>和{112}<241>织构之间。 而λ 织构则出现了减弱,密度峰值主要是集中在{100}<012>织构上。

从图5(d){111}和{111}面织构的体积分数占比情况来看,0.5、0.35、0.30 mm 下{111}面织构所占的体积分数分别为44.8%、46.3%、50.4%,{100} 面织构所占的体积分数为25.3%、24.7%、23.3%。

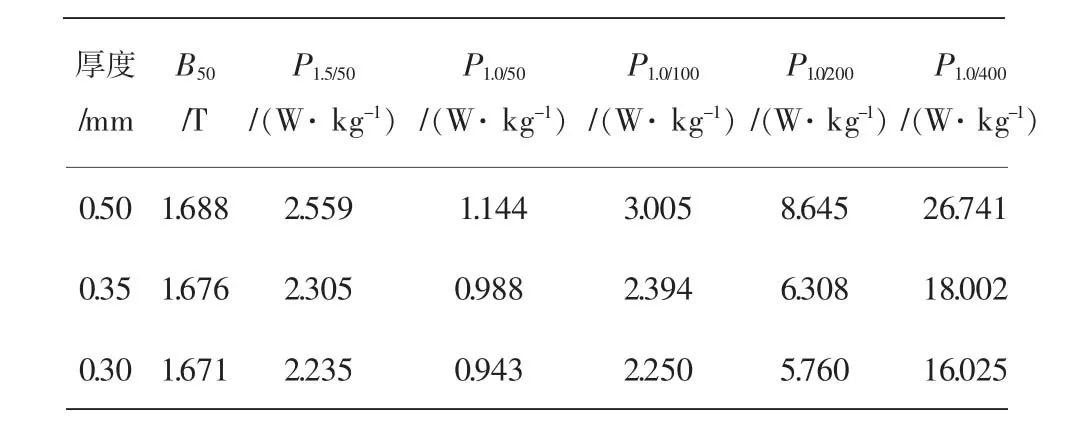

利用单片检测仪测得成品退火板磁性能,结果如表2 所列。随着成品板厚度的减薄,磁感应强度值B50出现了下降的趋势,铁损值也随着降低,且在高频下铁损值降低的更明显。

表2 成品退火板磁性能Table 2 Magnetic properties of final annealed sheets

3 分析与讨论

3.1 成品板厚对磁性能的影响

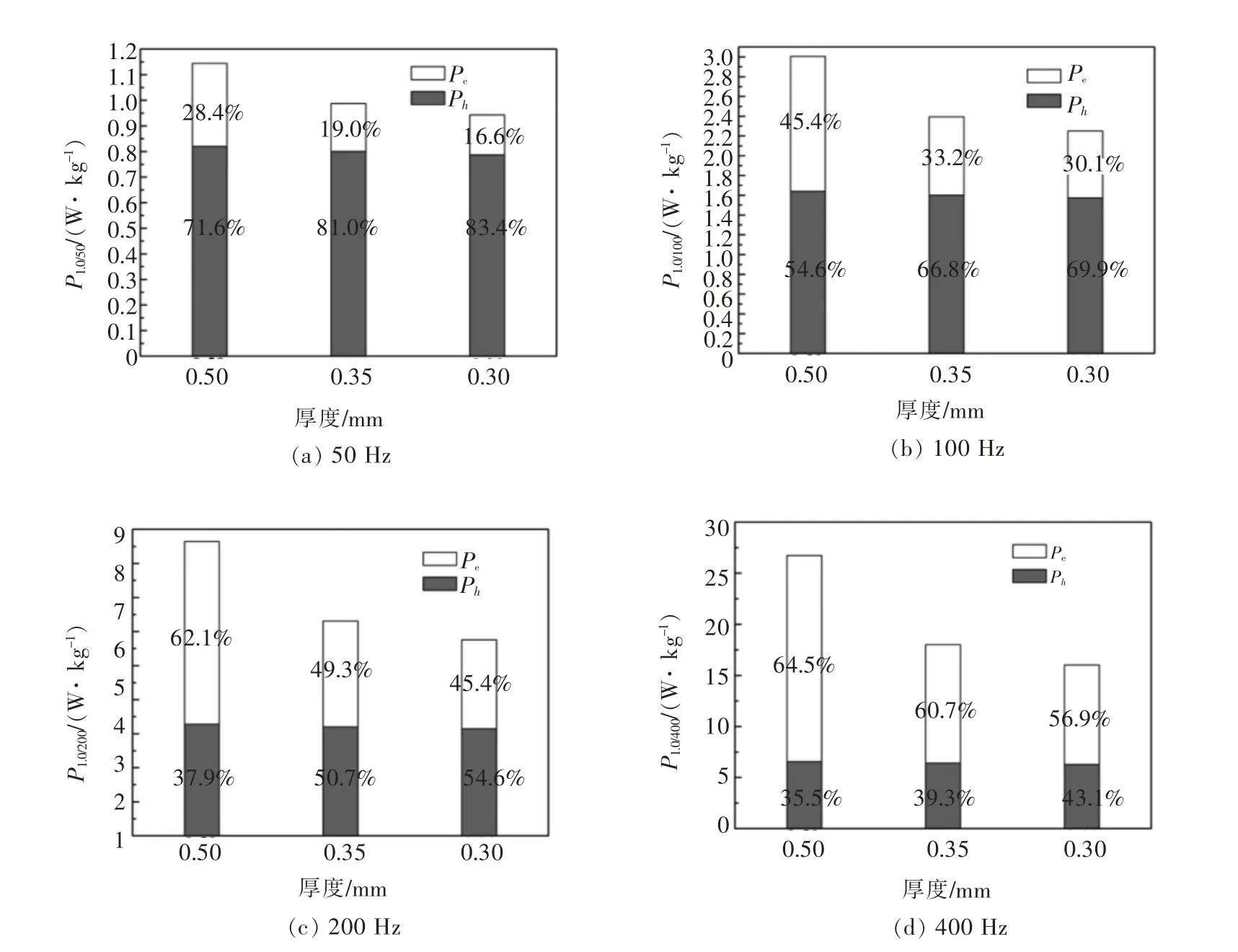

无取向电工钢的磁性能指标包括磁感应强度与铁芯损耗,根据Bertotti 提出的经典的铁损分离理论[3,15],硅钢的总铁损(Pt)由磁滞损耗(Ph)、涡流损耗(Pe)和反常损耗(Pa)3 个部分组成,即Pt=Ph+Pe+Pa。一般情况下主要考虑磁滞铁损(Ph)和涡流铁损(Pe),在图6 中行分离出了不同厚度和不同频率下相应的磁滞铁损和涡流铁损。

图6(a)、图6(b)、图6(c)、图6(d)为成品退火板在磁感应强度为1.0 T 和频率为50、100、200 Hz 和400 Hz 时铁损的变化情况。 铁损分离结果表明,随着厚度减薄,磁滞损耗占总铁损的比重不断升高,涡流铁损所占比重不断降低; 而随着工作频率的增高,涡流损耗占总铁损的比重则出现上升的情况,最低铁损有向更薄厚度变化的趋势。

图6 不同频率下的铁损值随着成品板厚度的变化Fig. 6 Variation of iron loss value with the thickness of final sheet at different frequencies

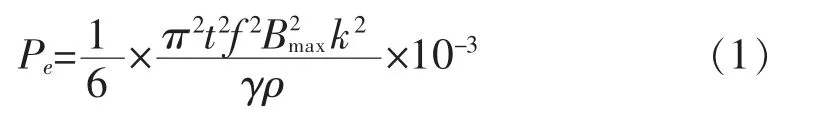

分析铁芯损耗降低的原因,根据麦克斯韦方程导出的涡流损耗的经典表达式:

式(1)中t 是成品板的厚度;f 是频率;Bmax是最大磁通密度;ρ 是电阻率;γ 是材料的密度, 一般高牌号的硅钢密度为c=7.5 g/cm3;k 是波形系数, 对于正弦波形,k的值为1.11。 从涡流损耗分析,厚度t 和频率f 与涡流铁损成正比,随着成品板的厚度t 的减小,在同一频率下,其涡流铁损均在相应的减小;但随着频率f 的增加,涡流铁损则表现为增加,这与成品板磁性能的检测也是相一致的,因此在高频下铁损值的降低更为明显,减薄成品板厚能够有效降低铁损。

3.2 成品板组织和织构对磁性能的影响

成品板的铁芯损耗在晶粒尺寸一定时,影响铁损的主要因素是成品板厚度。 随着厚度的减薄,晶粒尺寸基本不变,因此对铁损的影响不大,总铁损出现显著下降的原因是由于涡流损耗随着厚度减薄急剧降低。 厚度从0.5 mm 降低到0.3 mm 时,组织均匀性出现降低相对会增加一定的铁芯损耗,但厚度减薄导致涡流损耗降低仍占据着主导作用,因此整体铁芯损耗呈下降趋势。 一般来说,冷轧压下率应控制在70%~80%,当冷轧压下率出现过大时,会使成品板的晶粒小、铁损升高、磁感降低[16]。

而对磁性能指标中磁感应强度的影响因素主要考虑的是晶体织构。无取向电工钢在退火过程中发生的再结晶过程一般包括再结晶晶核的形成以及后续的晶粒长大过程,再结晶初期新晶核的形成以及哪些特殊取向的晶核能够长大能够直接决定成品板中的再结晶织构类型[17-18]。 在不同的压下率冷轧并退火后,所得成品板中所含的织构类型均主要为γ 和α* 织构,说明在960 ℃退火温度下发生再结晶时,以γ 取向晶粒和α*取向晶粒形核长大为主。

在高牌号无取向电工钢的成品板中,对磁性能不利的{111}

影响磁感应强度B50的主要因素是织构类型,将Rt称为有利织构{100}所占体积分数和有害织构{111}所占体积分数之比,如图7 所示。 结果表明随着厚度的减薄,有利织构和有害织构比Rt值为0.56、0.53 和0.46,处于不断降低的趋势。 有利织构不断降低,有害织构不断增加,导致此时磁化越来越困难,这也是造成磁感应强度B 降低的主要原因。

图7 不同厚度下成品板的Rt 值Fig. 7 Rt value of final sheet under different thickness

4 结 论

1) 随着成品厚度减薄,总铁损不断降低,尤其在高频下更为明显, 这是因为高频下涡流损耗占主导;同时涡流损耗占总铁损的比重也随着成品厚度减薄而不断降低,减薄厚度能有效降低铁损。

2) 随着成品厚度减薄,平均晶粒尺寸略有减小,组织均匀性变差,但厚度减薄导致的涡流损耗降低仍占据着主导作用,总的铁芯损耗出现下降。

3) 随着成品厚度减薄,γ织构和α* 织构不断增强,λ 织构逐渐减弱; 有利织构和有害织构体积分数的比值Rt逐渐减小,因此磁感应强度B50也随之降低。