发动机盖外饰造型分缝的工艺问题解决方案研究

彭欣强

广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

在汽车研发过程中,造型设计、制造工艺互相影响,互相约束。造型设计出新颖的造型,将导致制造工艺难以实现,制造工艺水平往往限制了造型设计方案的多样性。为了提升车型产品竞争力的需求,造型设计的多样性和新颖性已成为汽车行业追求的目标。为了实现造型设计,制造工艺需作出相应的提升来解决设计带来的一系列问题。

汽车发动机盖是车身制造中的关键外观部件,装配后要求与之配合的汽车前大灯、前保险杠、椅子板等间隙均匀、面差良好[1]。此外,汽车发动机盖外板属于关键外观造型面,发动机盖总成的工艺质量好坏直接影响造型设计的优劣[2]。本文作者阐述了汽车研发过程中发动机盖外饰造型分缝设计的特点,说明了造型设计引起的工艺制造问题,提出了3种工艺制造问题的解决方案并进行优缺点对比,为发动机盖外饰造型分缝设计的工艺制造问题的解决提供方法。

1 发动机盖外饰造型分缝设计

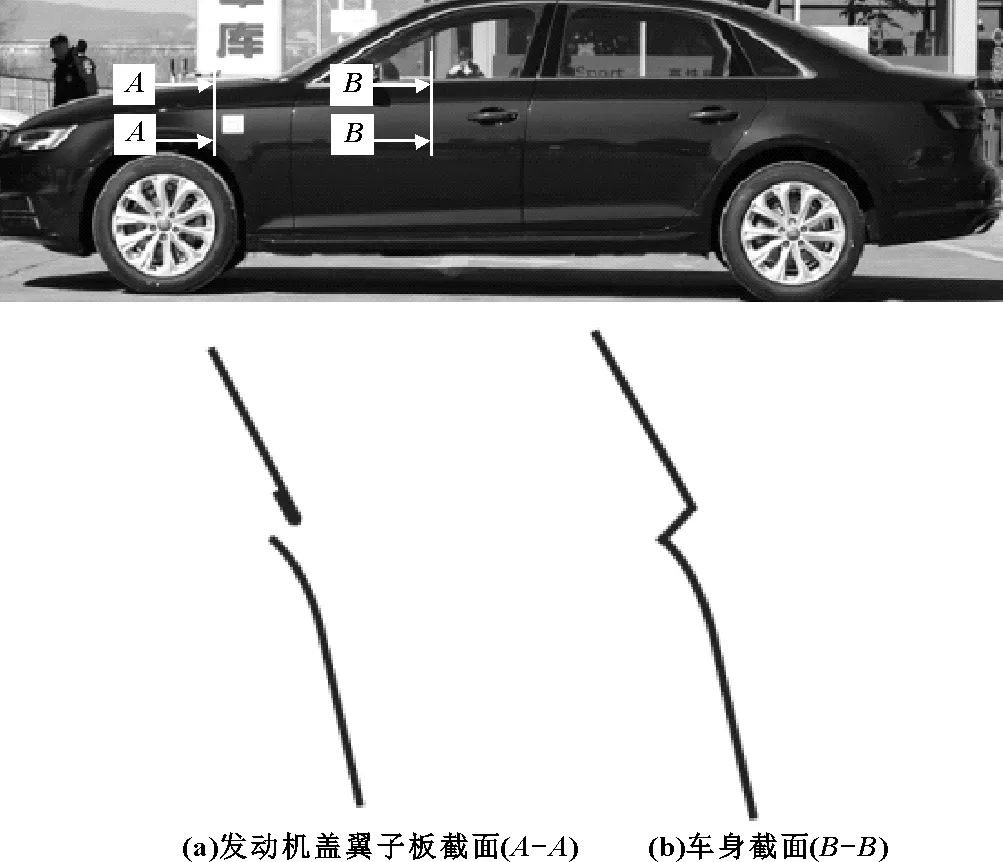

外饰造型分缝设计是连接汽车外饰覆盖件的关键设计,分缝设计的优化是提升外饰造型设计整体质感的一个关键点[3]。发动机盖作为汽车外饰的关键覆盖件之一,其分缝线的走向及其所分割的空间特征,对造型的美学协调关系有重要作用[3]。不同的发动机盖分缝线有不同的造型特点。路虎揽胜系列车型发动机盖&翼子板分缝线与腰线的贯通设计如图1所示,这种设计风格在路虎揽胜系列车型中始终保持不变,形成了路虎侧面设计的品牌基因[4]。奥迪系列车型中,有的车型采用特殊的发动机盖&翼子板截面设计与腰线截面配合,将发动机盖&翼子板分缝隐藏在了光影暗处,视觉上隐藏分缝线[3],如图2所示。在哈弗、宝骏、福特、通用、现代、起亚等品牌车型中,有的车型发动机盖&翼子板分缝线与侧围A柱&翼子板分缝线连通,体现整体、简约的造型特点,如图3所示。在领克、斯巴鲁、丰田、雷克萨斯等品牌车型中,有的车型发动机盖&翼子板分缝线未与其他分缝线配合,分缝线位置造型面较为平缓,趋于平面,如图4所示。上述发动机盖&翼子板的分缝造型工艺实现难度各有不同,结合制造现场的条件可能产生工艺问题。

图1 路虎车型发动机盖&翼子板分缝示意

图2 奥迪车型发动机盖&翼子板分缝示意

图3 发动机盖&翼子板分缝线与侧围A柱&翼子板分缝线连通 图4 发动机盖&翼子板分缝线示意

2 发动机盖工艺问题及其原因

2.1 发动机盖装配和包边工艺

发动机盖总成结构主要包括发动机盖外板、发动机盖内板。在发动机盖制造工艺中,首先将发动机盖内板以特定的方向(通常为车身坐标轴+Z向)装配到发动机罩外板内;然后通过包边工艺将发动机盖外板翻边压合,达到内外板连接的作用。发动机盖包边工艺主要有机器人滚边工艺和模具压合包边工艺,每种包边工艺都有各自的特点,但是包边工艺要求相似,以机器人滚边工艺为例介绍包边工艺要求及约束[5]。

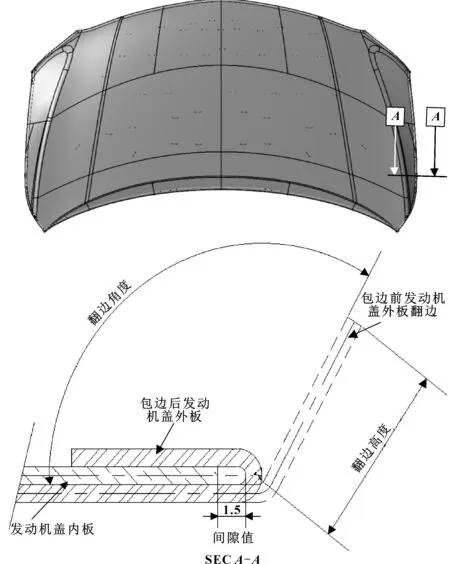

(1)发动机盖外板翻边角度

由于乘用车工厂节拍的限制,机器人滚边需在三序包边完成。为了保证包边质量,每一序包边不能大于45°。结合理论分析和实际包边经验得到,包边工艺之前,发动机盖外板翻边角度不能超过105°,局部区域的极限角度为115°。发动机盖外板翻边角度示意见图5。

图5 发动机盖包边工艺要求示意

(2)发动机盖内外板间隙值

包边过程中,发动机盖外板折弯变形时,外板会向内收缩,为保证内外板之间不因接触而产生缺陷,内外板之间需保证一定间隙值。同时,包边时的折边胶也需存在于内外板间隙中,保证包边的连接性能。平面直包边工艺的内外板间隙值(包边完成后)需保证为1.5 mm,发动机盖间隙值示意见图5,在数据装配模拟分析时,包边工艺之前,内外板间隙也认为是1.5 mm。

(3)发动机盖外板翻边高度

为了保证包边质量,包边之前,发动机盖外板翻边高度一般为8 mm,翻边高度过短将导致重叠量小、包边不实的缺陷,翻边高度过长将导致内外板装配过程中干涉严重[6]。发动机盖外板翻边高度示意见图5。

2.2 工艺制造问题及其原因

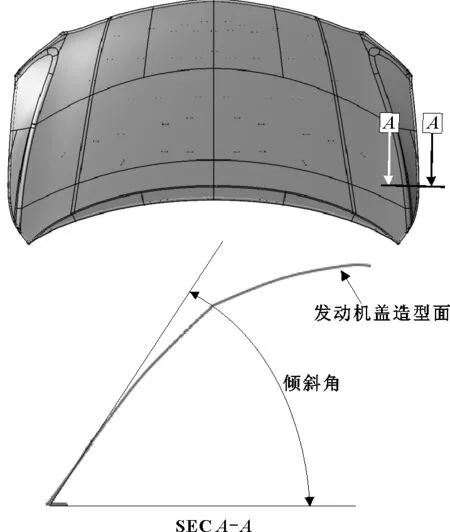

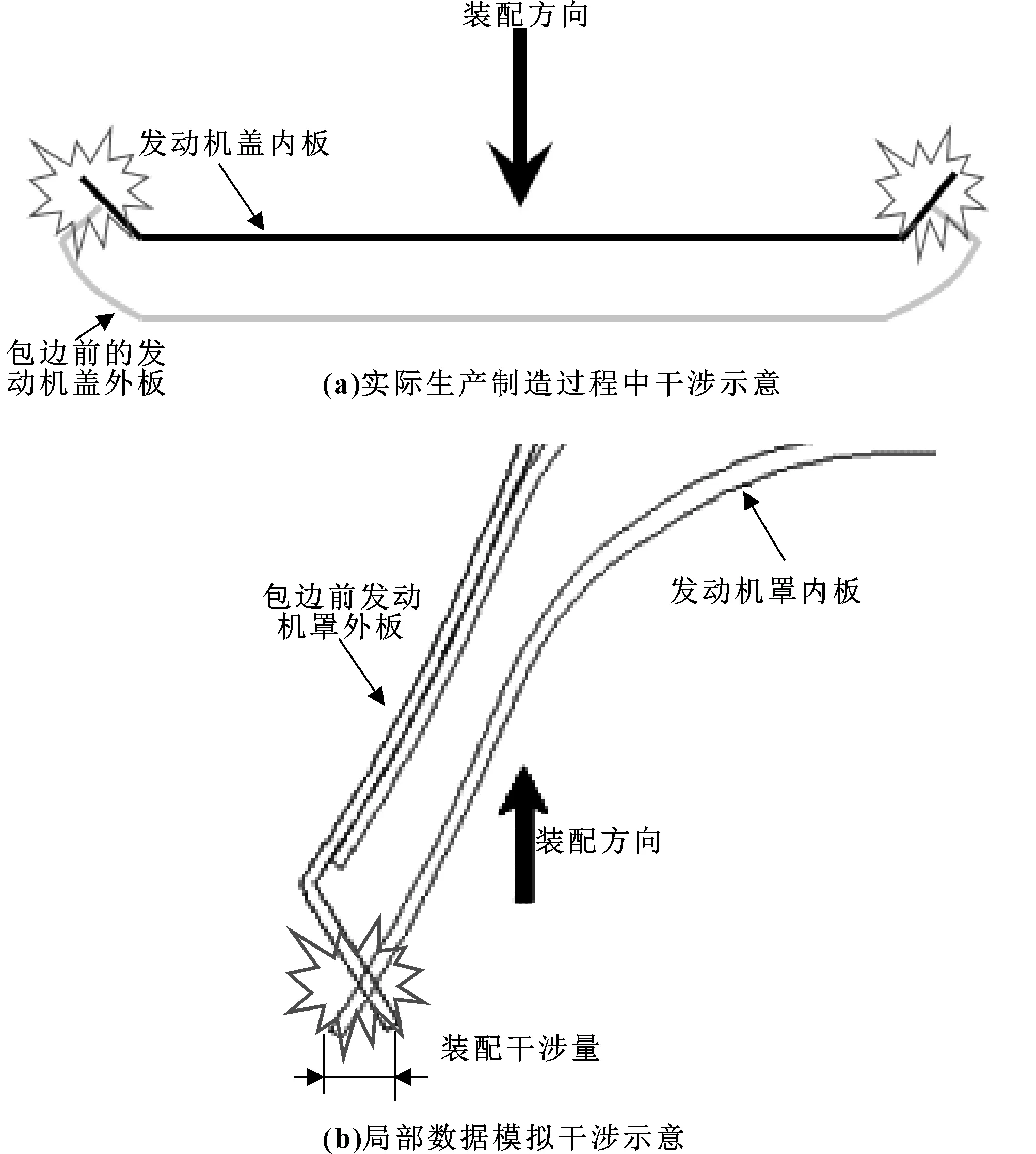

在上述不同的发动机盖&翼子板分缝造型中,发动机盖的倾斜角(发动机盖造型面与水平面的夹角,示意见图6)有很大的区别。路虎揽胜系列车型、奥迪系列车型发动机盖&翼子板分缝线与腰线贯通设计的倾斜角很大,约为75°;发动机盖&翼子板分缝线与侧围A柱&翼子板分缝线连通设计的倾斜角趋于减小,根据分缝位置造型的平缓程度,倾斜角大小通常在40°~70°之间;发动机盖&翼子板分缝线未与其他分缝线配合,且分缝线位置造型面较为平缓地设计,倾斜角较小,通常低于40°。实际制造过程中,如图7所示,包边前的发动机盖外板在包边工艺约束条件下,翻边处于展开一定角度的状态,在内板装配到外板上、与外板贴合的过程中,内外板产生装配干涉问题。发动机盖倾斜角越大,发动机盖内外板装配过程中产生两侧装配干涉量越大,将导致无法实现生产的重大问题。

图6 发动机盖倾斜角示意

图7 发动机盖内外板装配干涉问题示意

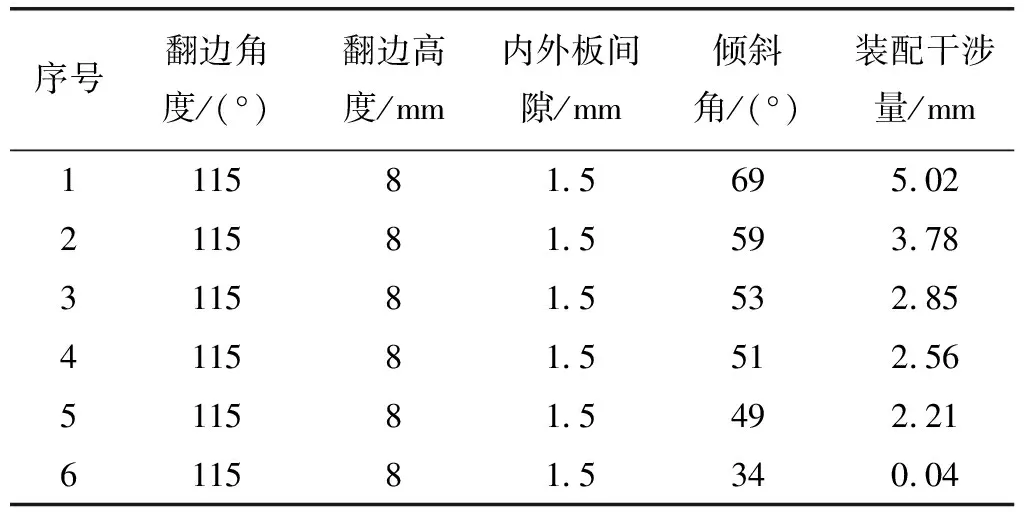

在实际项目研发过程中出现过该问题。经过实际装配模拟,发动机盖倾斜角与装配干涉量的关系如表1所示,可以看出:发动机盖的倾斜角达到69°时,装配干涉量为5.02 mm。随着倾斜角的减小,干涉量逐渐减小。倾斜角小于34°时,干涉量趋于0 mm。为了实现外饰造型分缝的设计要求,需要提高现有的工艺制造水平,实现车型产品的量产。

表1 倾斜角和装配干涉量关系

3 解决方案

3.1 外力挤压发动机盖内板

为减小发动机罩内外板装配时的干涉量,可利用发动机罩外板的塑性变形能力。发动机罩外板是薄钣金且外板轮廓很大,有一定的塑性变形能力。其原理是:在人工装配发动机罩时,当发动机盖内外板装配产生一定干涉时,可采用外力将发动机盖外板挤压变形,向外扩张,减小干涉,使发动机盖内板装配到外板中,然后进行包边工艺,如图8所示。此方法仅限于人工装配情况下,机器人装配时外力不能确定将导致机器人经常报错,不适合采用。

图8 外力挤压发动机盖外板

外力挤压发动机盖的方案操作简单,只需要人工挤压即可实现装配,厂房无需改动,成本低。缺点是只能适用于人工装配,自动化程度低,节拍慢,机器人装配时在干涉状态下,不能进行有效调整,将导致装配无法继续进行。

3.2 增加预包边工位

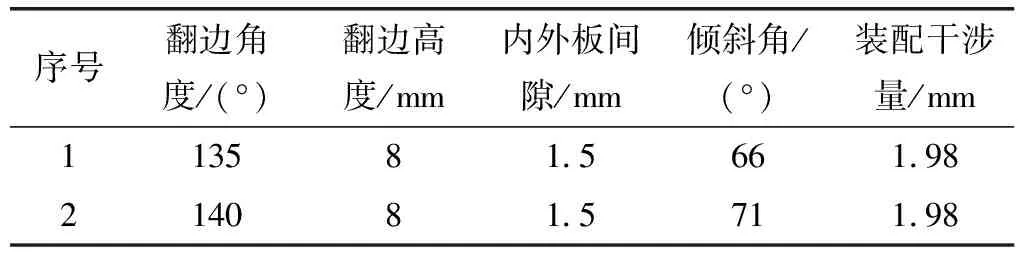

为了减少干涉量,可采用增加翻边角度的方法,包边工序由三序增加到四序,可使翻边角度增加,从而很大程度减小装配干涉量。表2为翻边角度与倾斜角的关系,可以看出:翻边角度增加到140°时,可接受的倾斜角增加到71°(在实际操作中,内外板装配干涉在2 mm以内可实现人工装配)。但是包边工序由三序增加到四序,将影响工时节拍,导致产量降低的风险。因此,增加一个预包边工位的方案既可以不影响工时节拍,又能增加翻边角度,解决发动机盖内外板装配干涉问题。

表2 翻边角度和倾斜角关系

增加预包边工位的方案能有效解决发动机盖内外板装配困难的问题,减少对造型设计中发动机盖倾斜角的工艺约束条件。但是,增加预包边工位需要对工厂进行较大的改造,改造成本高,工位空间的需求大,需在工厂建设初期提前规划。

3.3 吸盘吸附发动机盖外板

发动机盖内外板装配工装上集成一系列的吸盘。其原理是根据发动机盖薄钣金易变形和易回弹的特点,在装配干涉量大的外板边缘位置布置吸盘,内板装配前将外板吸附使外板外张,然后内板在不干涉的情况下装配,装配到位后吸盘松开,工装夹紧到位,外板回弹到原位。吸盘吸附发动机盖外板工装示意如图9所示。

图9 吸盘吸附发动机盖外板工装示意

吸盘吸附发动机盖外板的方案通常应用在自动化程度高的机器人装配工位,有效率高、节拍快、装配精度高等优点。但是发动机盖外板塑性变形的能力有效,在充分验证的情况下进行量产实施才能有限发挥吸盘吸附外板方案的优势,避免外板过度塑性变形产生的质量缺陷。

4 总结

针对汽车行业发动机盖外饰造型分缝设计的特点,发动机盖的倾斜角度也有很大的区别。发动机盖的倾斜角度很大导致发动机盖工艺制造的问题,可采用3种工艺解决方案:焊装车间现场采用手工装配时,可采用外力挤压发动机盖外板的工艺方案,操作简单,成本低;焊装车间现场采用机器人装配工艺时,采用吸盘吸附发动机盖外板的工艺方案,效率高,节拍快,装配精度高;在工厂规划初期或有新增工位位置时,采用增加预包边工位,从而解决发动机盖内外板装配干涉问题,满足造型设计中发动机盖倾斜角增大的需求。3种解决方案都有其限制条件,在实际的汽车研发过程中,需在造型设计前期对该问题进行分析,结合企业自身实际情况选择合适的解决方案,在试制验证阶段充分验证方案的可行性,保证量产车的顺利上市。

汽车行业的竞争越来越激烈,造型设计的美观和新颖对提升产品竞争力有着重要作用。美观和新颖的造型特点,必然对工艺制造水平提出更高的要求。研究造型特点对工艺的要求,提出可行的解决方案,不断提高产品竞争力,才能在竞争中脱颖而出。