面向解决复杂工程问题能力培养的凸轮设计实验教学改革

孔全存,杨海涛,刘桂礼,王艳林,段文睿,王晓玲

(北京信息科技大学a.仪器科学与光电工程学院;b.精密测量技术与仪器研究所,北京100192)

0 引 言

工程教育专业认证是国际通行互认的工程教育质量保障制度,为提升工程类专业的国际影响力和竞争力奠定重要基础。我国于2016年正式成为《华盛顿协议》缔约成员,符合工程教育专业认证标准的毕业生得到了工程教育国际互认和工程师资格国际互认,同时也积极促进了我国高校工程教育走向国际化。按照《华盛顿协议》及与其要求实质等效的我国工程教育专业认证体系的共同要求,解决“复杂工程问题”是其实质核心,也是工程教育专业认证区别于其他类型工程教育的重要特征[1]。因此,高校工程教育不仅要深入理解和把握“复杂工程问题”的特征,更要注重培养学生对“复杂工程问题”的解决能力。

中国工程教育专业认证协会参照《华盛顿协议》对复杂工程问题的特征给出了界定,复杂工程问题必须具备下述特征①并同时具备下述特征②~⑦)的部分或全部:①必须运用深入的工程原理知识及方法才可能得到解决;②涉及多方面的或有冲突的技术、工程和其他因素;③需要通过建立具有创造性的抽象模型才能得到解决;④不是仅靠常用方法就可以完全解决的;⑤工程问题中涉及的因素可能在专业工程实践的标准和规范之外;⑥问题相关各方利益不完全一致;⑦问题具有较高的综合性并包含多个相互关联的子问题[2]。

从复杂工程问题的特征分析来看,它必须要具备深入的工程原理知识,通过基本的原理分析才能够解决这个问题,同时这个复杂工程问题还会涉及②~⑦的部分或全部特征,体现了复杂工程问题的综合性,需要综合考虑及协调各个因素或是冲突,最终使复杂工程问题得到解决。工程教育的主要目标就是要培养学生能够深入运用工程原理和各种工程知识,分析和解决具有上述特征要求的复杂工程问题[3-4]。只有将复杂工程问题的特征很好地融入预先设计的课程当中,并在课程教学中有效实施,从而在知识学习和培养学生分析解决复杂工程问题能力等方面,达到教学环节中的预期目标。

诸多学者已从多个角度对工程教育专业认证标准体系,进行了深入研究与探索,也取得了显著成果。如文献[5-7]中从专业建设与改革的角度出发,通过工程教育专业认证的理解分别对网络工程专业、测控专业和自动化等工程专业当前实践教学存在的问题进行了分析,并对其实践教学活动进行改革与建设,提高了学生的综合实践应用能力,使其本专业的实践教学环节符合工程教育认证的标准要求。文献[8-9]中从工程实训的课程角度出发,始终坚持以培养学生解决复杂工程问题能力为目标,对目前综合实训课程中存在问题进行了改革与设计,为学校专业认证工作提供了良好支撑,效果优异。文献[10-12]中从课程实验的角度出发,分别对控制工程基础、电子技术和化学工程与工艺课程实验的现状进行分析,对实验项目设置及研究性实验进行了有益探索,给出了新的设计方案,较好地达到工程教育专业认证标准要求。还有从企业技术创新的角度出发[13-14],认为适度增加“集成产品开发模式”方法论、管理会计和考量社会环境因素等知识的学习环节,根据企业实际需求,提出解决“复杂工程问题”能力培养模式的改进思路。该思路与目前高校鼓励开展学科交叉、工程导论、人文修养及非技术因素等相关课程的目的相一致,对高校教学改革提供了有益的参考。

校企联合培养是解决复杂工程问题能力培养的有效手段之一,而高校更应该从专业建设与改革、工程实训等课程的宏观角度,持续探索和改进教学模式,制度保障与有效提高学生解决复杂工程问题的培养能力。同时,教师更应该利用自身优势,结合专业特色,从单个课程实验的教学改革,夯实与提高学生解决复杂工程问题的培养能力;而由于学校专业众多且办学特色各异,结合自身发展,因地制宜,本着“小、快、灵”的思路,进一步丰富、改革及深化单个课程实验的教学方式,仍为当前工程教育专业认证中需要解决的重要问题之一。

本文从一个课程实验为切入点,旨在探索面向解决复杂工程问题能力培养的教学方法,并结合我校测控技术与仪器专业“光、机、电、算”综合性应用型人才的培养目标,以凸轮设计课程实验为研究对象,通过分析课程实验现状,改进与优化实验内容;从实际工程问题出发,运用数学、机械原理和计算机仿真等技术,抑制凸轮机构的运动冲击,并将其在内燃机配气机构的真实完整的工程场景中进行实例化,旨在有效提高其整体性能,同时大大节省设计、制造及调试成本,努力提高其商品价值和企业的经济回报率。新的课程实验教改方案以凸轮设计与工程应用为主线,对所涉及复杂工程问题的特征①~⑦进行有效扩充与特征强化,并使之有机结合,旨在从单个课程实验的角度,切实提高学生对复杂工程问题的解决能力,进而有望提高测控专业工程教育的认证水平。

1 课程实验现状分析与方案改进

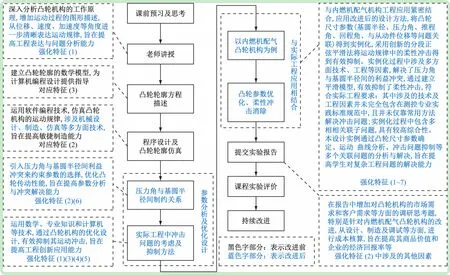

凸轮机构计算机辅助设计(简称凸轮设计)是精密机械设计基础课程中的一个单元实验,其实验目的是理解并掌握凸轮轮廓曲线的设计方法,并对凸轮机构的运动特性进行分析,培养学生具有解决复杂工程问题所需的专业基础知识及应用能力。目前,凸轮设计实验已具备复杂工程问题的①、③、⑦等多个特征,整个过程从基本原理分析到模型建立、再到编程设计与调试,可将凸轮轮廓在计算机上进行仿真绘制;但当前课程实验中,仍存在如下问题需进一步改进,改进前后凸轮设计课程实验的教学方式,如图1所示。

图1 改进前后凸轮设计课程实验教学方法示意

(1)凸轮机构运动规律描述不够清晰。对凸轮运动过程的表达不能一目了然,且原实验中只对位移进行描述,缺少对速度及加速度变化等情况的描述;改进后实验深入分析凸轮机构的设计原理,增加运动过程的图形描述,从位移、速度、加速度等角度进一步清晰表达运动规律,如图1“老师讲授”环节所示,其旨在提高工程表达与问题分析能力,强化复杂工程问题的特征①。

(2)凸轮设计参数选择缺乏溯源及理论依据。目前实验参数被预先给定(主要来源于已成熟机构的参数),在参数选择中,压力角与基圆半径之间存在一定冲突,进而会影响凸轮机构性能。在原实验中并未考虑,根据复杂工程问题特征②、⑥的要求,对此进行补充,如图1“压力角与基圆半径间制约关系”部分所示,旨在提高凸轮结构的整体性能,进而提高学习对解决复杂工程问题的分析与应用能力。

(3)与实际工程问题结合不够紧密。原有实验并未考虑凸轮运动中的冲击问题,设计出的凸轮机构存在运动冲击,在工程实践应用中会出现振动和磨损加快等问题;在改进后实验中,冲击问题得到有效抑制。改进部分如图1中“实际工程中冲击问题考虑及抑制方法”所示,其旨在提高运用多技术解决复杂工程问题的工程创新能力,强化复杂工程问题的特征①、③~⑤。

(4)原有实验中缺乏具体工程的应用实例。学生对凸轮设计这一复杂问题的分析、解决等方面的能力有待进一步提升。改进后的实验,如图1“与实际工程应用相结合”环节所示,与实际工程紧密结合,通过内燃机配气机构真实完整的工程应用为实例,强化复杂工程问题特征①~⑦,旨在提高学生对解决复杂工程问题的整体性把握和综合性应用及分析等能力,对工程教育专业认证有积极促进作用。

(5)原有实验中对涉及的其他非技术因素,特别是经济因素的考虑不够。“复杂工程问题”异于“复杂技术问题”的重要特征之一是二者的价值导向不同。解决“复杂工程问题”追求的不是技术水平的高低,而是市场的认可,是商业价值和经济回报;当“复杂技术问题”用于实际应用并产生经济回报后,才能称为解决了“复杂工程问题”[14]。改进后的实验,如图1“提交实验报告”环节所示,以思考题的形式补充成本核算的经济因素,强化特征②中涉及的其他非技术因素。

通过对复杂工程问题的特征分析,发现之前的凸轮设计实验过程对学生解决复杂工程问题的能力培养,仍有较大的提升空间。因此,针对当前凸轮设计实验进行改进与优化,将涉及复杂工程问题的本质特征加强与延拓,并融入实验过程中,学生通过涵盖有诸多复杂工程问题特征的课程实验设计,将解决复杂工程问题的能力在这个学习过程中逐步培养起来[15-17]。

根据工程教育专业认证对在校生的培养目标和毕业要求,通过对复杂工程问题的深入理解培养学生解决复杂工程问题的能力,通过评价学习效果来反馈存在的问题,针对反馈的问题对课程实验进行持续改进,整个教学过程形成一个闭环系统,最终不断完善教学设计与教学方法,使学生达到预定的培养要求。

2 面向解决复杂工程问题能力培养的凸轮设计实验改进

凸轮设计实验必须在工程教育专业认证的引领下进行改进,①清晰、准确、全面地描述凸轮机构运动规律;②从实际工程问题出发,引入压力角与基圆半径间利益冲突来约束参数选择,运用数学、机械原理和计算机仿真等技术,抑制凸轮机构的运动冲击;③将其与内燃机配气机构工程应用相结合,进而优化其传动性能;④通过对成本核算等其他非技术因素的涉及,将“复杂技术问题”应用于实际并产生经济回报,才是真正意义上解决了“复杂工程问题”。通过上述过程,以全面提升面向解决复杂工程问题的能力培养为目标,进行凸轮设计课程实验的教学改革,有望提高对测控专业学生解决复杂工程问题的培养能力,进而促进工程教育人才培养上水平。

2.1 凸轮轮廓方程的描述过程改进

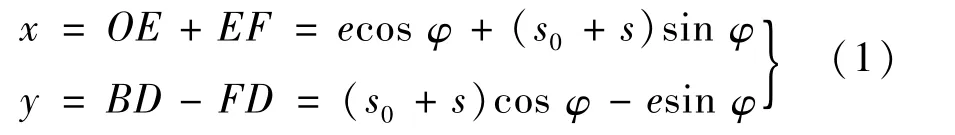

凸轮课程实验在改进前,对于凸轮轮廓方程的建立及凸轮机构运动规律描述不够清晰,缺少对速度及加速度变化等情况的描述。新的课程实验改革,将实验中存在的不足进行了改进,如图2所示。在图2中用不同线型和颜色标注出凸轮不同位置下的运动状态,这种表达更加直观易懂,同时将一个运动周期中,凸轮的位移、速度和加速度等的运动特性曲线,一一表示出来。

图2 凸轮机构轮廓示意及其运动特性曲线

图2所示为往复式偏心从动件盘形凸轮的机构运动简图,其中,OC为凸轮的偏心距,用e表示,OA为凸轮基圆半径,用r表示,φ为凸轮转角,B为理论轮廓线上的任意一点,在图示的直角坐标系中,B(x,y)的坐标,即凸轮理论轮廓线上的直角坐标参数方程为[18]:

原实验只给出位移曲线,在实际中还需要关注速度和加速度曲线是否平滑,防止突变。在改进后的实验中,对凸轮机构的轮廓示意及其运动特性曲线进行补充。通过深入分析凸轮机构的工作原理,增加运动过程的图形描述,从位移、速度、加速度等角度进一步清晰表达运动规律;再运用计算机软件编程技术,对凸轮机构的运动规律进行仿真,涉及机械设计、制造、仿真等多方面技术,进而提高学生敏捷制造的设计能力和工程表达与问题的分析能力,强化对解决“复杂工程问题”特征①的培养能力。

2.2 工程中压力角与基圆半径间相互制约关系的引入

在凸轮设计中,通过压力角来校核基圆半径选择是否合理,进而优化其传动性能。根据复杂工程问题的特征要求,针对问题涉及多方因素并且相关各方面因素利益不一致情况,通过对压力角与基圆半径间利益冲突的解决,旨在培养和提高学生面向复杂工程问题时的参数分析与冲突解决能力。

凸轮的压力角对其传动性能和工作可靠性有较大的影响;压力角过大,会造成运转困难、传动效率低、机构磨损加快等弊端;当超过许用压力角(也称最大压力角,一般用αm表示),会造成机构自锁,发生卡死现象。压力角越小,传动效率越高;当压力角为零时,作用力的方向与从动件运动方向一致,传动效率最高。但是,当压力角越小,为了高效传动与降低磨损,就要求凸轮基圆半径越大,则导致凸轮的制造成本加大、驱动能耗变高。为解决上述冲突,工程上一般折中选定,直动和摆动从动件压力角的最大值分别为30°和45°。

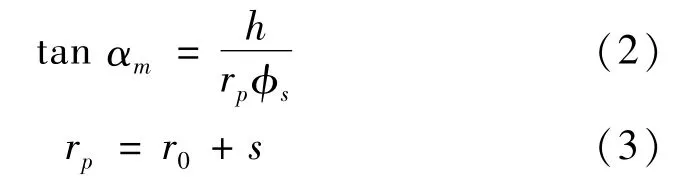

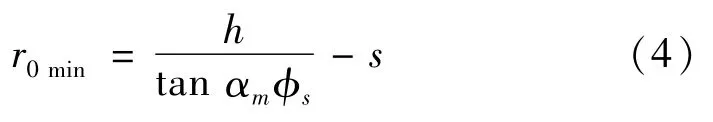

通过许用压力角近似公式可计算出最小基圆半径,当基圆半径大于此最小值时,凸轮机构都不会因为压力角过大而导致自锁现象,且有较高传动性能、较小磨损、较低成本与能耗。最小基圆半径的求解为[18]:

式中:αm为许用压力角,h为从动件行程,φs为行程转角,rp为凸轮向径(又称有效半径,即为最大压力角处的半径),r0为基圆半径,s为从动件位移,则最小基圆半径为:

对于等加速等减速、余弦加速度和正弦加速度等运动规律而言,许用压力角发生在最大速度处附近,为了简化,常取在行程中点处s=h/2。等速运动规律中,最大压力角发生在行程起点处(s=0处)[18]。

改进后实验,运用许用压力角近似公式计算出最小基圆半径,利用压力角与基圆半径间的关系,有效平衡它们之间的冲突。通过压力角与基圆半径间利益冲突来约束凸轮参数的选择,在凸轮运动中不会出现卡死现象,且能有效提高传动性能,减小磨损,降低成本与能耗。上述改进对应复杂工程问题的特征⑥同时加强特征②,通过改进实验,可培养和提高学生面向复杂工程问题时的参数分析与冲突解决能力。

2.3 实际工程中冲击问题的考虑及抑制方法

实际工程中,常会遇到很多复杂工程问题,如凸轮机构工作过程会有运动冲击问题,不是仅靠常用方法就能完全解决的,需运用数学、专业知识和计算机等多方面的技术,通过凸轮机构的优化设计,抑制其运动冲击,旨在促进培养学生的工程创新应用能力,强化复杂工程问题特征①、③~⑤。

冲击问题会对凸轮机构造成较大危害,①凸轮在运动过程会产生强烈的振动和噪声;②凸轮磨损程度加快,寿命缩短,达不到预期工作时长;③凸轮机构的冲击不仅影响机械设备的性能,而且还会对设备造成损坏,甚至对操作人员的人身安全造成威胁。因此,在工程实践中,刚性冲击或柔性冲击的存在是不允许的,应尽量避免从动件运动过程中发生振动或冲击。因此,冲击问题也是本实验中亟待解决的复杂工程问题之一,冲击问题的抑制或消除过程也是培养学生解决复杂工程问题能力的过程。

等速运动规律的凸轮机构中存在刚性冲击,其抑制方法是要求位移曲线在衔接处相切,保证速度曲线连续,即要求衔接处的位移和速度分别相等;等加速、等减速等运动规律中存在柔性冲击,其抑制方法是通过组合其他运动规律,保证速度曲线在衔接处相切,使加速度曲线保证连续无断点,即在衔接处的位移、速度和加速度分别相等[18]。

只有对凸轮机构设计原理有深入具体地分析与应用,才能创造性地建立冲击抑制方法的数学模型,才能设计出适当的凸轮轮廓曲线,使其从动件获得预期的运动规律。一般凸轮机构的设计准则要求其尺寸紧凑、动力特性较好、无柔或刚性冲击且无运动失真,同时还要满足强度要求。根据运动要求及其他条件进行从动件运动规律的选择或设计,通过数学模型将凸轮轮廓表示出来,首先确定凸轮机构的基本尺寸及参数,然后设计出凸轮的轮廓,绘制出凸轮的工作曲线;并对实验数据进行分析,发现存在的问题并加以解决,从而优化凸轮型线,使凸轮达到一个较高的整体性能。

改进后的实验方案,通过构建平滑模型优化了凸轮运动曲线,抑制了机构存在的冲击问题,提高了其传动性能,使工程实践中遇到的复杂工程问题得到分析与解决,促进并提高了学生解决复杂工程问题的培养能力,同时达到了工程教育专业认证的能力要求。

2.4 与内燃机配气机构工程应用相结合

“复杂工程问题”的解决需要在一个真实完整的工程场景下去实践才有意义,因为只有这样才能将各方面因素相互作用而产生的冲突矛盾真实地呈现在学生面前,从而锻炼学生解决冲突的能力[14]。改进后的实验与内燃机配气机构工程应用实例紧密结合,包括凸轮尺寸参数确定、运动曲线分析、运动规律中的冲击问题抑制等多个关联问题的分析与解决,旨在提高工程应用能力和综合解决问题能力,强化复杂工程问题特征①~⑦。

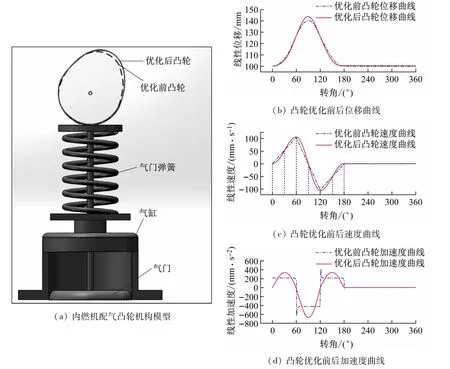

典型的内燃机配气机构采用凸轮机构,如图3(a)所示,通过凸轮机构运动特性推动气门活塞运动实现内燃机的配气,不仅要求凸轮机构的从动件按照一定运动规律来动作,而且要求凸轮机构具有较好的传动性能和无振动、无冲击。常见工程应用的发动机配气凸轮机构,多采用对心尖顶移动从动件盘形凸轮为模型,其中一组参数要求为:从动件行程40 mm、推程角90°、近休止角0°、回程角90°和远休止角180°,凸轮为主动件以120 r/min匀速转动,直动从动件运动规律采用等加速、等减速运动形式。

通过对压力角与基圆半径间的利益冲突关系分析,根据式(4)当许用压力角为30°时,计算出其最小基圆半径r0min约为24 mm。再根据从动件位移、轮廓曲线的相切程度、安装尺寸及制造成本等因素的综合考虑,确定其基圆半径为100 mm。此时,所选基圆半径大于此最小值r0min,凸轮机构不会出现因压力角过大而导致自锁现象,且有较高传动性能、较小磨损、较低成本与驱动能耗。对已设计凸轮机构进行运动特性仿真,发现其加速度曲线在衔接处不连续,加速度变化率为无穷大,如图3(d)所示。从凸轮的轮廓型线可以看到在缓冲段存在柔性冲击,这在工程应用上是不允许的,需要对其修正、以消除柔性冲击。

图3 内燃机配气机构及凸轮优化前后运动曲线对比

通过建立具有创造性的抽象模型,修正其轮廓型线,消除柔性冲击。根据上述情况,采用Solidworks软件对实验中的凸轮轮廓曲线、位移曲线[见图3(b)]、速度[见图3(c)]和加速度曲线[见图3(d)],进行比较与优化。其优化过程是将几种运动规律组合,使从动件的速度曲线在衔接处相切、加速度曲线平滑连续。本设计中采用1/4正弦或余弦速度曲线、分段替换优化前的速度曲线,从而保证加速度曲线的连续,进而消除系统的柔性冲击。凸轮优化前后速度曲线,如图3(c)所示。在图3(c)优化前速度曲线(蓝色虚线表示)中,AB、CD、EF段采用1/4余弦(Quarter-Cosi类型)函数模型替换原直线段;BC、DE、FG段采用1/4正弦(Quarter-Sine类型)函数模型替换原直线段,替换后速度曲线如图中红色实线所示。采用此分段平滑模型后,优化后的加速度曲线较平滑,在衔接处的变化率从无穷大变为有限值(衔接点处加速度曲线斜率分别为±25),完全消除了柔性冲击,也减小了凸轮的磨损及振动,可应用于高速运动的内燃机配气机构的工程场合。

改进后的实验与内燃机配气机构工程应用紧密结合,应用改进后的设计方法,将凸轮尺寸参数(基圆半径、压力角、推程角、回程角、从动件位移等关联问题)得到实例化,采用创新的分段正弦平滑法将运动规律中的柔性冲击得到有效抑制。实例化过程中涉及多方面技术、工程等因素,解决了压力角与基圆半径间的利益冲突,通过建立平滑模型,有效抑制了柔性冲击,得到了满足内燃机配气过程所用的凸轮机构,符合实际工程要求;其中涉及的技术及工程因素并未完全包含在测控专业实践标准规范中,且并不仅靠常用方法解决冲击问题;实例化过程中包含多个相关联的子问题,具有较高的综合性,提高学生对复杂工程问题的综合解决能力。

2.5 成本核算等其他非技术因素的考虑

原有实验中对涉及的其他非技术因素,特别是经济因素的考虑不够。《华盛顿协议》中明确说明,解决“复杂工程问题”的另一个重要能力是经济决策能力[13]。改进后的实验,在“提交实验报告”环节中,以思考题的形式补充成本核算的经济因素;在报告中增加对凸轮机构的市场需求和客户需求等方面的调研思考题,特别是针对内燃机配气凸轮机构的改进,从设计、制造及调试等方面,进行成本核算。初步核算结果显示,此改进后的设计方法,在设计时间、制造成本及调试方面,分别缩短了约65%、55%和50%之多,在有效提升企业敏捷制造能力的同时,大大节省了成本,间接提高了其商品价值和企业的经济回报率。当“复杂技术问题”用于实际应用并产生经济回报后,才能称为解决了“复杂工程问题”;对“复杂工程问题”的解决方案以经济回报的思维方式进行检验、评价,有效提高了学生经济分析与处理能力,也有效提高了学生解决“复杂工程问题”的经济决策能力,强化了特征②中涉及的其他非技术因素。

3 实际效果

改进了的课程实验方案应用于2016、2017级学生,在实验预习、课堂讨论、具体实验及报告整理等环节中,渗入切实提高对学生解决复杂工程问题能力培养的初心,运用数学、机械原理和计算机等技术,将复杂工程问题从抽象变为具体并得到有效解决。通过计算与仿真,优化凸轮机构的尺寸参数,解决了压力角与基圆半径间的冲突关系,采用分段正弦平滑法抑制了凸轮结构中存在的运动冲击。通过此实验方案的改进,使学生理解并掌握了凸轮型线的设计方法,并能根据实际需求进行分析、优化与成本核算,进而提高凸轮机构的整体性能;同时,新方案深入讨论了其在工程实践应用中遇到的复杂工程问题,有效促进并提高了学生解决复杂工程问题的能力。

通过该课程实验,学生掌握了分析和解决精密机械设计领域实际工程问题的基本技能和方法,具有综合运用理论和技术手段进行系统设计的能力,符合测控专业基于“光、机、电、算”交叉综合应用型人才的培养目标,同时满足了工程教育专业认证对课程的要求。

4 结 语

凸轮设计课程实验的教学改革,按照工程教育认证标准中的基于解决复杂工程问题为导向,重新修订了实验方案;从原理分析、各方利益冲突协调、到实践工程应用等多因素、综合性问题的角度,强化和夯实了对学生解决复杂工程问题的能力培养过程。初步应用表明,新的课程实验教改方案有效提高了学生对复杂工程问题的解决能力,达到了测控专业工程教育专业认证的培养目标及要求,同时对测控专业工程教育认证水平的提高,具有积极的促进作用。