乙烯气相氧化法制备醋酸乙烯酯清洁生产技术

宋江怡,陈家辉,游翔宇,余佳佳,李开朗,汤吉海,周志伟,崔 群,谷和平,符开云

南京工业大学化工学院,江苏 南京 211816

醋酸乙烯酯(VAc)是世界产量最大的五十种基本有机化工原料之一[1],主要用于生产聚乙烯醇(PVA)、聚醋酸乙烯乳液(PVAC)、醋酸乙烯-乙烯共聚乳液(VAE)、乙烯-醋酸乙烯共聚树脂(EVA)和醋酸乙烯-氯乙烯共聚物(PVAC)等[2]。其工艺路线主要分为乙炔法[3-5]和乙烯法[6]两种,乙炔法与乙烯法所占的市场份额比约为3:7。乙炔法包括乙炔液相法、电石乙炔Wacker法和天然气乙炔Borden法;乙烯法包括乙烯液相法、乙烯气相USI法、乙烯气相Bayer法、BP-Amoro的Leap法、Celanese的Vantage法等[7]。电石乙炔法原子经济高,催化剂廉价易得,但生产原料消耗大,工艺污染大,成本高;天然气乙炔法能耗污染小,副反应少,但装置投资大,技术难度大。乙烯氧化法能耗低产量大,产品质量高,但原子经济性不高。随着C1化工的兴起,出现了以甲醇为原料的二醋酸亚乙酯(EDA)裂解法[8]。此外,还有乙醛醋酐加成法[9]、二甲醚与合成气法[10]等。

随着《中国制造2025》的发布,原有VAc传统生产工艺在降低万元产值能耗、用水量、碳排放量等方面上均具有较大提升空间。本工作在对醋酸乙烯酯生产工艺进行论证的基础上,采用ASPEN软件建立相应先进技术的工艺过程模型,进行工艺过程特性的定性分析和定量计算,确定合适的技术方案,通过系统优化、工艺参数优化以及换热网络改进,降低能耗和物耗,实现良好的社会和经济效益。

1 技术方案的比较和确定

1.1 醋酸乙烯酯生产方案的选择

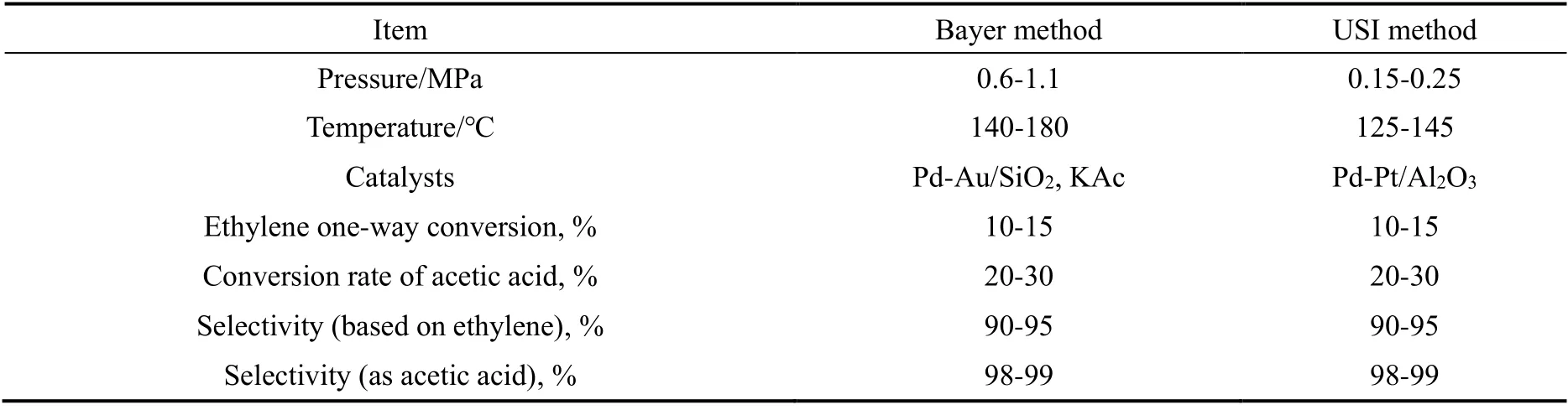

本工作是为某石化厂乙烯装置设计下游产品醋酸乙烯酯,因而选择乙烯气相法[11]。传统乙烯气相法又分为Bayer-Hoechst法和USI法,两者的主要区别在于使用的催化剂不同[12-13]。USI法[14]催化剂活性组分为钯和铂,助催化剂为乙酸钾,载体为氧化铝。USI法反应条件缓和,催化剂寿命长,但活性较差,空时收率低,目前世界各国采用USI法装置较少。Bayer法[14]催化剂活性组分为钯和金,助催化剂为乙酸钾,载体为硅胶,催化剂活性比较高,空时收率高,选择性好,易规模生产,世界各国普遍采用这种方法生产VAc。工艺方案大致如下:乙烯进入乙酸气化塔,气相原料送入反应器反应,反应后的气体通过精馏塔、分相器等装置分离出未反应的乙烯、乙酸、不凝性气体和低沸物,同时吸收副产物二氧化碳,最后得到高纯度的VAc。两种方法的技术经济比较[15]如表1所示。

表1 Bayer法及USI法工艺制备醋酸乙烯酯的技术参数对比表[15]Table 1 Comparison of technical parameters for the production of VAc between Bayer and USI process

1.2 工艺技术改进

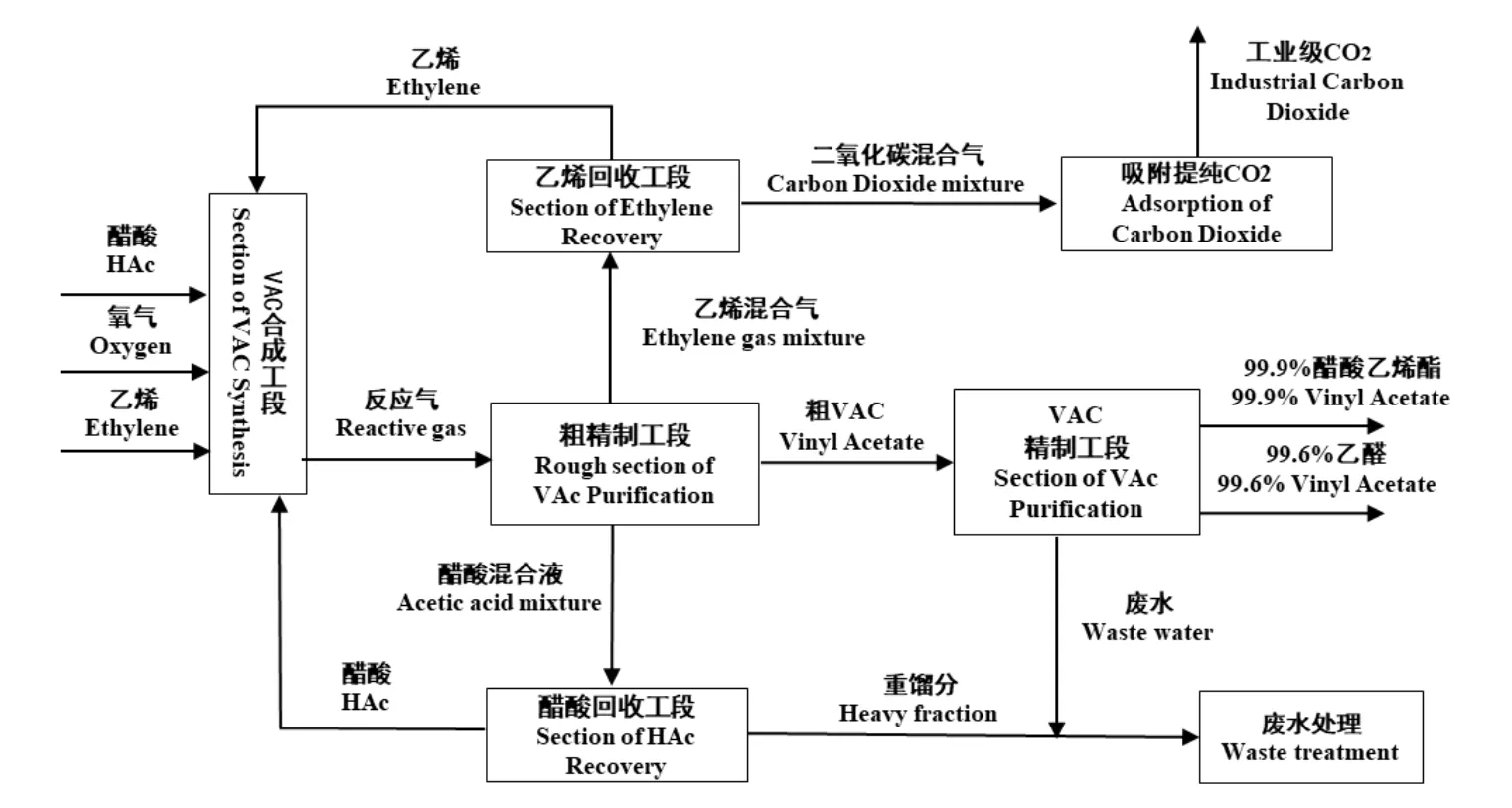

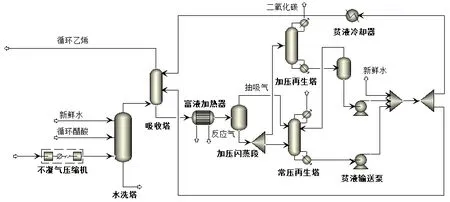

由于Bayer法相对于USI法有着空时收率高,易于规模化生产的优势,故本工艺技术以Bayer法为基础进行改进优化。本方案利用乙烯为原料制备醋酸乙烯酯产品,并副产乙醛优等品。模拟生产规模定为100 kt/a醋酸乙烯酯,根据总物料衡算得年消耗乙烯为34.9 kt/a,醋酸为69.8 kt/a,氧气为1 790 km3/a。工艺流程包括醋酸乙烯酯合成、醋酸乙烯酯精制、乙烯回收和醋酸回收等工段,总流程见图1。

图1 改进后的乙烯法醋酸乙烯酯生产工艺流程Fig.1 Advanced process flowsheet for the production of vinyl acetate in this project

2 模拟流程的建立及优化

2.1 全厂工艺流程建立及模拟

醋酸乙烯酯合成工艺见图2。原料气经混合后进入列管式固定床反应器得到醋酸乙烯酯气相混合物,综合考虑主副反应动力学特点、安全因素,控制反应器进口乙烯、醋酸和氧气的物质的量比为10:5:1。经分析主要反应条件对反应结果的影响,最终选定在165 ℃、1.5 MPa下进行反应,模拟结果得乙烯单程转化率为14.39%。反应器出口气体经换热后进行后续原料回收及分离精制操作。

图2 醋酸乙烯酯合成工段模拟流程Fig.2 Flow sheet of the vinyl acetate synthesis section

醋酸乙烯酯精制工艺的流程见图3。来自气体分离塔塔底的反应液经脱气后进入醋酸分离塔,为减少塔底再沸器热负荷从而避免醋酸乙烯酯自聚,在塔前设置原料预热器。塔底分出醋酸,大部分返回醋酸蒸发器,少部分经冷却后用于气体分离塔、水洗塔的气体洗涤;塔顶主要为醋酸乙烯酯与水的共沸物,温度控制为63 ℃,由于此温度下醋酸乙烯酯和水几乎不互溶,经分相后的水相送入醋酸乙烯酯回收塔,油相一部分用于回流,分相回流操作可破除醋酸乙烯酯-水体系共沸组成,避免使用甘油萃取精馏等引入新物质的分离方法。

图3 醋酸乙烯酯精制工段流程模拟Fig.3 Flow sheet of the vinyl acetate purification section

脱除醋酸后的混合液送入轻重分离塔进行1:1分离,轻重分离塔塔顶液相与脱轻塔塔底液相形成循环,实现低沸物的分离。脱轻塔塔顶低沸物混合液送至乙醛精制塔,乙醛精制塔塔顶采出质量分数为99.6%的副产品乙醛,提高经济效益。轻重分离塔塔底液相与醋酸乙烯酯回收塔塔顶液相混合后送入醋酸乙烯酯精制塔。由于醋酸乙烯酯精制塔塔顶塔底温差较小,组分沸点较接近,选择采用塔顶气体压缩式热泵精馏,塔顶采出质量分数为99.9%的醋酸乙烯酯产品。

乙烯回收工艺见图4。气体分离塔、脱气槽和醋酸分离塔塔顶不凝气体送入水洗塔,经循环醋酸、新鲜水洗涤脱除醋酸、乙醛等组分后进入吸收塔(0.945 MPa)。考虑到混合气中氧气的存在,选择采用碳酸钾溶液脱除混合气中的CO2,吸收塔塔顶乙烯气体经压缩后回到醋酸蒸发器,少部分驰放气送一体化处理系统。再生工艺由加压再生塔顶解析气作为亚音速喷射器的动力气来抽吸常压再生塔[16],使常压再生塔能够在较低的压力下操作,可利用流程中低品位热量(在本流程中即反应器出口气体),从而提高全流程的能量利用效率。再生工艺出口CO2送入吸附塔,塔中填装3A分子筛,采用变温吸附技术将CO2脱水处理后可送总厂下属芳烃厂一氧化碳装置作原料利用,实现二氧化碳减排。

图4 乙烯回收工段流程模拟Fig.4 Flow sheet of the ethylene recovery section

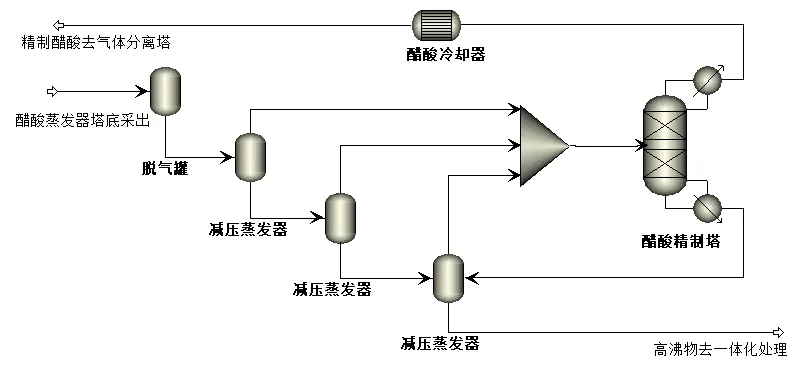

醋酸回收工艺见图5。循环回醋酸蒸发器的醋酸常含有二醋酸乙二醇酯等高沸物杂质,为避免杂质在蒸发器塔底累积,将蒸发器塔底混合液采出后首先脱除不凝气体,后续分离借助三级减压蒸发(操作压力依次为0.08,0.07和0.06 MPa)将醋酸混合液浓缩后入塔(0.05 MPa),可降低醋酸塔使用能量的品位,延长醋酸精制塔使用寿命。

图5 醋酸回收工段流程模拟Fig.5 Flow sheet of the acetic acid recovery section

2.2 热力学方法及基础数据

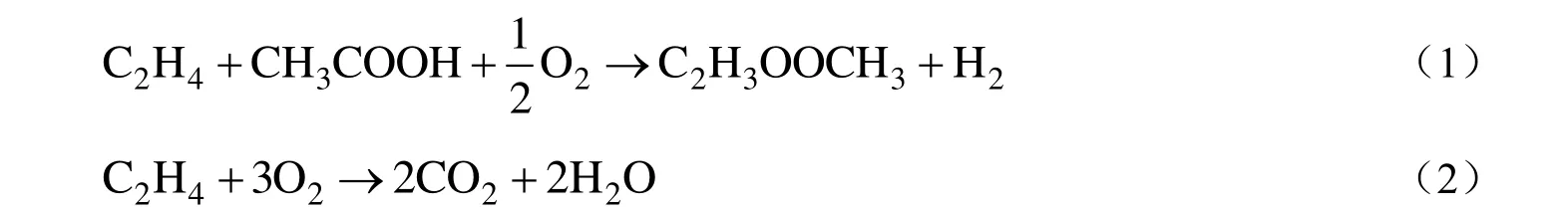

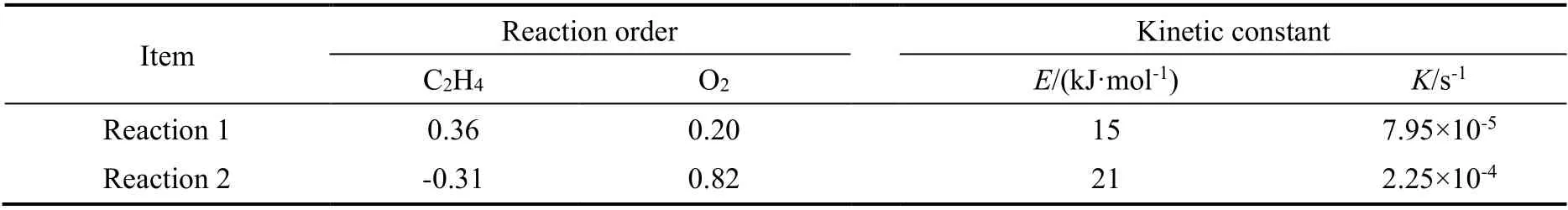

工艺流程中含有醋酸和水,考虑到醋酸分子与水分子间的缔合,物性方法选用NRTL-HOC,K2CO3吸收反应动力学采用ASPEN案例“ehotca.bkp”中的数据[17],物性方法选用ELECNRTL。醋酸乙烯酯合成反应器采用Powerlaw模型,反应见式(1)和式(2)。

少量副反应采用转化率反应器进行物料平衡计算。反应动力学模拟参数见参考文献[18],经换算后在ASPEN PLUS中输入数据如下表2所示。

表2 ASPEN PLUS模拟动力学数据Table 2 Kinetic data for ASPEN PLUS simulation

3 结果与讨论

3.1 工艺流程结构的优化

3.1.1 乙烯回收工段变压吸收技术[19]的应用

低供热源的变压再生工艺,是对现有热钾碱脱除二氧化碳工艺的改进,其特征在于溶液再生系统采用一级解吸塔的加压闪蒸段与加压解吸塔和常压解吸塔以及亚音速喷射器组成的变压再生流程,本流程采用“中温变换、一次脱碳、低温变换、二次脱碳”,二次脱碳吸收塔采取上、下两段,上段进低温贫液和下段进高温贫液的分流优化操作,实现了多段吸收并解吸,使吸收解吸的效率大大提高,具有使原工艺流程热耗大幅度降低的特点。

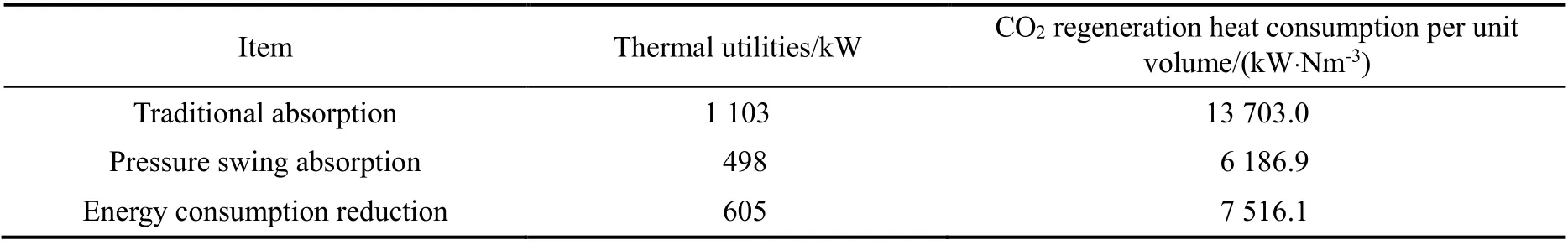

加压解吸塔塔顶压力为0.14~0.18 MPa,以加压解吸塔塔顶出来的CO2再生气作为亚音速喷射器的动力气来抽吸常压解吸塔;由于常压解吸塔被抽吸,其塔底温度比加压再生塔塔底温度低15 ℃左右,有利于实现其他低品位热源的能量利用。乙烯回收工段采用变压吸收后,较传统吸收工艺,减少热公用工程605 kW,能耗减少量达54.85%,单位体积CO2再生能耗减少7 516.1 kW。

表3 热耗对比Table 3 Comparison of heat consumption

3.1.2 多效减压蒸发在醋酸回收过程中的应用

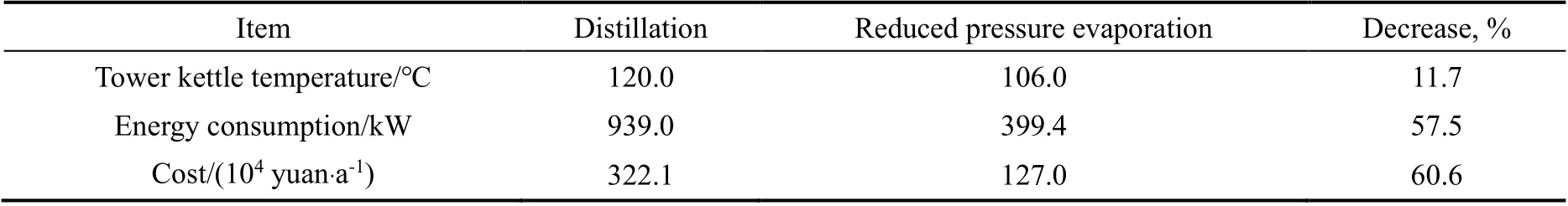

醋酸蒸发塔塔底含二醋酸乙二醇酯、醋酸乙烯酯自聚物等高沸聚合物。若采用传统精馏技术将其分离,不仅会导致聚合物入塔引起塔板堵塞,且操作温度高,操作成本高,设备腐蚀严重等一系列问题。故本工艺通过引入减压蒸发器,并通过对比引入1至4个减压蒸发器,综合计算其能耗,设备投资,最终选定在塔前设置3个减压蒸发器,可使总能耗降低57.5%,总费用降低60.6%。

表4 减压蒸发与直接精馏技术方案对比Table 4 Technical comparison between reduced pressure evaporation and direct distillation

3.2 工艺操作参数优化

3.2.1 醋酸乙烯合成反应器的工艺参数优化

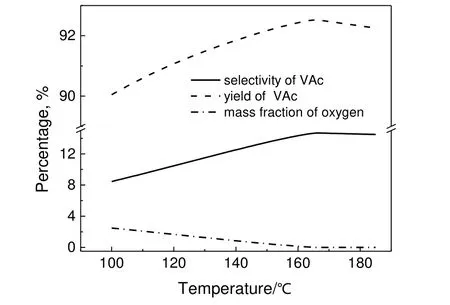

反应温度影响醋酸乙烯酯合成反应的选择性及乙烯单程转化率,而且反应器出口氧气质量分数在1%以上会生成一氧化碳导致催化剂中毒[20]。模拟计算分析了反应温度对醋酸乙烯酯收率、选择性及反应器出口氧气浓度的影响,结果如图6所示。最终选定反应温度为165 ℃。图7所示为不同反应压力下醋酸乙烯选择性、收率和反应器出口氧气浓度的变化。在确保不产生一氧化碳的情况下尽可能提高转化率和选择性,最终选定反应压力1.5 MPa。

图6 反应温度对反应结果的影响Fig.6 Effect of reaction temperature on reaction results

3.2.2 分离设备的工艺参数优化

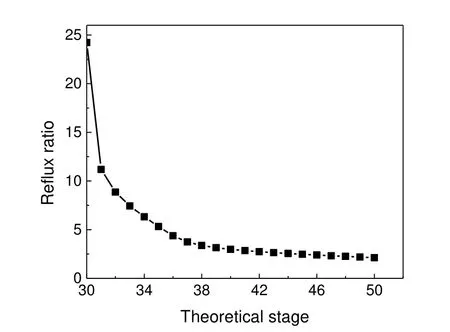

全流程模拟过程中分别对所有塔器中的相关参数,包括各精馏塔的塔板数、回流比、采出率、进料板位置以及萃取剂用量等进行灵敏度分析,根据过程目标和分析结果对主要设备工艺参数进行优化。以醋酸分离塔为例说明优化方法。首先采用DSTWU简捷计算,得到回流比与塔板数的关系曲线(如图8);据此初步确定Radfrac严格计算的总塔板数为40,根据设计规定,确定质量回流比为3.4、进料位置为第13块板,塔底采出比为0.678,可以满足规定的分离要求。

图8 相同回收率下理论板数与回流比关系Fig.8 The relationship between the number of theoretical plates and the reflux ratio under the same recovery rate

3.3 过程节能技术与换热网络优化

3.3.1 醋酸乙烯酯精制塔热泵技术的应用

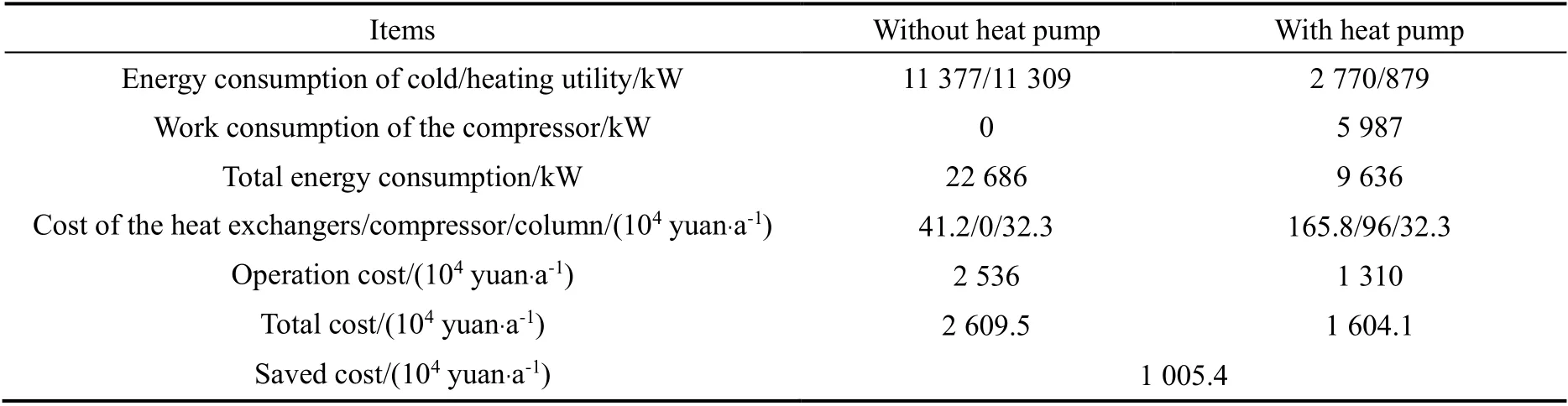

通过热集成分析可知,该精馏塔塔顶、塔釜存在较大热平台,且温差较小,因此采用热泵技术;因被分离物质沸点接近难以分离,采用较大回流比的情况下,使用塔顶气体直接压缩式热泵精馏。比较使用热泵前后的能耗(表5)表明,采用热泵技术可节省能耗13 049.5 kW,节省幅度达57.52%。设备一次性投资费用增加了220.6万元,每年可节省费用1 005.4万元,具有显著的节能效果。

表5 无热泵技术和热泵技术方案对比Table 5 The comparison for the energy consumption with and without the heat pump

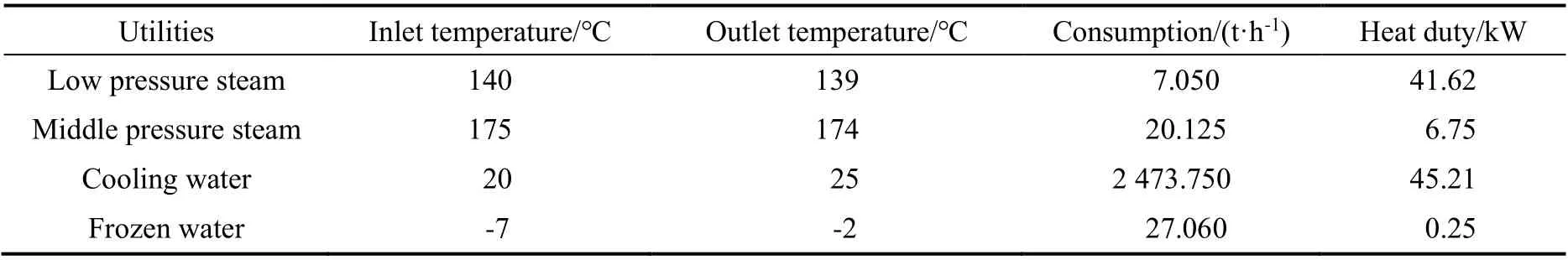

3.3.2全厂热集成与换热网络优化

在醋酸乙烯酯精制塔引入热泵精馏技术的基础上,还利用ASPEN Energy Analyzer软件进行全厂换热网络设计。根据总费用与最小传热温差关系,兼顾工程实际,选取最小传热温差为10 ℃,得到集成前分别需冷、热公用工程为59.84 MW、65.86 MW,夹点温度为100.8 ℃、110.8 ℃。选取推荐方案中最为经济且换热面积较小的方案,经删除低热负荷换热器和远距离物流间换热、打破回路、路径网络松弛调优后,全厂需换热器22台,包括4对流股间换热。优化后需冷、热公用工程为49.54 MW,52.46 MW,节能为23.7 MW。相应的公用工程需求见表6。

表6 公用工程明细表Table 6 Summaries of the utility in this project

参考《综合能耗计算通则》(GB 2589-2008),得到年综合能耗4.135×108MJ,单位能耗4 082.263 MJ/t。项目生产醋酸乙烯酯101.3 kt/a,吨产品能耗为11.744吨标准煤,参考《醋酸乙烯酯单位产品能源消耗限额》(GB 30529-2014)中关于乙烯法醋酸乙烯酯单位产品耗能的规范,本工艺单位产品耗能0.142吨标准煤,属于先进工艺。

4 结 论

以乙烯气相法生产醋酸乙烯酯的100 kt/a,醋酸乙烯酯纯度99.9%,并副产纯度为99.6%乙醛1.9 kt/a为目标,采用了变温吸附、多效减压蒸发等新技术,热泵精馏、低供热源变压吸附等节能措施,达到了资源化有效利用、降低能耗的目的。经优化后,本工艺的综合能耗降低为0.142吨标准煤,较标准先进值低40%。