近距煤层工作面回撤时冒顶事故分析及治理

邵永欣

(山西省晋神能源有限公司,山西忻州,036500)

综采工作面回撤期间顶板围岩失去支架支撑,易发生顶板事故,特别是近距离煤层工作面回撤,顶板围岩薄且受二次采动影响承载能力差,更是容易发生顶板事故[1-3]。因此,本文针对近距离煤层综采工作面回撤期间回采巷道顶板事故机理进行了研究,制定了工作面回撤期间巷道顶板围岩控制措施,并针对磁窑沟煤矿11102综采工作面回撤期间运输巷发生大面积冒顶事故制定了治理方案,对于保证近距离煤层综采工作面安全回撤和减少煤矿经济损失具有重要意义。

1 工程概况

磁窑沟煤矿11102回采工作面,东部为11103回采工作面(已形成、未回采),南部为10-2#煤层西辅运大巷,西部为11101回采工作面(已回采),北部为未开采的实体煤。11102 综采工作面运输巷、回风巷内错于10202 综采工作面5 m 布置,11102 主辅回撤通道与10202主辅回撤通道接近重叠布置,如图1所示。

图1 11102工作面布置示意图

11102综采工作面采高4 m,埋深为177 m,顶板为炭质泥岩,裂隙发育,砂泥质胶结,易冒落,平均厚度为5.5 m。

11102主回撤通道设计长度171 m,主辅回撤通道之间开设2个联巷,联巷长度20 m,主回撤通道设计采用型号为ZZ10000/22/44 垛式支架支护,共78 架。11102工作面与回撤通道末采贯通,连网结束、浮煤清理干净后,开始设备回撤,工作面主要设备见表1。

表1 11102综采工作面设备明细

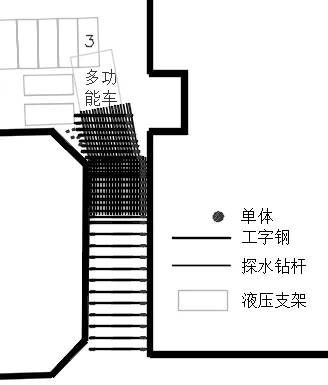

工作面1#、2#支架已回撤,在回撤3#支架过程中,11102运输巷124 m至134 m处顶板整体冒落,导致生产服务中心多功能车被掩埋,如图2所示。

图2 11102工作面冒顶区域示意图

2 冒顶事故原因分析及预防措施

2.1 开采条件分析

由于11#煤层距10#煤层层间距平均为5.5 m,属于极近距离煤层开采,因此,11102工作面顶板围岩受上层10202 工作面开采影响,顶板围岩内部裂隙进一步发育,承载能力降低,且顶板岩性为炭质泥岩,抗压强度为7.8 MPa~33.7 MPa,易软化破碎。

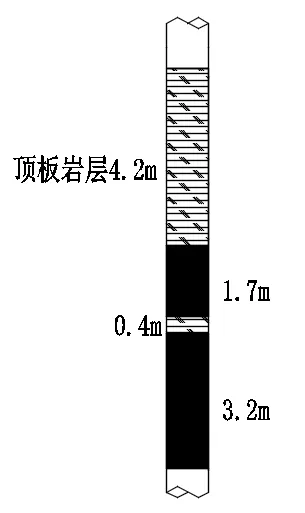

根据工作面机头冒顶位置钻孔测量和地质说明书,冒顶区域巷道顶板围岩厚度由平均厚度5.5 m减小至4.2 m,因此,顶板围岩承载能力进一步降低,从而导致巷道发生冒顶事故。

图3 冒顶区域岩层示意图

2.2 巷道支护分析

11102 运输巷设计巷宽5.4 m,巷高3.7 m,顶锚杆规格为φ 18×2 000 mm 圆钢锚杆,间排距为1 000×1 000 mm,每排6根;锚索规格为φ 17.8×5 000 mm,间排距为2 000×2 000 mm,W 钢带型号为0.23×3/3.6 m,如图4所示。

图4 巷道支护示意图

11102 综采工作面端头选用ZYT8000/24/50D 型端头支架进行支护,机头1#、2#、3#支架为端头支架,4#、5#支架为ZYG8000/24/50D型过渡液压支架。11102工作面超前支护用DW45-250/110x 单体支柱支护,胶运巷采用双排(局部单排)布置,间排距为1.2 m×1.2 m,支护长度为25 m。

由于冒顶区域顶板围岩厚度减小为4.2 m,而锚索长5 m,导致锚索无法锚固在稳定岩层,冒顶区域围岩仅依靠锚杆支护作用,支护效果差。根据11102 运输巷冒顶区域观测,在11102 综采工作面与主回撤通道贯通时,工作面机头区域采空区顶板未充分垮落,顶板压力较大,机头采空区切顶单体支柱被压弯失效,且在回撤支架过程中,未在巷口进行补强支护。因此,随着支架的回撤,机头位置顶板悬顶面积增加,机头采空区内顶板垮落带动运输巷内顶板发生区域整体性冒落。

2.3 巷道冒顶预防措施

根据冒顶事故原因分析可知,11102 运输巷冒顶区域顶板围岩厚度减小,受上层10#煤层采动影响加剧,且顶板厚度小于锚索长度,导致冒顶区域顶板支护强度不足,此外,末采及回撤期间未对采空区顶板形成有效切顶,综合上述原因最终导致11102 工作面回撤期间运输巷发生冒顶事故。

预防近距离煤层工作面巷道发生冒顶事故措施:

(1)应做好地质预测预报工作,加强对顶板围岩变化的探测,为工作面支护设计提供依据。

(2)要对顶板围岩厚度减小和存在地质构造的区域及时采取架棚方式进行补强支护,同时,对于顶板破碎区域可采取注浆加固方式提升顶板围岩承载能力。

(3)末采期间要确保采空区顶板充分垮落,可以对顶板锚杆锚索采取退锚,同时要加强切顶柱和巷道口的支护强度,确保切顶效果。

3 巷道冒顶治理措施

3.1 前期准备工作

(1)补强支护

为防止顶板再次发生冒落,保证作业安全,需及时对11102胶运巷冒顶区域附近巷道进行补强支护。对11102 胶运巷110 m~124 m 此段巷道采用工字钢单体架棚支护,棚间距0.5 m,钢梁上方采用道木、木垫板背实。顶梁采用11#矿用工字钢,支护形式为一梁四柱,要求中间两根单体间距不小于4 m,保证行车宽度。

(2)安设风机

在11102胶运顺槽90 m处安设2台气动风机(1用1备),保证11102胶运顺槽冒落区域风量不小于70 m3/min,气体浓度符合《煤矿安全规程》规定,同时做好有害气体监测工作,防止上层采空区有害气体伤人。

(3)注马丽散前期准备工作

注马丽散的前期准备工作包括风管安装、对接,安装打眼钻机,施工注马丽散孔及马丽散运输、倒料等。

11102 胶运顺槽110 m~124 m 处及辅回撤通道口三角区顶板锚索安装锚索防弹器,避免处理冒顶期间锚索弹出伤人。

3.2 处理冒顶工作流程

(1)11102 胶运顺槽架棚完成后,确保棚架可靠、顶板背时,单体支护有效、通道安全的前提下,对11102胶运顺槽冒落区域向采空区方向沿顶板施工钻杆,设计钻孔深度为6 m,每400 mm施工一组,直到顶板钻杆施工完成后开始注射马丽散。注射要求采用多孔少注,注马丽散时先观察漏顶区域两侧情况,杜绝出现浮煤与多功能车粘连现象,严禁空顶作业。

(2)注马丽散形成假顶后,采用防爆装载机开始清理浮煤,每清理0.5 m施工一组单体工字钢棚,单体棚顶梁为11#矿用工字钢,一梁四柱,并在顶梁上采用道木或木板背实,避免出现漏矸现象。顶棚中间两根单体间距不得小于4 m,保证行车宽度,架设单体棚时单体三用阀一律朝向采空区方向。

(3)待架棚施工4 m 后,继续向11102 胶运顺槽漏顶区域施工钻杆,与上一组钻杆交叉布置,并注射马丽散,施工要求与上一组相同,当现场发生变化时施工参数根据实际情况进行适当调整。单体棚架设至11102主回撤通道侧,保证通道畅通,顺利将多功能车拽出。

图5 巷道区域治理示意图

(4)当浮煤清理完成后,开始安设绞车进行拖拽多功能车,拖拽多功能车时,必须由专人指挥,绞车司机要在安全地点操作绞车,严禁蛮干,防止断绳伤人。在保证架棚区域安全的情况下方可拖拽多功能车。

(5)为保证工作面支架回撤顺利,必须用风镐起底,起底深度满足支架回撤高度即可,严禁用爆破起底。

(6)为保证其它通道安全,对11102主辅回撤通道间三个联巷架设单体棚,支护范围为主回撤通道侧向联巷5 m 范围内,顶梁为11#矿用工字钢,棚间距1 m,一梁四柱。

4 结语

(1)通过对工作面巷道冒顶机理进行分析认为,11102 运输巷冒顶区域顶板围岩厚度减小和末采、回撤期间未对采空区顶板形成有效切顶,是导致11102工作面回撤期间运输巷发生冒顶事故主要原因。因此,要加强对顶板围岩变化的探测,对顶板围岩厚度减小和存在地质构造的区域及时采取架棚方式进行补强支护,末采期间可以对顶板锚杆锚索采取退锚,同时要加强切顶柱和巷道口的支护强度,确保切顶效果。

(2)对冒顶区域可采取注马丽散的方式进行加固,然后清理浮煤,每清理0.5 m施工一组单体工字钢棚,单体棚顶梁为11#矿用工字钢,一梁四柱,并在顶梁上采用道木或木板背实。

(3)通过现场及时采取治理措施,在5天内完成了冒顶区域巷道贯通,将被埋多功能车安全清出,并对冒顶区域顶板进行了有效支护,确保了11102 综采工作面的顺利回撤,为矿井挽回了巨大的经济损失。