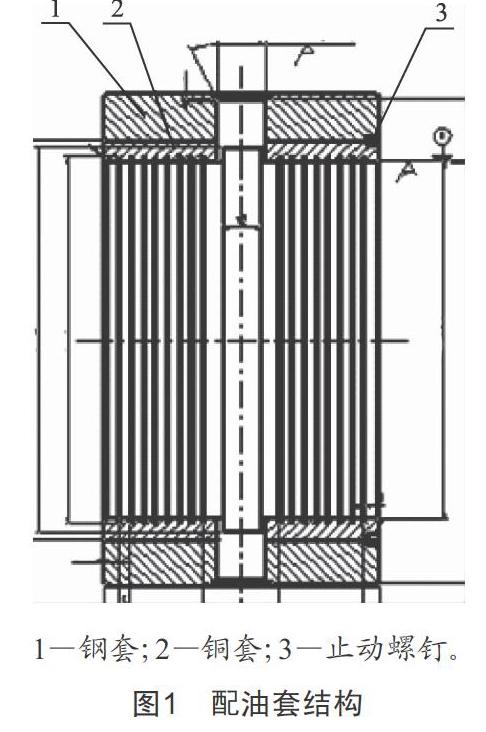

配油套的离心浇铸加工工艺研究

摘要:在全液压坑道钻机动力头部件中,关键零件配油套结构特殊(由钢套与铜套通过过盈配合组合而成),因钢与铜在不同环境温度下变形尺寸不同且设计尺寸精度要求高,故配油套生产难度大、报废率高。为此,介绍了配油套的离心浇铸原理、工艺流程及材料选择,并改进了离心浇铸工艺。

关键词:配油套;离心浇铸;加工工艺

0 引言

配油套属于全液压坑道钻机动力头部件中的关键零件,其具体结构如图1所示。配油套是由钢套与铜套结合而成的组合件。在实际工程应用中,对钢-铜组合件尺寸稳定性有较高要求。按照《机械设计手册》规定,铜材质线膨胀系数为17.7×10-6 ℃-1, 温度每上升1 ℃,则尺寸变大0.001 77 mm;钢材质线膨胀系数为11.6×10-6 ℃-1,温度每上升1 ℃,则尺寸变大0.001 16 mm。当温度上升时,配油套的钢套与铜套所发生的尺寸变化不同,最终导致配油套与主轴抱死。我们通过调研发现,应用离心浇铸工艺可以改善这种情况,所以决定对配油套的离心浇铸加工工艺进行研究。

1 配油套的离心浇铸工艺

1.1 离心浇铸原理

与离心浇铸式配油套相似的油膜轴承衬套多采用离心浇铸方法制造。

在浇铸过程中产生层状偏析组织的工艺方法主要有:铸型冷却、提高金属液的浇注温度及其浇铸速度等。在实际的配油套离心浇铸各环节中,各环节的离心浇铸技术标准不尽相同,需建立技术交底制度。在生产离心铸件时,进入铸型的液体金属沿着圆周方向覆盖铸型内表面,并沿着表面轴向流动,产生层状流动现象,當金属液逐渐凝固时,可以避免偏心现象。

在卧式离心浇铸过程中,有金属液会从铸型上掉落的区域,即金属液自落点向铸型两端流动充型。此运动与惯性结合会引起滞后现象,金属液会沿着铸型壁的轴向以螺旋型方式运动,所以铸件外表面上会有螺旋状的冷隔痕迹。卧式离心浇铸原理如图2所示。

1.2 离心浇铸工艺流程

我们通过分析,制定的配油套离心浇铸工艺流程如表1所示。

1.3 离心浇铸的材料选择

在配油套试制阶段,根据离心浇铸的常规加工方法,确定离心浇铸式配油套的制造加工图,如图3所示。

初次离心浇铸加工毛坯完成了3件样件,样件中2件在对离心浇铸的铜内圈进行探伤时发现有细微的裂纹。为此,进一步对离心浇铸式配油套的钢套与铜套进行试验,发现45钢与锡青铜在离心浇铸过程中极易出现铸造缺陷。因此,需更换外套材料,并改进离心浇铸工艺。

参考船舶行业加工工艺进行材料材质更换,原配油套组件由QSn4-4-2.5与45号钢组成。其中,QSn4-4-2.5主要特点为:

(1)高耐磨性,良好的切削性、焊接性,在大气、淡水中耐腐蚀性良好,只在冷态时进行压力加工。

(2)主要用来制造在摩擦条件下工作的轴承、轴套、衬套及圆盘等。

(3)机械性能:σb(抗拉强度)为319 MPa,δ(拉长率)为30%,硬度为HB59。

按以下方式改进了配油套组合件:

(1)配油套组件改成双金属轴承结构。采用离心浇铸工艺,将铜合金直接浇铸到钢套上,形成结合良好的双金属,铜合金与钢的结合强度可达到150~200 MPa,完全能够保证配油套的高负荷使用。

(2)双金属轴承结构的配油套组件采用钢套+铜套的形式。钢套由45#钢改为10#钢,铜套由Sn4-4-2.5更改为ZCuPb10Sn10,铜合金厚度由原铜套厚度11.5 mm改为了1.5 mm。

ZCuPb10Sn10按《铸造轴承合金》(GB/T 1174—1992)标准执行,合金性能如下:有很大的疲劳强度和承载能力,抗冲击性能强,润滑性能、耐磨性能和耐蚀性能好,适于用作双金属铸造材料。

2 设备维修及养护

离心浇铸设备和环境在配油套的离心浇铸过程中有一定的影响力。离心浇铸企业需要引进先进的设备、技术,保证生产效率。在浇铸完成后要对设备进行全面及时的保养,以提高设备的使用寿命和工作稳定性。在离心浇铸现场管理的过程中,需要运用离心浇铸工艺,工作人员应积极学习关于离心浇铸过程中所涉及的相关设备的使用方法或离心浇铸技术方法。

3 结语

本文通过更换配油套内外套材料材质,改善了离心浇铸所产生的一系列铸造缺陷。后期设想是通过有限元分析,对其更换后的材料材质进行受力变形分析,证明更改材料材质对配油套受力抗压的性能影响不大。

收稿日期:2020-04-25

作者简介:杜渔舟(1986—),男,重庆人,工程师,从事机械加工与机械设计工作。