基于MBBR 工艺的石化废水处理中试研究与分析

郑志伟

(上海士米祖环保科技中心(有限合伙),上海200000)

随着工业化生产的不断进行,工业废水也不断产生。工业废水中含有大量的有机物、重金属等物质,若不能很好地予以处理,势必会给环境造成巨大危害。本文对石化废水处理的MBBR 工艺方法进行中试研究。通过该项目的实践与分析,为后期同类项目提供实践性研究提供借鉴案例。

MBBR 工艺与传统活性污泥相比有着显著的优点,包括:MBBR 工艺中不需要污泥回流设备,无需反冲洗设备,减少了设备投资,操作简便,降低了污水的运行成本;MBBR 工艺污泥产率低,降低了污泥处置费用;MBBR 工艺处理负荷高,降低了基建投资。

1 项目概况

本项目为石化废水MBBR 工艺中试研究。项目中对于当前的含油污水处理系统采用AO 工艺内设挂式填料,日处理量为700~1300m3/h,停留时间最小约为35.4h,由于生化系统氨氮处理效果不佳,甚至出现出水反升现象,即出水氨氮数值高于进水数值。为了解决这一问题,经讨论分析,采用投加新型生物填料的方式进行中试,为后期的改造工作提供参考性数据支持。

2 试验材料与方法

2.1 试验水质

试验的水质主要是石化生产中产生的炼油废水,水质处理的难点在于水氨氮不去除。针对上述水质特点,需要对中试实验装置进行搭建与分析。试验初期运行阶段,水质中因为进水仍然含有油类物质且可生化性较低,给填料的挂膜带来困难,这种状况对于整个实验的水质处理是极为不利的。

针对该现象,选择调配营养液辅助培养的方式,同时附带控制曝气量及污泥量,实时通水不闷曝,顺利在秋天气温慢慢转凉的条件下花费相应的时间完成了填料的均匀流化及初期挂膜,为后期实验的进行提供了良好的条件。

2.2 中试装置

项目中搭建了中试实验装置,结合现场情况采用了同等比例的生化系统,即AO 系统。为了提高原有系统的处理能力,此次中试采用MBBR 工艺,向O 池中投加PPC 多孔凝胶填料以强化处理效果,具体实践中可根据投加量的容值增加为原先池容的30%。

2.3 悬浮填料

悬浮填料的特点是即时脱膜即时挂膜,不存在周期性带来的水质变动,而且悬浮填料不需要支架固定,仅需拆除原有填料并在出水口设置过水拦截格栅即可。填料直接投入生化系统,整体技改的耗时较短,施工投入小,预计施工的时效性约为设置固定填料的一半,施工投入约为固定填料的三分之一。

悬浮填料工艺应用中,系统是否能够达到良好的运行状态及预期的运行效果,悬浮填料的选择起着至关重要的意义。悬浮填料在反应器中充当着微生物载体的角色,即在填料的选择方面必须结合高分子材料学、微生物学、流体力学等多方面科学因素进行考量。

传统悬浮填料多以硬质聚乙烯或聚丙烯材料制成,通过比重调整使其真密度接近小于水,被市场广为应用。但由于此类塑料材质特有的疏水结构使其润湿时间相当长久且受保护的比表面积有限,致使初期启动时间慢长、池内流化性能差、处理优势不明显。在实际项目应用中,由于填料不断摩擦反应器内设施导致设备受损、由于填料累积翻越出口拦网导致后续处理单元瘫痪等运行事故也时有发生,给用户增加了许多麻烦。

软质PPC 聚氨酯凝胶悬浮填料则弥补了硬质填料在应用中存在的短板,有着良好的亲水性、更大的比表面积、更有效的流化能力,可做到不上浮、不堆积、无死角。与传统悬浮填料硬质填料相比,大大提升了反应器整体的处理效率。

PPC 聚氨酯凝胶悬浮填料多孔体的特征决定了其强大的受保护比表面积,且其内部骨架为墙体膜状结构,约2000m2/m3的庞大比表面积为反应器内微生物提供了更易附着的栖息空间、更有通体大孔径结构使反应器中溶解氧与基质物质在生物膜表面的专递及代谢产物的排出更为通畅。与传统悬浮填料硬质填料相比可用较少的填充比例起到更高的处理效果,大大节省用户成本。

最后是运行能耗更低,PPC 聚氨酯凝胶悬浮填料的多孔结构使其在反应器运行的过程中对气泡的剪切频率远远大于传统悬浮填料硬质填料,故氧的传递效率更高,应对高负荷冲击更为稳定。同时聚氨酯凝胶悬浮填料可在较低的气容比条件下流化均匀,可适应多种微孔曝气形式,较传统悬浮填料硬质填料流化所需能耗更低。聚氨酯凝胶悬浮填料表面生物相多样性使其在剩余污泥减量方面的表现也更具优势,为后续的污泥处置减轻了负担,本次的中试目的就是验证PPC 聚氨酯凝胶悬浮填料的处理能力。

2.4 试验与分析方法

首先是净水设备进场,临时安放,盖上防雨苫布;对设备安放场地硬化施工完毕,进入保养期;场地硬化保养结束,设备吊装就位后现场管道对接,现场设备清水试车;接3 号气浮出水作为试验机原水试验并进行水质检测,投加PPC 填料;填料投加阶段,10/15 日启动负荷,停留时间为28.8h。整个实验过程连续进水,根据实际情况调整相关参数,使填料更好的流化从而实现更好的挂膜;填料挂膜阶段,10/30 日提升负荷,控制停留时间为19.6h。确认设备出水水质稳定的前提下,缩短停留时间为17.3h,验证负荷可提升空间。

3 中试工艺优化

3.1 保温措施

中试过程中往往会由于设定负荷提升使得水温持续降低,与此同时水厂提示生产过程中一股PTA 废水进入系统的三重冲击下,系统出水水质数据出现了持续升高的状态,24 号增设保温措施。降低负荷,减少负荷冲击以及PTA 废水对中试造成的影响。停留时间保持与现场生产运行停留时间一致,并确认现场生产设备运行温度保持在30℃左右,中试设备无法准确控制,尽量保持中试水温在20~25℃左右。

设备逐渐恢复处理效果,水质指标逐渐提升。此后气温急剧下降,由于保温措施能力有限,12/9 日水温最低点为17.9℃。在试验运行期间,最大的问题主要有两点:其一为天气越来越冷,现场生产设备水温可以维持在30℃上下,然而中试设备由于体量过小,试验水温逐渐跌破15℃,硝化效率受到严重影响。为此建议对试验设备改装伴热保温措施,勉强控制水温在20~25℃左右,其后硝化效率可稳定在90%上下,出水氨氮稳定达标。

3.2 氨氮检测

试验进程中发现现场问题虽然出现在进水氨氮硝化上,原本进水氨氮也并不是特别高,按照常规负荷和经验分析,完全硝化应该很顺利,即使温度低于20℃,按照经验上的硝化降解速率也应该能够应付,不应出现如此敏感的波动,因此建议除氨氮以外同时检测总氮及个段硝态氮形态,而后发现进水硝态氮未检出,但是出水硝态氮高于进水氨氮浓度的3~4 倍以上,由此判断现场硝化不顺利的主要问题在于凯式氮负荷。

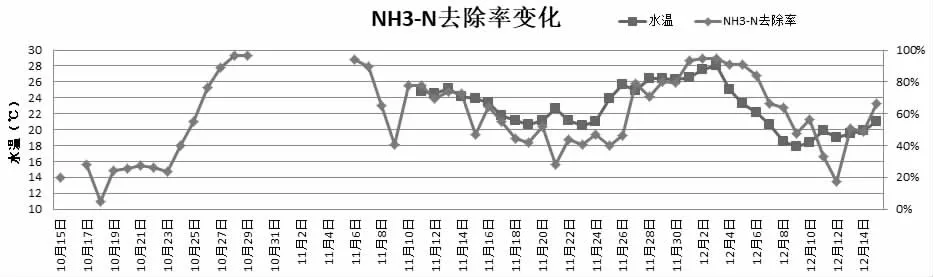

由于主要诉求为氨氮处理效果,故每日对进出水氨氮进行检测,结果如图1 所示,每日的NH3-N 去除率随水温的变化如图2 所示。

图1 NH3-N 进出水变化

图2 NH3-N 去除率随水温的变化

从上图的变化趋势中可以看出10 月15 日开始投加填料,10 月18 日完成总池容30%填充率的投加,于10 月24 日起氨氮去除率开始持续上升,并于10 月28 日达成氨氮90%以上的去除效果,满足了业主诉求。

10 月30 日起提升总进水量,缩短停留时间至约19.6h 连续运行。由于检测任务过重,故10 月30 日~11 月5 日无检测数据,于10 月6 日起委托第三方检测,氨氮去除效果仍然满足90%以上,故进一步提升负荷缩短停留时间至约17.3h。

去除率变化曲线提示10 月8 日氨氮去除率急速下降并持续一段时间提升并不理想。分析主要原因为以下3 点的联合作用:(1)一股PTA 废水进入系统导致生化系统受到冲击,持续期约为十多天;(2)进水负荷刚刚提升对生化系统负担加剧;(3)进入11 月份后气温逐渐转凉,水温由之前的25℃以上急剧下降至20℃左右,硝化速率受到严重影响。

综上所述,于11 月13 日起逐渐降低负荷,至11 月25 日停留时间设定约为35h,与既有生产设备理论值持平,在确认既有生产系统运行水温为30℃以上的基础上,于11 月24 日增设保温设施,此后水温逐渐升高,氨氮去除率曲线走势相同,运行一周后达90%以上去除效果。进入12 月份以来气温进一步急剧下降,原有保温措施无法确保,由于受环境温度变化的影响,NH3-N 处理效率再次出现了下降的趋势。随着接下来的气温的回升,NH3-N 去除效率逐渐恢复中。MBBR 池内所生成的硝态氮远远高于进水氨氮数值,提示可能进水参杂有机氮含量高,即使在系统受影响的期间内,硝化反应仍能进行,而实际硝化负荷应远高于理论氨氮的计算值。

4 试验结果及分析

经过中试试验分析以及相关结果,总结如下:首先是该系统通过采用PPC 填料工艺在合适的温度以及现有进水负荷下,维持出水COD 稳定在40~60 之间。通过合理控制工艺条件,可以保障出水氨氮去除率在90%左右;其次是硝化菌相对于异养类菌落对温度更加敏感;最后是试验过程中并未进行过排泥操作,提示采用PPC 填料有极大的减少污泥产量,降低污泥处理费用的可能。

5 结论

本项目主要是对当前石化生产中产生的炼油废水进行净化研究并提出具体可实践的方案及优化方向。该项目经工艺选定研究分析,可通过MBBR 工艺固定活性硝化菌种的方式来进行处理,可有效地降低污染量,同时降低污泥产量,为企业发展做出了贡献。