异形深孔电解加工过程的流场优化

薛润荣 ,赵建社 ,姚学磊 ,嵇霖泽 ,王忠恒

( 1.南京航空航天大学机电学院,江苏南京 210016;2.中国航空工业集团公司,金城南京机电液压工程研究中心,江苏南京211106 )

新型异形深孔结构在航空航天、 换热设备、医疗器械等领域中具有广泛应用,多数零件采用不锈钢、高温合金、钛合金等难加工材料制造,且对加工效率、加工质量、加工成本等提出了更高的要求[1]。例如:涡轮叶片气膜冷却孔,孔径通常在0.3~2 mm,且进出气口形状不规则;隐形战机采用进气道格栅隐身技术, 格栅零件上排布有大量钛合金倾斜方孔;汽车发动机核心部件喷油嘴喷孔,其沿喷射方向带有一定锥度等[2-5]。 这些异形深孔的加工精度与质量对零部件的功能实现具有重要影响。

对于孔类零件的制造,传统钻削加工工艺的效率与成形精度较高, 但钻削存在刀具刚性不足、钻头易折断、切屑难以排出等工艺缺陷;使用电火花加工技术可加工各种异形孔,工件材料硬度不受限制,但随着孔深的增加,工具电极损耗严重,加工效率大幅降低,制造成本显著增加。 电解加工工艺具有工具阴极无损耗、加工效率高、表面质量好、无残余应力及再铸层等优点,对于难加工材料、异形孔零件的加工具有显著优势,且批量生产时成本低[6]。

国内外学者在提高电解加工过程稳定性方面开展了大量研究。 Manikandan 等[7]采用灰色关联度分析方法,建立了管电极电解加工进给速度、电解液流速、电解液浓度对材料去除率与加工间隙影响的数学模型,得到了优化的参数组合。 Zinecker 等[8]提出脉冲与振动电解加工多尺度耦合仿真方法,有助于分析电解前后加工间隙变化情况。 何亚峰等[9]通过数值模拟计算菱形孔电场与流场分布状况,分析菱形棱角处易形成圆角的原因并开展电解加工试验,得到的加工样件与理论分析基本吻合。 房晓龙等[10]研究了工具阴极通液孔形状对电解加工流场的影响,结果表明采用圆形通液孔时加工区域流场分布要比方形通液孔更加均匀。 赵建社等[11-12]对锥形孔与微尺度群缝的电解加工试验研究表明,工具阴极复合进给方式有助于优化加工间隙流场,促进电解产物的排出。

异形孔电解加工过程中,加工间隙流场影响电解液流速、压力、温度等分布情况,关系到加工各部位溶解速率及电解产物能否及时排出,而加工间隙内电解产物及电解液温度分布不均又直接影响电导率,进而影响间隙电场分布,因此合理的流场不仅能保证加工过程稳定,还能在一定程度上提高加工效率与加工质量。 由于异形深孔电解加工中存在进出口流场突变、加工间隙流场分布不均、工艺稳定性相对较差等问题, 在实际生产中可控性较差,限制了电解技术进一步发展应用。 为进一步提高异形深孔电解加工工艺稳定性,本文以深径比12∶1 的异形孔零件为研究对象,对加工开始、加工稳定、加工穿透等各个阶段流场分布进行仿真模拟与优化研究,并通过开展电解加工试验,稳定加工出多个异形深孔样件,为实际工程应用提供参考。

1 加工试验设备与工艺分析

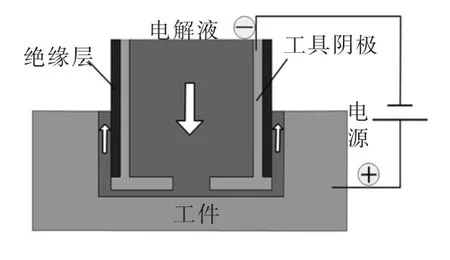

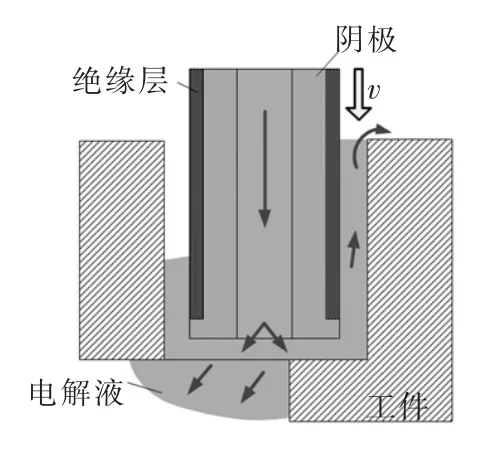

图1 是异形孔电解加工示意,工具阴极接电源负极、工件接电源正极,工具阴极以一定速度向下进给,电解液高速流过工具阴极与工件形成的加工间隙,带走加工产物及焦耳热,实现工件加工成形。工具阴极外侧涂覆绝缘层,以防止加工过的孔壁发生二次电解。

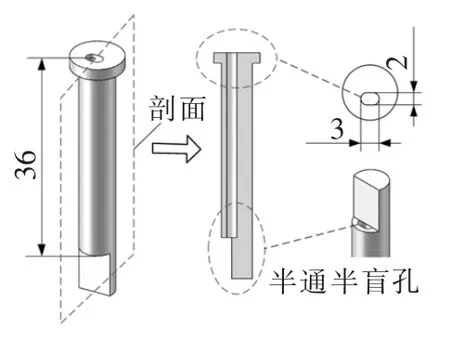

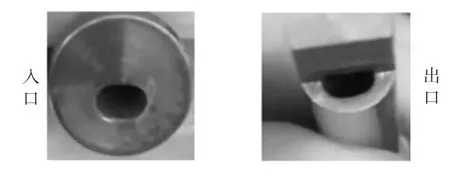

图2 是试验加工的异形深孔结构零件,深径比为12∶1,采用电解加工工艺需解决关键问题包括:

图1 异形孔电解加工示意图

(1)由于异形孔入口处为平面、出口处为半通半盲孔,电解加工开始、加工穿透阶段都会产生流场突变,易发生短路现象。

(2)异形孔深径比较大,阴极刚性较低,且电解液压力沿流程损失较大, 更新电解液效果减弱,容易产生空穴现象;此外,电解产物堆积于加工间隙内会改变加工区域电导率分布,影响加工效率与稳定性。

图2 异形深孔结构零件

2 异形深孔电解加工流场优化

2.1 加工开始阶段

图3 是异形孔加工开始阶段的示意图。如图3a无导流结构所示,由于异形孔入口处为平面,加工间隙流场呈发散状态,工具阴极从开始加工到稳定加工的过程中流场存在突变, 易发生短路现象,同时会对工件表面非加工部位产生杂散腐蚀;而图3b有导流结构所示,采用在工件表面放置带绝缘导流板的方式,能有效减弱流场的发散程度,同时保护工件表面非加工部位不发生杂散腐蚀。

图3 异形孔加工开始阶段示意图

为研究导流板对流场的作用规律,需要分析阴极切入不同距离时电解液流场变化情况。 假设阴极底部与工件表面距离为h (图3a), 分别设置h=0.15、0、-0.15、-0.3 mm, 提取加工区域底面对角线电解液流速数据样点进行对比分析,每个位置分别从对角线上提取200 个样点,得到的电解液流速分布曲线见图4。

图4 加工开始阶段对角线电解液流速分布曲线

由图4 可见,无导流结构时,加工间隙流速波动相对较大,随着阴极的不断深入,流场发散程度减小,流速波动变小,流场均匀性提高,电解加工逐渐进入稳定状态;而有导流结构时,随着阴极的不断深入,加工间隙流速波动并无明显变化,异形孔开始加工阶段流场发散程度等同于加工进入稳定状态,流场均匀性较稳定,不存在突变现象,有利于提高切入阶段加工稳定性。

2.2 加工稳定阶段

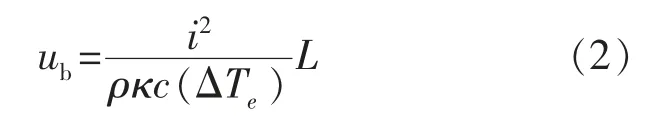

异形深孔电解加工进入稳定状态时,加工间隙内电解液需具有一定流速,以满足排出电解产物与控制温升的要求。 以雷诺系数为判别依据,对应紊流状态的流速ua满足:

控制电解液温升所需流速满足:

电解液最终流速应选择两者较大值:

式中:v 为电解液运动粘性系数;Dh为水力直径;i 为电流密度;ρ 为电解液密度;c 为比热容;κ 为电解液的电导率;ΔTe为电解液的允许温升范围;L 为流程长度。

选用多孔通液工具阴极结构,由上述公式计算出保证电解液紊流状态所需流速ua>5.117 m/s,控制温升5 ℃以内所需电解液流速ub>1.523 m/s;取两者中的较大值,即稳定状态下加工区域电解液流速u≥5.117 m/s 时,可同时满足紊流状态与控制温升原则。

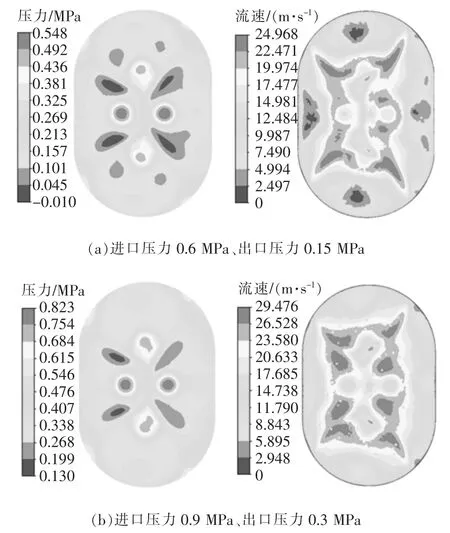

电解液进出口压力是保证电解液流速的必要条件,取电解液出口压力为0 MPa、进口压力分别为0.3、0.6、0.9 MPa 进行数值分析,得到的加工区域电解液流速与压力分布见图5。从流速分布结果来看,相邻2 个通液孔连线外侧区域流速最高,随着进口压力不断增加, 加工间隙内电解液流速迅速上升,同时流速降低的幅度也相应加大;当进口压力达到0.6 MPa 时,加工区域电解液流速不低于5.117 m/s,已满足电解液流速设计要求。 从压力分布结果来看,4 个通液孔中心位置处压强最高,且短对角线通液孔中心压强高于长对角线;同时,相邻2 个通液孔连线外侧区域均出现负压, 随着进口压力的增加,负压现象更为明显,负压区域也逐渐增加。

间隙内压力突降会造成电解液气化,气泡积聚则会导致空穴现象,影响加工顺利进行,因此需要施加适当的背压。 背压施加会使电解液流速变慢,为满足电解液流速设计要求, 分别对比进口压力0.6 MPa、 出口背压 0.15 MPa 和进口压力 0.9 MPa、出口背压0.3 MPa 条件下, 所得加工区域的电解液压力及流速分布。 由图6 可见,当电解液进口压力0.6 MPa、出口背压0.15 MPa 时,与无背压相比部分区域流速降至0~5 m/s,难以排出电解产物;当电解液进口压力0.9 MPa、出口背压0.3 MPa 时,底面加工区域流速均大于5.895 m/s,满足流速设计要求。

图5 加工区域电解液流速与压力分布云图

2.3 加工穿透阶段

图7 是加工穿透阶段的示意图,可见异形孔出口处为半通半盲,加工穿透瞬间大量电解液从孔底部流出,此时加工间隙缺液,易引发短路现象而导致加工中断,造成阴极损伤与零件报废,拟采取改变阴极通液孔结构的方式来改善加工穿透时的流场分布情况。

图6 施加背压的加工区域电解液压力及流速分布云图

图7 加工穿透阶段示意图

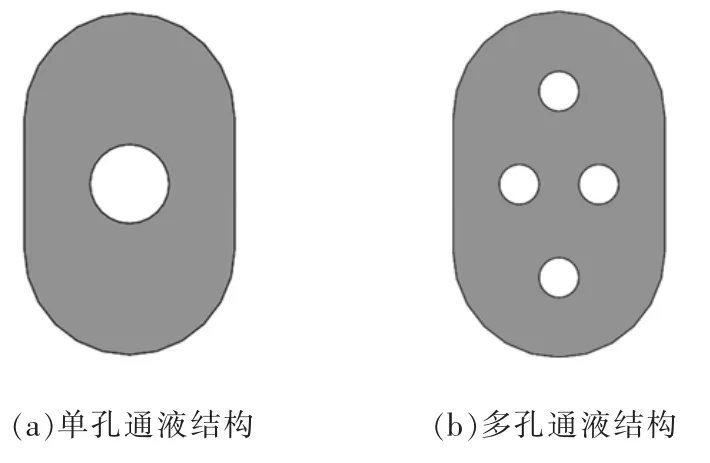

采用中心单孔通液结构, 随着电解深度的增加,异形孔底部中心处会形成凸台,若该凸台过大,电解液流动受阻, 会造成加工区域流场剧烈变化,影响加工过程的稳定性,因此不宜选取直径过大的单通液孔,否则会形成较大的残余凸起。 图8 是拟设计的两种通液孔结构,图8a 为单孔通液结构,孔径为0.6 mm,通液孔流道截面积为0.283 mm2,湿边周长为1.884 mm; 图8b 为多孔通液结构, 孔径为0.4 mm,通液孔流道截面积之和为0.502 mm2,湿边周长为5.02 mm。 取底面加工间隙为0.1 mm,两者皆满足通液孔流道截面积之和不小于加工间隙流道截面积之和的设计原则。

图8 通液孔结构示意图

取进口压力0.9 MPa、出口压力0.3 MPa,运动黏度为0.89×10-6m2/s,电解液温度为25 ℃,电解液流速分布见图9。 其中,图9a 为加工穿透瞬间单孔通液电解液流速分布云图,可知几乎全部电解液从半通孔中流出, 而半盲孔工件表面电解液大量缺失,电解液流速基本为0 m/s,这将严重影响加工过程的稳定性; 图5b 为加工穿透瞬间多孔通液电解液流速分布云图,可见虽然大量电解液从半通孔中流出,但半盲孔工件表面仍有电解液流动,电解液流速为 6.924~10.386 m/s。

图9 加工穿透间隙电解液流速分布云图

因此,采用多孔通液工具阴极结构,可保证半通半盲孔加工穿透阶段工具阴极与工件表面之间仍有一定流速的电解液通过,有利于提高半通半盲孔加工穿透阶段流场的稳定性。

2.4 复合进给对流场的影响

增加背压可一定程度上减小负压区域,但很难完全消除。 因此,在满足上述加工区域电解液流速设计前提下,开展复合进给运动对流场分布规律影响研究。 假设工具阴极持续进给速度0.5 mm/min,叠加与其方向相同的正弦振动波形运动, 振幅为0.3 mm,底面加工间隙最小为0.1 mm。

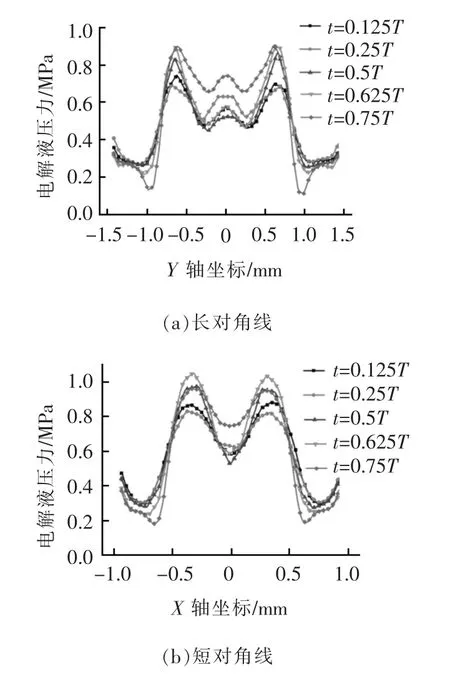

提取单个振动周期内不同时刻对角线上的电解液流速、电解液压力数据样点进行对比分析。 图10 是单个振动周期的运动规律,可见t=0.25T 时,工具阴极与工件表面加工间隙最大,随后工具阴极向下快速进给;t=0.5T 时, 工具阴极处于振动平衡位置;t=0.75T 时,工具阴极与工件表面加工间隙最小,随后回退至平衡位置,如此周而复始。

图10 单个振动周期运动示意图

图11 是复合进给运动下异形孔对角线电解液流速分布曲线,长、短对角线的电解液流速分布均随着工具阴极振动运动而呈现一定周期性变化。 由图可见,电解液流速随着加工间隙的进行呈现先增大后减小的趋势,当加工间隙最大(即t=0.25T)时,流速分布波动相对较小, 有利于提高流场均匀性;当加工间隙最小(即t=0.75T)时,流速分布波动相对较大,总体流速变快。

图11 复合进给运动异形孔对角线电解液流速分布曲线图

图12 是复合进给运动下异形孔对角线电解液压力分布曲线,同呈周期性变化。 可见,施加振动对加工区域电解液压力分布产生一定的扰动作用,避免电解产物堆积,促进低流速区电解产物和焦耳热的排出,改善缺液所导致的流场突变现象。

图12 复合进给运动异形孔对角线电解液压力分布曲线图

根据上述复合进给模式对流场影响分析,工具阴极直线进给过程中辅以低幅周期性振动,可避免电解产物堆积,减弱杂散电场对异形孔侧壁的二次腐蚀,使流场分布更加均匀,改善异形孔加工精度,优化加工穿透时流场分布状态,提高加工稳定性。

3 异形深孔电解加工试验

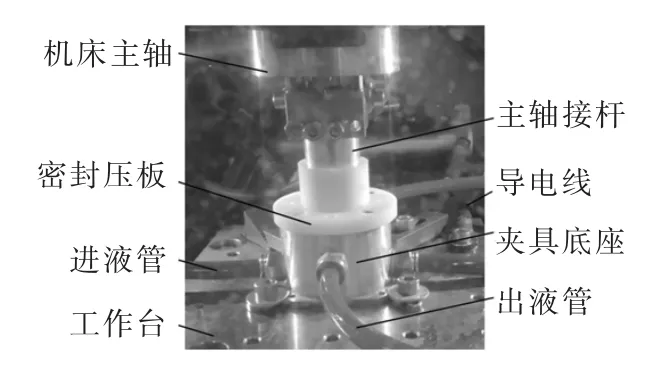

试验所用电解加工设备主要包括机床本体、控制系统、 电解液循环过滤系统和加工电源四个部分。 机床可对数控轴、加工电源参数和电解液参数进行实时控制,并依据反馈信息实时调节;Z 轴附带有振动装置,可作直线运动或复合运动,为试验提供良好的硬件支持。

试验所用工件材料为1Cr17Ni2,在电解液温度21 ℃、进口压力 0.9 MPa、电导率 0.078 S/cm、pH 值为 8.0 的条件下, 施加 17.5 V 的加工电压,Z 轴以0.46 mm/min 的进给速度及20 Hz 的振动频率 (开通角为80°~260°)做复合运动,电解液进口压力及出口背压均可调节, 试验期间工装夹具实物见图13,加工后样件实物见图14。

图13 工装夹具实物图

图14 样件实物图

为测试优化流场后异形深孔的电解工艺稳定性,进行了异形深孔连续电解加工试验。 利用三坐标测量机分别采集异形孔长、短对角线样点并测量距离,绘制的对角线实测尺寸见图15。可见,连续加工过程稳定且无短路现象发生,样件短对角线尺寸可稳定控制在2.02~2.08 mm,长对角线尺寸控制在3.02~3.07 mm,加工出的样件一致性良好,加工得到的实物见图16,孔尺寸精度可控制在 0.03 mm。

图15 样件对角线实测尺寸

图16 小批量样件实物图

4 结论

以深径比12∶1 的异形孔零件为对象,开展了电解加工流场仿真优化研究及试验,得出以下结论:

(1)通过流场仿真研究了通液孔结构对异形孔加工穿透阶段流场分布影响,发现多孔工具阴极结构可有效保证半通半盲孔加工穿透阶段流场平稳。

(2)由仿真结果可知,设计导流结构能在一定程度上减弱异形孔开始加工阶段流场发散程度,使流场快速进入稳定加工状态。

(3)加工进入稳定阶段后,设置合理的电解液进出口压力及采用复合进给加工模式可显著改善异形深孔流场分布均匀性,避免空穴现象,提高异形深孔加工工艺稳定性。

(4)基于流场优化结果,自主设计工装夹具开展了异形深孔连续电解加工试验, 加工过程稳定,孔尺寸精度可控制在0.03 mm。