微束电弧选区熔化金属增材制造方法

李世争,杨晓冬,解为然

( 哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001 )

20 世纪90 年代, 德国弗劳恩霍夫激光技术研究所首次提出了激光选区熔化 (selecive laser meling,SLM)增材制造方法,金属增材制造从此诞生[1-3];随后,电子束选区熔化、激光金属直接成形、电弧熔丝增材制造等多种金属增材制造方法陆续出现[4-5]。 这些方法可制造出传统加工工艺难以制造或无法制造的复杂金属零部件,被广泛应用于航空航天、武器装备、汽车工业、生物医疗等高端制造领域[6-10]。

目前的金属增材制造方法都有各自的优势与局限性,其特征是采用铺粉的方式,利用激光或电子束对粉末层选择性熔化,层层叠加来制造三维零件。 这两种技术的热源光斑直径小、粉末尺寸小、加工分辨率高、成形零件精度高,适用于成形结构复杂、尺寸较小的零件;但设备结构复杂、价格昂贵,加工速率很低[11-13]。 电弧熔丝增材制造是利用电弧焊接原理,以电弧为热源、金属丝为成形材料进行送丝堆积加工的技术。 与激光或电子束金属增材制造相比,成本低廉、加工速度快、能量利用率高;但所使用的电弧电流较高, 成形出的零件精度较差,适用于成形形状结构不太复杂、尺寸较大的金属零件[14-17]。

本文将粉床铺粉与电弧热源相结合,提出一种金属增材制造新方法——微束电弧选区熔化增材制造方法,其采用铺粉的方式,利用工具电极与金属粉末之间产生的小电流微束电弧作为热源,相比于一般的丝材电弧增材制造能得到较高的成形精度,适用于成形形状结构复杂、尺寸较小的金属零件。 该方法适用的金属粉末材料广泛、加工成本低、能量利用率高,可成形梯度材料零件,且可实现成形设备小型化、桌面化。

1 微束电弧选区熔化工艺与成形装置

图1 是微束电弧选区熔化金属增材制造方法原理示意图:首先将金属粉末均匀地铺在成形腔底板上,将工具电极置于粉末上方,并与粉末床保持一定间隙;在工具电极和粉末床之间施加直流电压从而在极间产生微束电弧,该电弧具有很高的能量密度,足以使其作用区域的金属粉末熔化;使工具电极相对于粉末床按照一定的轨迹进行扫描运动,实现对金属粉末的熔化成形。 如此过程循环往复,逐层累加可实现三维零件的成形。

图1 微束电弧选区熔化增材制造方法

本文搭建的微束电弧选区熔化原型装置见图2。 成形台中部是方形的成形腔,其高度方向的位置由微动平台调节,可实现逐层铺粉,并可精确控制每层铺粉的厚度; 电弧电源连接工具电极和成形台, 以在工具电极和金属粉末之间产生微束电弧;数控运动控制装置可实现工具电极在水平面内任意轨迹的扫描运动;弧长自动保持系统根据实时测量的电弧电压控制Z 轴进行升降运动,以调节电弧长度至设定值,保证在成形过程中电弧不因电极损耗而被拉长及熄灭,同时保证成形过程中电弧电参数恒定。

图2 微束电弧选区熔化成形原型装置

2 成形过程中的极间现象

2.1 加工极性的影响

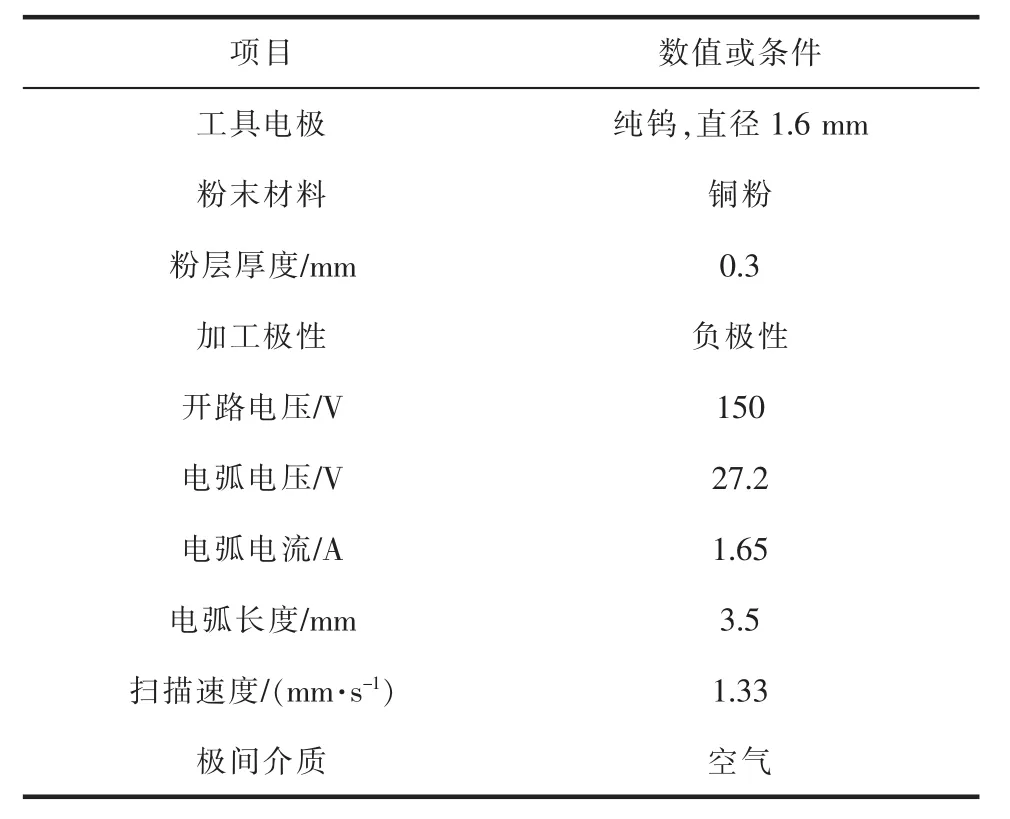

本研究利用高速摄像机分别对正、负极性下扫描运动的微束电弧进行观测,实验条件见表1,工件为铜板。 结果发现:当工具电极相对于金属表面进行扫描运动时, 金属表面对微束电弧有粘滞阻力,微束电弧无法与工具电极保持同轴运动,而是偏向工具电极运动方向的反方向,滞后于电极运动。

对正、负极性下微束电弧中心在运动过程中偏离工具电极轴线的距离进行统计, 结果见图3。 可见,正极性加工时电弧中心偏离电极轴线距离较负极性时大,说明正极性情况下金属表面对电弧的粘滞阻力大于负极性情况。 在电弧选区扫描过程中,电弧偏离电极越远, 选区熔化的定位精度就越差,同时电弧的稳定性也越差。 电弧紧密跟随工具电极在粉末床上划动是高质量成形的关键,因此,选用负极性加工的微束电弧选区熔化增材工艺。

表1 微束电弧观测的实验条件

图3 正、负极性下微束电弧中心偏离电极轴线的距离

2.2 工具电极自锐现象

实验发现,采用直径1.6 mm 和1.0 mm 纯钨电极进行成形的过程中,电极端部会自然地损耗为针尖状,此称为电极的自锐现象,而采用直径2.0 mm的电极则不会产生自锐。 对产生自锐的微束电弧单道选区熔化扫描过程进行观测,实验条件见表2,拍摄结果见图4。 从图4a 可看出,偏白色的钟罩雾状物质笼罩着电弧和电极端部, 与图4b 所示的单道成形表面对比可断定该雾状物质是氧化钨颗粒(氧化钨为黄白色粉末状晶体)。 由此可推测,钨电极表面在高温作用下被氧化形成氧化钨,氧化钨受热升华为气体向四周膨胀,膨胀到一定程度后冷却固化成细小的氧化钨颗粒飘落在成形表面,这即是电极表面氧化钨的形成和升华造成了钨极端部的损耗演变。

表2 自锐电极微束电弧观测的实验条件

图4 电极损耗演化过程的观测

根据前面的观测可知,在工具电极扫描运动过程中,微束电弧常保持在电极的一侧,使得电极单侧损耗较快。 当工具电极直径为1.6 mm 时,电极会被耗蚀成尖状,即发生了电极自锐现象;当工具电极直径为2.0 mm 时, 电极端部会变圆润而不会变尖。 工具电极的自锐可使电弧保持在较小的运动区域内,有利于实现高精度的选区成形,但工具电极直径过细也会导致电极大量熔化,使成形失败。

3 单层单道成形实验研究

3.1 工具电极扫描速度的影响

为研究工具电极扫描速度的影响,采用表2 加工参数进行单层单道成形加工实验,改变其中的扫描速度为 0.67、1.00、1.33、1.67、2.00 mm/s,所得的成形结果见图5,用显微镜观测的成形表面见图6。 可见,当扫描速度达到2.00 mm/s 时,工件表面出现了球化现象,成形失败,这是由于扫描速度过快,铜粉不能充分熔化,而熔化的少量液态金属的重力无法克服其表面张力及周围粉末的疏张力,从而收缩形成大量的金属球;当扫描速度为1.67 mm/s 时,成形表面有许多凹坑;当扫描速度降为1.33 mm/s 时,凹坑减少;扫描速度继续降为1.00 mm/s 时,表面更加平坦;但当扫面速度继续降到0.67 mm/s 时,表面不平坦度反而加剧, 这是由于电弧扫描速度过慢,熔池被长时间加热,导致粉末材料沸腾加剧。

图5 不同扫描速度的单层单道成形结果

图6 不同扫描速度下的单层单道成形表面

用高速摄像机对扫描速度为1.67 mm/s 时的成形过程进行观测,结果见图7。 可见,在电弧的作用下熔池表面凹陷,这是由于电极表面氧化钨升华形成的蒸汽具有一定的压力, 而当电弧离开熔池后,熔池边缘的液态金属向熔池凹陷中心流动,使熔池收缩, 液态金属尚未完全填平熔池时已冷却凝固,最后导致熔池表面出现低陷的凹坑。 降低电弧扫描速度可减缓液态金属凝固的速度,从而使液态金属有充足的时间向熔池中心回流,使成形表面更加平整。 因此,为获得良好的成形表面质量,需采用适中的扫描速度,经对比,1 mm/s 为最佳的扫描速度。

图7 扫描速度1.67 mm/s 下的单层单道成形过程

3.2 电弧电流的影响

为研究电弧电流的影响,同样采用表2 的加工参数进行单层单道成形加工实验,固定扫描速度为1 mm/s, 改变其中的电弧电流为 1.60、1.65、1.93、2.26、2.96、3.56 A,所得的成形结果见图 8,显微镜下的成形表面见图9。 由于电弧电流与电弧长度具有函数关系, 相应的电弧长度调整为3.2、3.5、3.8、4.0、5.0、5.5 mm。

图8 不同电流大小的单层单道成形结果

图9 不同电弧电流的单层单道成形表面

从图8 可看出,电弧电流越大,成形表面的氧化钨越密实,这是工具电极损耗加大所导致。从图9可看出, 电流1.60 A 时成形铜条表面有许多凹坑,电流 1.65 A 时凹坑减少, 而电流在 1.93~2.96 A 时表面很平整,这是由于电流越大,热量输入越大,粉末保持为液态的时间越长,越有充足的回流时间来填平熔池凹坑;继续加大电流至3.56 A 时,表面不平坦度加剧,这是由于电流较大时熔池中液态金属波动加剧所导致。 由此可知,为获得良好的成形表面质量, 需采用适中的电弧电流, 经对比,1.5~3 A为最佳的电弧电流。

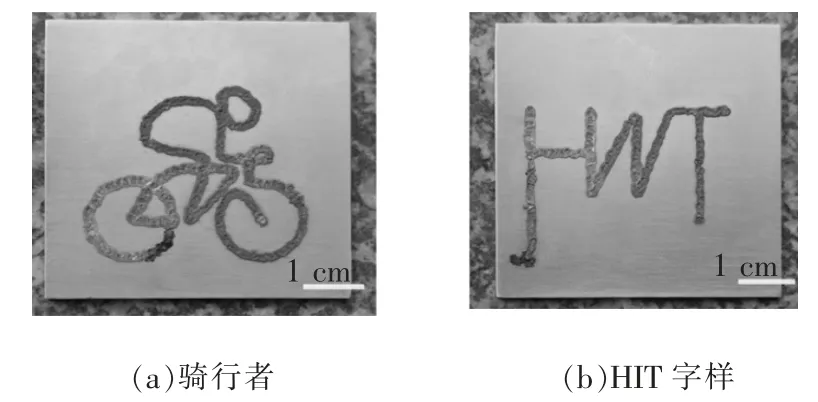

4 成形样件示例

采用扫描速度1.00 mm/s、 电弧电流1.65 A、电弧长度3.5 mm,成形出了单层单道样件、单层多道平面样件和多层单道薄壁样件, 所得结果见图10~12,其中单层多道平面样件的平行轨迹间距最大为2 mm,多层单道薄壁样件总共加工5 层,第1 层铺粉厚度0.3 mm,其余层厚度0.4 mm。

图10 成形的单层单道样件

图11 成形的单层多道样件

图12 成形的多层单道样件

5 结论

本文提出并研究了微束电弧选区熔化增材制造新方法,研究发现:

(1)负极性加工时微束电弧相对工具电极扫描运动的跟随性好,有利于得到较好的成形精度。

(2)适中的工具电极直径可产生自锐现象,有助于提高电弧的定位精度。

(3)适中的扫描速度和电流大小可获得良好的成形表面质量,最终选取扫描速度1.00 mm/s、电弧电流1.65 A。