基于激光束全反射的激光与电解复合小孔加工技术研究

王玉峰,杨 峰,张文武

( 中国科学院宁波材料技术与工程研究所,浙江宁波 315201 )

深小孔是一种广泛应用于航空航天、 精密机械、生物医疗等领域的关键结构。 随着系统与零部件性能的提高及服役条件的极端化,对深小孔的加工精度、 深度和表面质量等提出了严格的设计要求,这对当前深小孔的精密制造技术提出了挑战。

深小孔的制造方法主要有机械钻、 电火花、电解、激光等,每种加工技术都有其优势与局限性。 基于热效应的加工技术,如电火花、激光、电子束等制造方式,易导致加工表面产生热影响层、再铸层或微裂纹等缺陷,影响深小孔后续工作的可靠性与稳定性[1]。 以电液束流为代表的电解加工技术在加工表面质量方面具有明显优势,但其加工效率远低于其他加工方式,且加工精度较低。 以电解与电火花、激光与电解、超声与电火花、电解磨削等为代表的复合加工技术, 综合利用各种加工技术的优势,有望解决高表面质量深小孔的高效制造难题中,是目前国内外的研究热点[2]。 其中,激光与电解复合加工技术(laser and electrochemical machining,LECM)综合了激光加工效率高、精度高、电解加工表面完整性好的优势,有望在工程领域中得到广泛应用[3]。

Gutfeld 等[4]研究了KOH 溶液和盐溶液中激光辐射对化学刻蚀的影响,发现电化学刻蚀效率与激光能量正相关。 Tsao 等[5]研究了激光去除钝化层以提高化学刻蚀定域性的机理, 实现了宽度2 μm 的微槽加工。Lescuras 等[6]研究了激光辅助电解加工效率和精度随电流密度、喷口直径的变化规律,研究表明激光的引入有利于提高电解加工的精度,且加工侧面更加陡直。 Desilva 等[7-10]对激光电解复合加工方式进行了系统研究,利用直径0.1~0.3 mm 侧面绝缘金属喷口作为阴极对工件进行加工,阐明了激光辅助提高电解加工定域性与效率的原理,并研究了不同参数对加工精度与效率的影响, 发现利用LECM 技术加工铝合金和不锈钢工件时加工效率和精度比电解加工分别提高54%和78%,加工结构锥角可减小65%。 Zhang 等[11]研究了激光在中性盐溶液中的传输特性,建立了射流激光电解加工数学模型,利用直径0.5 mm 喷口和压强0.5 MPa 的电解液射流, 在0.5 mm 厚的不锈钢工件上加工出了直径500 μm 的通孔, 加工表面的再铸层比单纯的激光加工减少了90%。 龙芋宏[12]对激光电化学刻蚀进行了研究,在0.43 mm 厚的硅片上加工微小孔,结果表明低浓度电解液有利于提高材料去除效率。 张朝阳等[13]研究了激光热力冲击和气泡折射对脉冲LECM 定域性的影响机制, 探讨了不同加工参数对热影响区和电化学杂散腐蚀的影响, 实现了高精度、高表面质量微三维结构的加工。

目前,LECM 还存在激光难以高效率介入大深度加工区域、复合加工深度能力不足、加工精度一致性差等问题。 激光束一般直接聚焦于工件加工区域,加工精度受激光焦点位置影响大,加工锥度较大;随着加工深度的增加,加工产物排出困难,激光能量损耗系数增大,复合加工效应大幅减小。 本课题提出了基于激光束内全反射耦合的LECM 技术,利用管电极电解加工 (shaped tube electrochemical machining,STEM)中管电极可深入材料内部进行加工的优势,激光束随复合型管电极的进给同步介入加工区域,实现加工区激光与电化学能量场的高效可控耦合,从而实现大深度激光介入加工,并将该技术称为激光与管电极电解复合加工技术 (Laser-STEM)。 本文对 Laser-STEM 的材料去除机理、激光传导机制进行了研究,建立了加工试验装置并对加工结果进行检测, 证明了Laser-STEM 工艺的可行性与先进性。

1 Laser-STEM 的加工机理

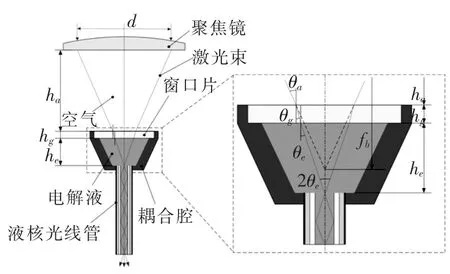

图1 是Laser-STEM 加工机理图, 采用中空金属管作为工具电极,其中金属管内壁附着一层低折射率的含氟聚合物约束层。 电解液以一定压力由金属管内孔流向端面加工区域,从侧面间隙流出。 由于约束层的折射率小于电解液,当激光由电解液以一定入射角射向含氟聚合物约束层时,激光束在电解液与约束层的界面发生全反射,进而高效率传输至管电极端部加工区域。

图1 激光与管电极电解复合加工机理图

Laser-STEM 采用特殊的复合型工具电极进行加工,工作电极由中间金属毛细管层、金属管内壁低折射率含氟聚合物约束层和金属管外壁绝缘层组成。 由于约束层的折射率(约1.29)小于电解液的折射率(约1.35),激光束会在射向约束层时在界面发生全反射,无法穿透约束层与电解液界面而被约束于复合型工具电极内孔范围内传导,从而使激光能量高效率传导至复合型管电极端部正对复合加工区域。

在Laser-STEM 加工过程中, 复合型管电极的金属毛细管和工件分别与高频脉冲电源的负极和正极连接。 在端面加工间隙中实现了激光与电化学能量场的耦合,工件材料在阳极电化学溶解、激光-材料相互作用及其耦合效应的综合作用下被去除,以实现无再铸层、微裂纹的小孔加工。 随着管电极向工件内部进给,激光能量可同步介入工件材料内部。 由于激光热效应产生的温升有利于提高加工区域电解液温度,因此也可提高加工区域电解刻蚀去除速率。

当作用于工件加工区域的激光能量密度高于一定阈值时,激光可直接高效去除加工区域中心的材料,提高加工效率。 此外,加工区域温度梯度会产生电解液微区搅拌效应,有利于促进电化学反应界面的传质效应,提高电化学反应的电流密度,从而提高电解加工效率。 复合型管电极内孔中的电解液的高速冲刷作用有利于快速去除加工间隙中产生的热量、气泡和其他加工产物,可确保激光高效传输至加工区域,保证加工的稳定持续进行。 综上分析,Laser-STEM 有望实现深小孔的高效、 高表面质量加工。

2 激光与管电极耦合机理研究

2.1 基于几何光学理论计算

图2 是激光与管电极电解复合加工中激光束传导示意。 激光束经聚焦透镜聚焦于管电极入口中心位置,通过同轴CCD 视觉系统实时监测激光焦点和管电极入口的相对位置,并通过多自由度光学位移平台实现对激光焦点和管电极入口位置的控制。

图2 LECM 中激光束的传输

质量分数10%的NaCl 电解液折射率为1.351,而本文采用的低折射率约束层的折射率约为1.29,由上述分析可知激光与液核光纤耦合角临界值θc=arcsin(1.29/1.351)=72.72°,即激光在液核光纤端部的最大入射角应小于17.28°。如图2 所示,当选用特定的聚焦透镜进行激光光束与液核光纤耦合时,激光束入射角θa可表示为:

根据斯涅耳定律,激光束的实际耦合角2θe、聚焦透镜至玻璃窗口上表面的距离ha, 可分别表示为:

式中:d 为激光束直径;f 为聚焦透镜焦距;fb为聚焦透镜后截距;θg为窗口片折射角;θe为电解液入射角;na为空气的折射率;ng为窗口片的折射率;ne为电解液的折射率;hg为窗口片厚度;he为电解液的高度。

当激光光束直径为6 mm, 石英玻璃窗口片厚度为1 mm, 管电极上端面和石英玻璃窗口片表面的距离为 18 mm 时,2θe、ha在不同聚焦透镜条件下的理论值见表1。

表1 不同焦距时耦合角和透镜与窗口间的距离

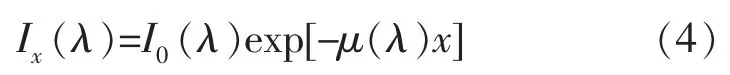

2.2 光学仿真分析

为验证激光束的全反射传导特性,采用光学仿真软件分析Laser-STEM 中激光束在复合型管电极内孔中的传导特性及管电极出口端面的激光能量分布规律,得到的结果见图3。当采用焦距为75 mm的聚焦透镜时,激光束可在管电极内壁含氟聚合物与电解液界面形成全反射,激光束被约束在液核光纤内传输至端面加工间隙;同时,由激光强度探测分析可知,激光能量在端面正对中心加工区域能量密度较大,外围激光强度相对较小。

2.3 激光传输能量损耗试验研究

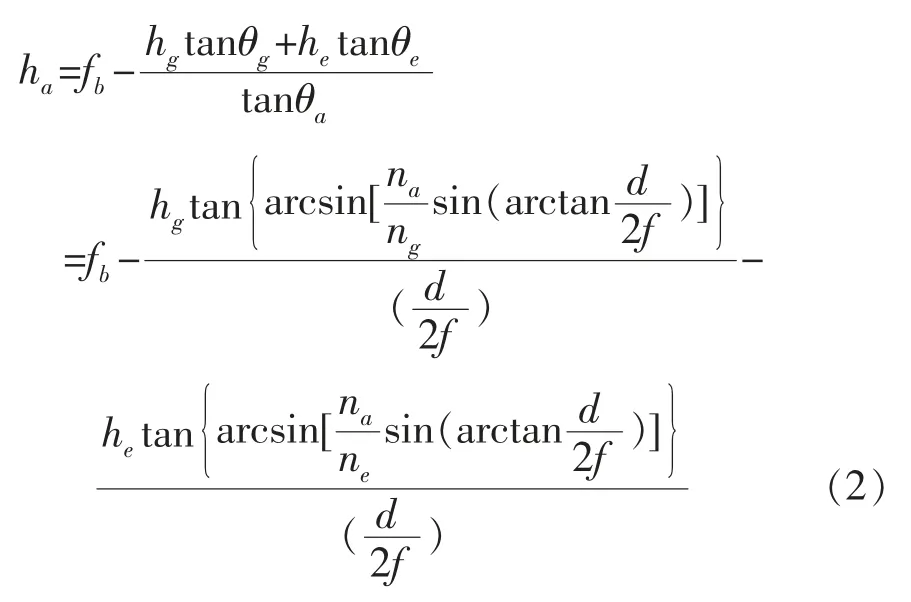

电解液主要由离子、水分子和其他悬浮颗粒组成,激光光束在电解液中的传输能量损耗包括溶液对激光能量的吸收、溶液中粒子对激光光束的散射效应。 假设激光损耗系数为μ(λ),则当激光在液核光纤中的传输距离为x 时,激光能量Ix(λ)可表示为:

式中:I0(λ)为激光入射能量。

激光损耗系数为μ(λ)为吸收系数α(λ)和散射系数 β(λ)之和,即:

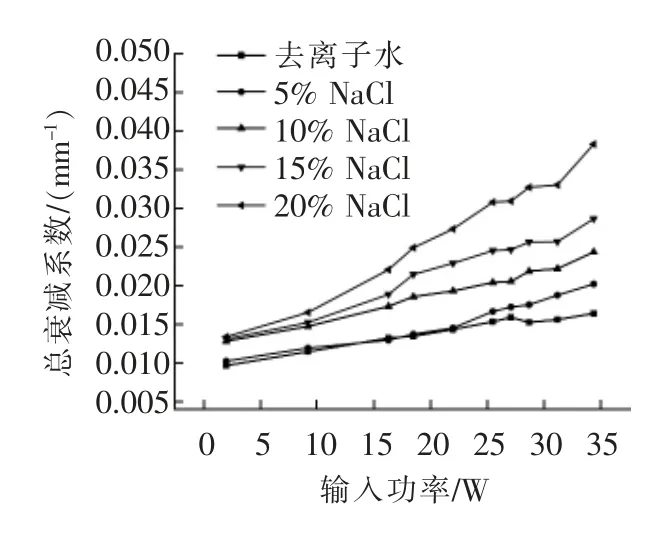

试验研究了激光损耗系数与电解液浓度、激光能量之间的关系,其测量方法及装置见图4,通过光学窗口片,使用功率计测量耦合功率。 图5 是激光损耗系数随电解液浓度和激光能量的变化曲线,可见,激光损耗系数随着电解液浓度和激光能量的增大而增大,这是由于电解液浓度的提高,离子数量增加,导致激光散射能量损耗增大。

图3 激光束的全反射传输和能量分布特性

图4 激光损耗系数的测量方法及装置

3 Laser-STEM 试验结果与讨论

3.1 Laser-STEM 试验装置

图5 激光损耗系数随电解液浓度和激光能量的变化

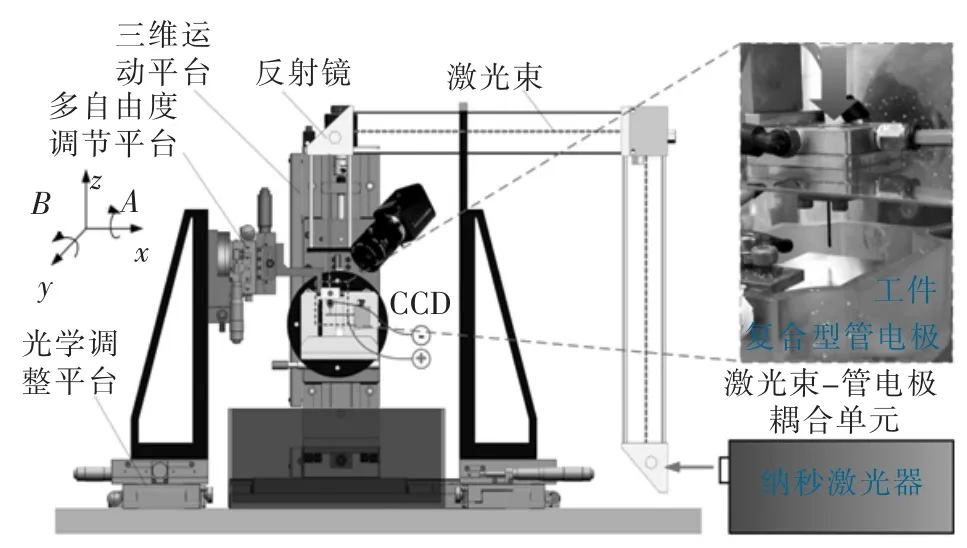

图6 是本文设计的Laser-STEM 试验装置,主要包括激光器、激光束传导系统、三维精密运动系统、激光与管电极耦合单元及位置调节装置、电解液输运及处理系统、 高频直流脉冲电源、CCD 视觉系统、控制系统等。 光源采用波长532 nm 的纳秒激光器, 以减小激光能量在电解液传导过程中的损耗,提高激光能量利用率。 激光束通过激光束传导系统和聚焦透镜聚焦于管电极入口中心区域,进而在复合型管电极内孔中以全反射形式传导至加工区域,通过三维精密运动系统控制工件的运行轨迹和速率, 实现管电极相对于工件表面的轴向进给,从而实现深小孔的激光与电解复合加工。

图6 Laser-STEM 试验装置

3.2 Laser-STEM 试验验证

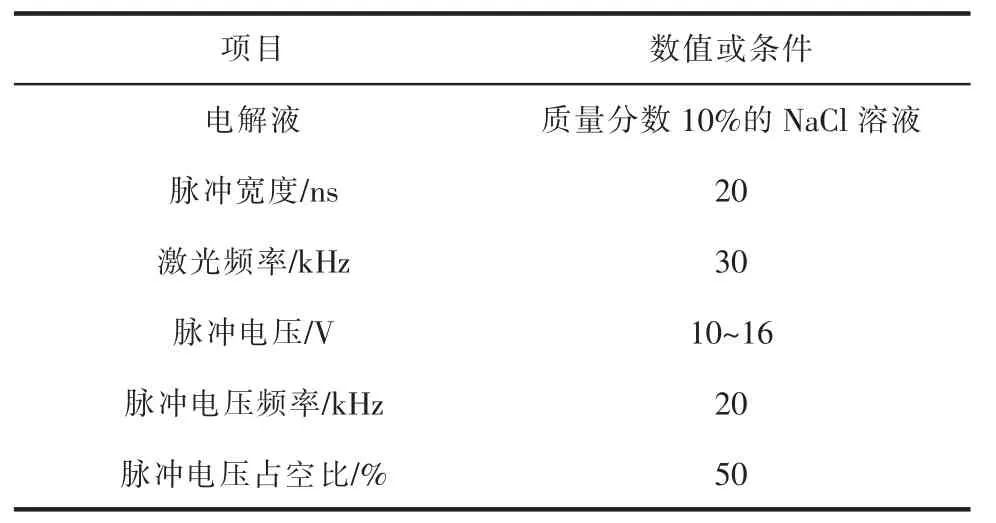

为验证Laser-STEM 的材料去除机理和可行性,采用不同参数进行了小孔加工试验研究,加工工件为厚度2 mm 的7075 铝合金板材, 试验条件为:激光功率19 W、电解液压力0.4 MPa、工件进给速率0.6 mm/min,其他试验参数见表2。

表2 LECM 试验参数

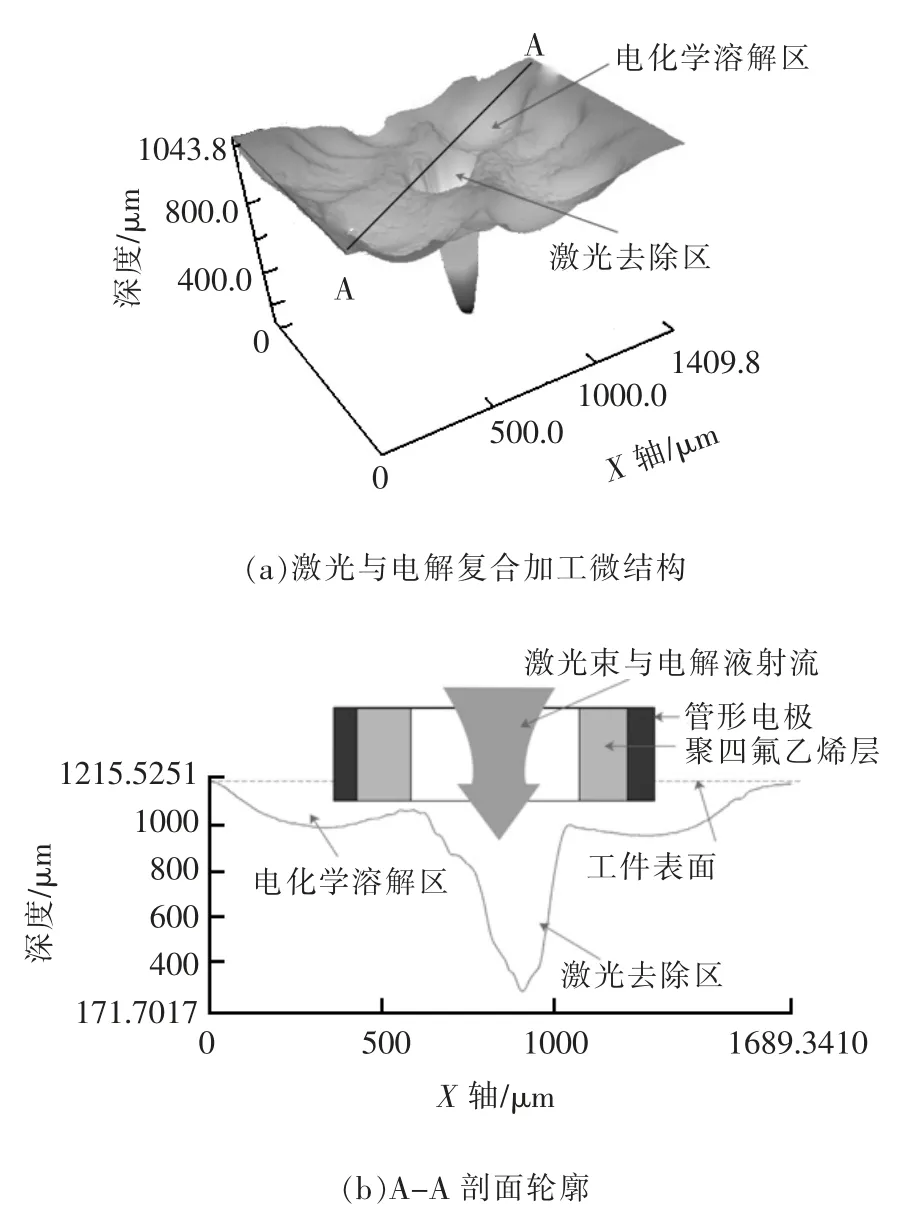

图7 是工件向管电极进给0.2 mm 时的加工结果。 分析表明,加工区域边缘部分被电解加工去除,而中间区域在激光与电化学综合作用下被高效去除, 产生深度约0.8 mm 的微坑结构。 因此,Laser-STEM 加工可使端面间隙中的材料在激光加工、电解加工及相互耦合作用下被高效去除,保证了加工的高效率;而边缘部分主要由电解加工去除,保证了加工的高表面质量和低损伤。

图7 LECM 加工结果

3.3 Laser-STEM 与电解加工对比试验

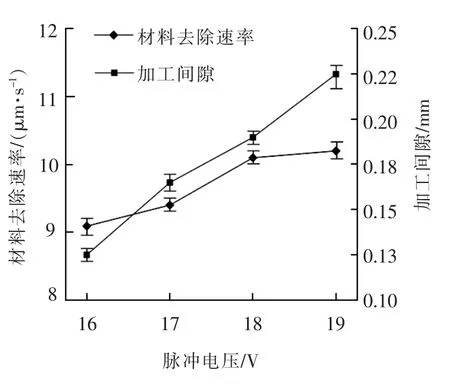

图8 是Laser-STEM 材料去除速率和加工间隙随激光功率的变化曲线。 由图可见,随着激光功率的提高,Laser-STEM 材料去除速率逐渐增大, 这是由于随着激光功率的增大,激光直接去除材料体积增大,且激光的温升效应增大,从而使得材料去除速率增大;此外,随着激光功率的提高,Laser-STEM的侧面加工间隙呈逐渐减小的趋势,从而提高了加工精度。

由法拉第定律可知,电解加工的材料去除速率与加工脉冲电压密切相关,本文研究了加工电压对Laser-STEM 去除速率和侧面加工间隙的影响规律。选取脉冲电压的频率为10 kHz, 占空比为50%,液核光纤出口端面激光功率为20 W。 由图9 可见,随着加工电压增大,激光与管电极电解复合加工材料去除速率增大,但是加工间隙也随之增大,导致加工精度降低。

图8 激光功率对Laser-STEM 性能的影响

图9 加工电压对Laser-STEM 性能的影响

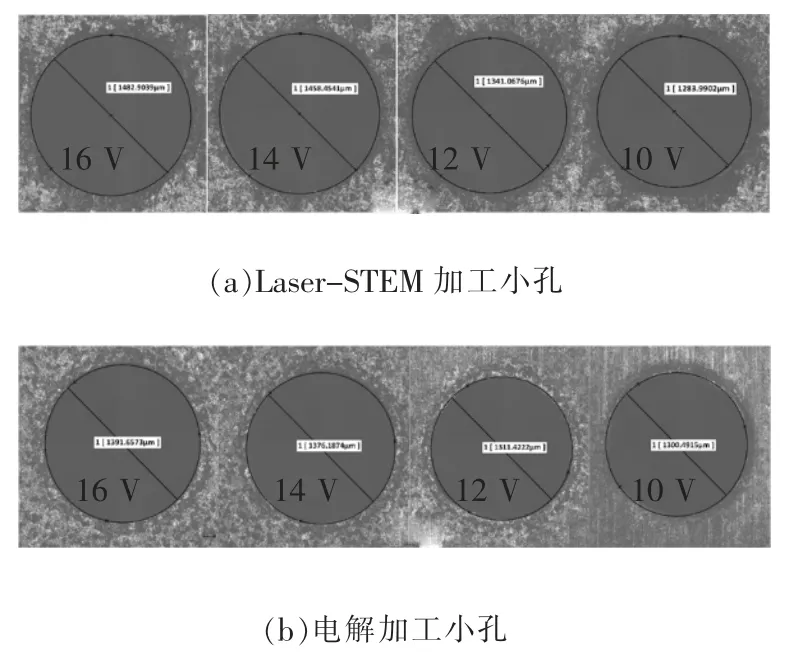

图10 是电解加工和Laser-STEM 加工小孔的对比,孔深均为2 mm,可见Laser-STEM 加工的小孔比电解加工的精度更高、质量更好。

图10 Laser-STEM 与电解加工的小孔对比

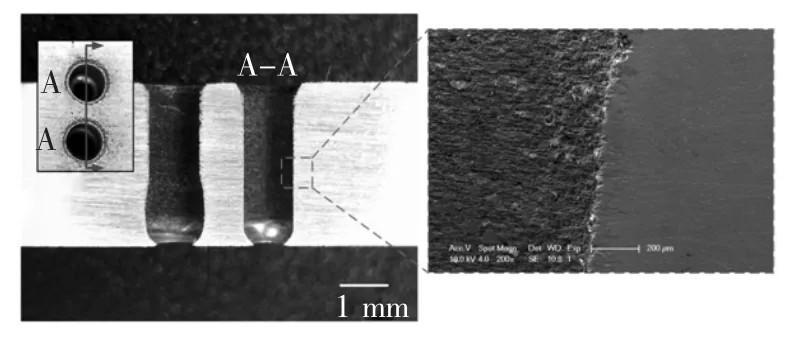

图11 是采用激光功率20 W、 加工电压18 V、电压脉冲频率10 kHz、占空比50%、工件进给速率1.25 mm/min, 在厚度为5 mm 工件上加工直径为1.2 mm 的小孔, 所得孔的入口直径为1.45 mm,出口直径为1.25 mm,复合型管电极内径为0.25 mm,外径为0.53 mm。 利用SEM 扫描电子显微镜对加工小孔表面的质量进行了检测和分析,加工表面无再铸层和热影响区。

图11 Laser-STEM 加工深度5 mm 小孔

4 结束语

采用光学仿真分析和理论计算对激光与复合型管电极的耦合机制进行了研究,揭示了管电极正对加工区域的激光能量密度空间分布特性,基于建立的Laser-STEM 加工试验平台, 初步进行了激光复合加工试验研究,并探讨了激光功率和加工电压对材料去除速率与加工精度的影响规律。 研究表明, 随着激光功率提高,Laser-STEM 加工材料去除速率增大,侧面加工间隙呈减小趋势,加工精度提高;随着加工电压增大,材料去除速率增大,但加工间隙也增大,导致加工精度降低。 基于理论和试验规律研究, 利用Laser-STEM 技术实现深度5 mm、直径1.2 mm 的小孔高效加工, 加工表面无再铸层和热影响区, 初步证明了Laser-STEM 技术的可行性和先进性。