硬质合金材料电火花磨削加工装置研制及试验研究

刘 宇,辛祥杰,马付建,杨大鹏,张生芳

( 大连交通大学机械工程学院,辽宁大连 116028 )

硬质合金是一种超硬材料,被广泛应用于航空航天、生物医疗、模具制造等领域[1],由于其极高的强度和硬度,硬质合金属于难加工材料。 目前对硬质合金材料的加工主要有机械磨削和电火花加工两种方法,机械磨削方法在加工过程中会产生大量的热量导致工件的磨削烧伤及金相组织变化,影响硬质合金的使用性能[2]。 而电火花加工方法是靠工具和工件两极间的脉冲性火花放电去除工件材料的,由于不受材料强度和硬度等限制,电火花加工被认为是加工导电超硬材料的主要方法,但存在加工效率低下的缺点,限制了硬质合金材料的电火花加工。

众多学者将电火花加工和磨削加工两种加工工艺结合在一起,探究电火花机械磨削复合加工的工艺规律。 Satyarthi[3]根据材料去除率和表面粗糙度对传统的金刚石磨削、电火花加工和电火花机械磨削复合加工等进行了比较,发现电火花机械磨削复合加工工艺可提供更好的表面粗糙度和材料去除率。 潘运清[4]通过实验分析了电火花机械磨削复合加工过程的工艺参数与加工效果之间的关系,结果表明:峰值电流、电压、脉冲宽度等参数对复合加工过程的工艺结果具有较明显的影响。 刘仁体[5]提出了电火花诱导烧蚀磨削修整复合加工方法,对钛合金TC4 进行了电火花加工、烧蚀加工、电火花诱导烧蚀磨削修整复合加工的对比实验,研究表明这种复合加工方法可显著提高加工效率。 Yadav[6]在电火花加工机床上,采用平面磨削的方法对复合砂轮的性能进行了测试,分析了脉冲电流、脉冲开启时间、脉冲关闭时间、砂轮转速和磨粒数对材料去除率和表面粗糙度的影响。 饶小双[7]针对大口径SiC 反射镜非球面成形磨削中存在的加工效率低、砂轮磨损等问题,提出了将电火花机械复合磨削应用于大口径SiC 反射镜非球面成形磨削加工的观点, 以提高其成形加工效率。 针对电火花机械磨削复合加工的研究日渐丰富,但电火花机械磨削复合加工也存在接触性加工、 砂轮导电性差造成放电不稳定等弊端。 电火花磨削加工方法可有效改善上述问题。 耿春明[8]采用块状工具电极的切向进给方式大幅提高了电火花磨削加工批量加工工件的一致性和生产率。 张桂香[9]研究了电火花磨削加工状态识别及检测方法,研制了间隙电压采样电路和专用模数转换卡及伺服控制系统, 实现了加工过程的智能控制。耿其东[10]在分析电火花磨削加工特点的基础上提出了大平面复合加工的原理, 设计出相应的加工装置,并实验验证了加工效果。

本文提出了一种适用于硬质合金等难加工材料高效加工的电火花磨削加工装置,开展了加工试验研究,探究了电极转速和峰值电流对工件表面粗糙度及材料去除率的影响规律。

1 电火花磨削加工装置的提出

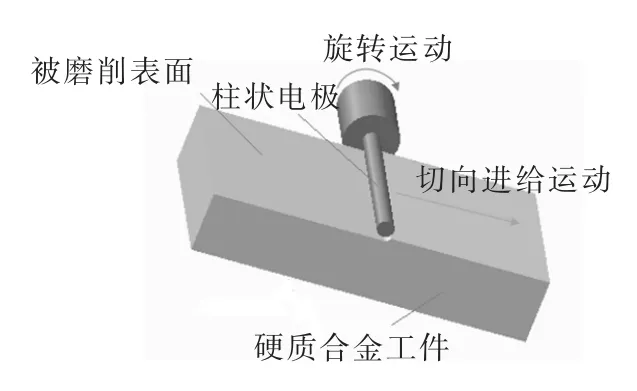

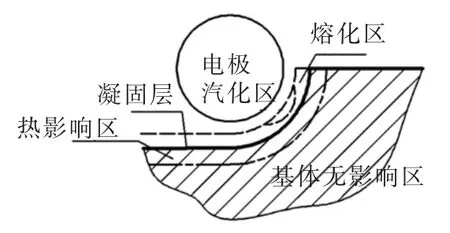

电火花磨削加工是在传统电火花加工的基础上,引入电极旋转运动,利用旋转的工具电极对工件材料进行电蚀加工,工具电极与工件材料不直接接触,通过电极的高速旋转强化放电间隙工作介质的循环,使极间充分消电离,间隙间很大的压力变化导致更有效的放电, 提高加工过程的放电稳定性。 该运动方式类似于“磨削”,因此被称为电火花磨削加工。 图1 是硬质合金材料电火花磨削加工装置方案示意图。 电火花磨削加工的优点在于电极在加工过程中不断旋转,电极损耗会均匀地分布在电极圆周上,充分延长电极的使用寿命;此外,加工过程中电极的旋转会带动工作液高速流动,从工件表面蚀除的金属颗粒会被流动的工作液冲走,改善放电环境,进而提高加工效率和表面质量。

图1 电火花磨削加工示意图

2 电控系统的研制

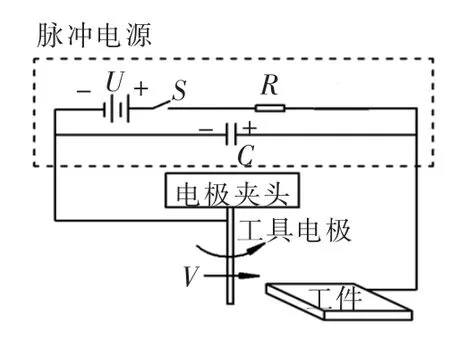

本文所述电控系统是实现电火花磨削加工所需电源系统的统称,包括脉冲电源、主轴转速调节系统和间隙控制系统。 本文采用弛张式脉冲电源进行设计, 用三个中间继电器分别控制三种RC 充电回路,使其短路电流分别达到2.8、1.4、0.7 A。由图2所示弛张式脉冲电源的设计方案图可见,主轴转速调节系统采用直流电机进行驱动,通过控制输入信号的占空比实现对直流电机的无极调速。 调速模块见图3。

图2 弛张式脉冲电源设计方案

图3 主轴转速调节系统

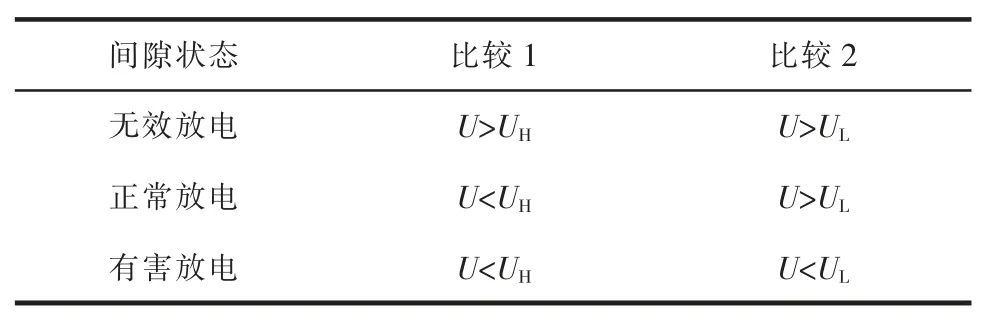

间隙控制系统以单片机为控制核心,应用间隙平均电压检测法间接地对间隙状态进行检测。 其方法是采集加工间隙的平均电压,再根据在比较器上设定的两个阈值电压加以比较,从而识别电火花加工的状态,根据间隙状态的识别结果,通过单片机编程给步进电机驱动器输送脉冲信号以驱动步进电机进行相应的进给与回退运动,实现电火花磨削加工的自动化。 图4 是间隙控制系统原理图。

图4 间隙控制系统原理图

根据间隙平均电压检测的方法,加工间隙的状态可分为三种情况(表1)。 当采集的间隙平均电压大于两阈值电压UH、UL时, 认为加工间隙过大,不足以击穿工作液介质放电,此时伺服驱动系统驱动步进电机进给;当采集的间隙平均电压处于两阈值电压之间时, 认为加工间隙处于正常放电状态;当采集的间隙平均电压小于两阈值电压时,认为加工短路,此时伺服驱动系统驱动步进电机回退。

表1 间隙状态判断

3 硬质合金材料加工试验

3.1 试验装置及试验设计

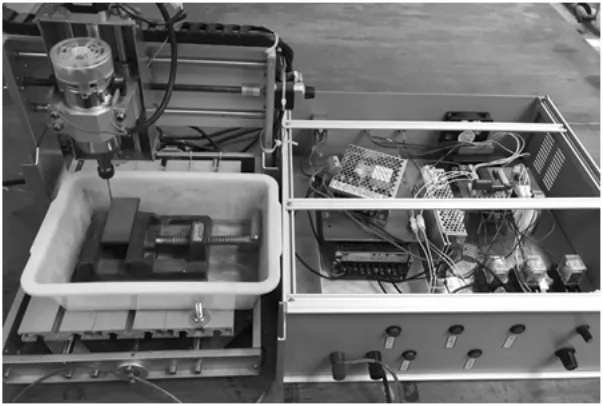

采用自行搭建的电火花磨削加工装置进行试验,如图5 所示,主要由主运动装置及电源系统组成, 可实现X、Y、Z 轴的移动及带动电极绕Z 轴高速旋转。 对硬质合金材料进行加工试验时,工件尺寸为20 mm×20 mm×4 mm, 工具电极为直径3 mm的钨电极,分别进行了两组单因素试验。 一组单因素试验设峰值电流为1.4 A, 电极转速分别为400、600、800 r/min,进行电火花磨削加工试验;另一组单因素试验,设电极转速为600 r/min,峰值电流分别为0.7、1.4、2.8 A,进行电火花加工和电火花磨削加工的对照试验。 两组试验探究了电极转速和峰值电流对工件表面粗糙度及材料去除率的影响。

图5 电火花磨削加工装置

3.2 工件材料去除率的测试

本文采用旋转柱状电极的侧面对工件表面进行磨削加工,由电火花成形加工原理可知,电火花加工后的表面会复制出工具电极的形状。 如图6 所示,电火花磨削加工后工件被蚀除的体积由两部分组成,一部分是一段平面的体积,另一部分是一段圆弧的体积。 平面的体积可通过游标卡尺或三维形貌仪测量获得,但圆弧的体积不能直接测量,因此,本文将该圆弧拟合成一个圆,将圆的半径近似为电极的半径,拟合方法见图7。

图6 电火花磨削加工后的形貌图

图7 电火花磨削加工蚀除部分拟合图

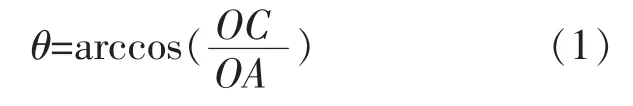

由于硬质合金工件厚度一致,只需计算去除材料的面积。 图7 中单剖面线代表硬质合金基体,双剖面线区域为被去除部分的面积。 将加工后的弧线AB 拟合为圆,圆心为O,拟合圆的半径近似为电极半径,连接OA 与OB,OB 与硬质合金表面相交于点C。 可用三维形貌测量仪直接测量出BC 的高度,再用拟合圆的半径减去BC 的高度即为OC 的长。

由于OA 和OC 在直角三角形OAC 里,因此可计算其夹角θ 为:

根据角度θ 可计算出扇形OAB 的面积S 为:

而三角形OAC 的面积S1为:

故可求出被磨削去除部分的面积S2为:

S2与硬质合金厚度的乘积即为去除部分圆弧处的体积。 而平面处的体积可通过测量得出的BC高度和磨削长度与硬质合金厚度相乘得到。 将去除的平面体积与圆弧体积相加,即为所求的材料去除体积。 因此,电火花磨削加工的材料去除率为:

式中:VV为工件被去除部分的体积,mm3;t 为加工时间,min。

3.3 电极转速对工件表面粗糙度及材料去除率的影响

3.3.1 电极转速对工件表面粗糙度的影响

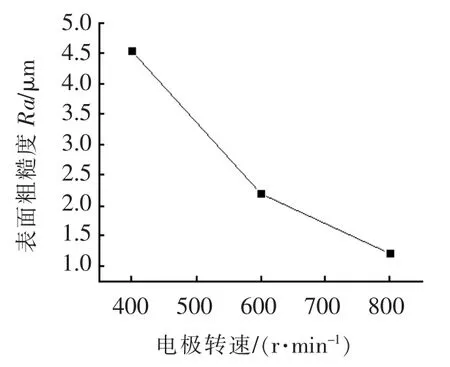

本文采用轮廓的算术平均偏差Ra 作为评价表面粗糙度好坏的指标, 选取取样长度为2500 μm,评定程度为5 倍的取样长度。 表面粗糙度采用光学三维表面形貌测量仪进行测量,检测时选择被测表面的三个区域进行测量,然后将三个区域测量的结果取平均值进行结果分析。 图8 是测量得到的电极转速对表面粗糙度的影响规律。 结果表明,随着电极转速的逐渐增大,工件的表面粗糙度值减小。 这是因为电极转速越高,产生的离心力就越强,对加工区域流场的扰动越大,会将加工蚀除的金属颗粒甩出放电间隙,改善放电环境。 在电极转速较低的情况下,由于电蚀产物来不及排出放电间隙,积累到一定程度后会造成电弧放电或短路异常放电,烧伤工件表面,进而影响工件的表面质量。 随着电极转速的提高, 工件的表面粗糙度值有明显降低,这是因为高转速产生的离心力加速了极间工作液的流动,加快了极间电蚀产物的排出,提高了放电稳定性,从而得到更好的加工表面。 因此,电极转速的变化会影响极间电蚀产物的排出,影响放电加工的稳定性,进而影响工件的表面粗糙度。

图8 不同电极转速对表面粗糙度的影响

3.3.2 电极转速对材料去除率的影响

根据拟合圆法计算的材料去除率结果见表2。由计算所得材料去除体积与加工时间的比值得出材料去除率,并得出材料去除率随着电极转速变化的规律。 由图9 可见,随着电极转速的增大,工件的材料去除率增大。 这是因为电极旋转带来的离心力会加强了极间工作液的扰动效果,促进电蚀产物的排出效率。 随着转速的增大,旋转电极对极间工作液的扰动效果增强,极间电蚀产物被有效地带离放电间隙,避免了电蚀产物的累积造成电弧放电或二次放电, 又因为电弧放电对金属几乎没有去除作用,故随着转速的增大材料,去除率会明显增大。

表2 不同电极转速下的去除体积

图9 不同电极转速对材料去除率的影响

3.4 峰值电流对工件表面粗糙度及材料去除率的影响

3.4.1 峰值电流对工件表面粗糙度的影响

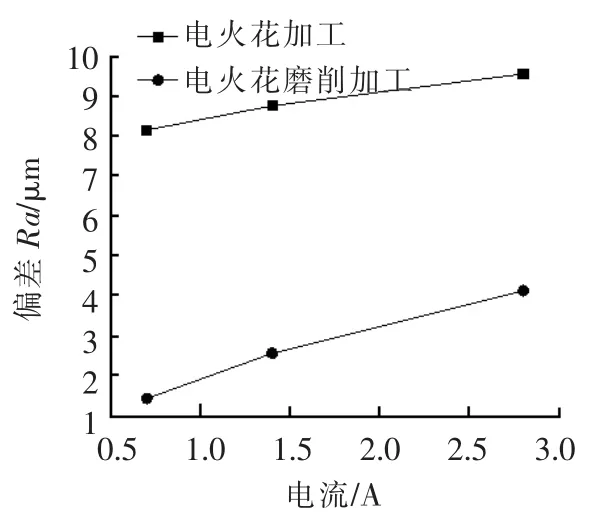

图10 是测量得到的峰值电流对表面粗糙度的影响规律。 结果表明,随着电流的增大,工件的表面粗糙度值也会增大。 这是因为,放电电流的大小会影响去除凹坑的大小, 在其他参数不变的情况下,电流越大,单次脉冲放电能量越大,蚀除凹坑的体积越大,表面越粗糙。 由图10 可见,在常规电火花加工工况下,工件表面均比较粗糙,这是因为常规电火花加工的极间排屑能力较差,而电蚀产物不断累积会造成电弧放电或短路异常放电、烧伤工件表面,进而影响工件的表面质量。 而在电火花磨削加工工况下的表面粗糙度值相较于电火花加工的工况明显减小,这是因为电极高速旋转对极间工作液的扰动会促进电蚀产物的排出, 改善加工环境,因此对表面粗糙度的改善较明显。

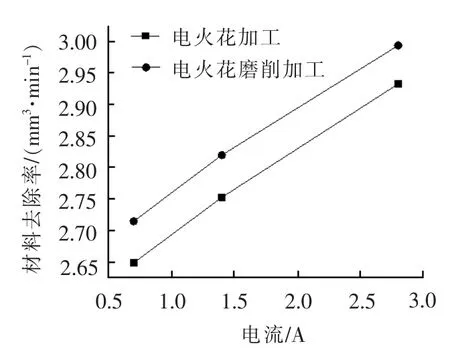

3.4.2 峰值电流对材料去除率的影响

图10 不同峰值电流对表面粗糙度的影响

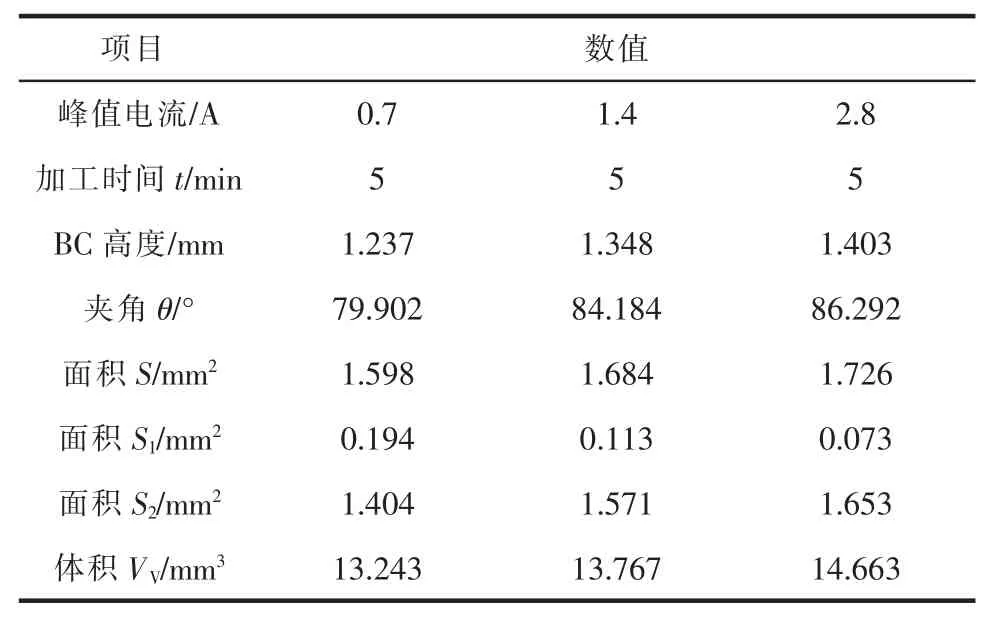

通过拟合圆法测量出两种加工工况下不同峰值电流的材料去除体积(表3、表4)。 根据计算出的材料去除体积与加工时间的比值得出材料去除率以及材料去除率随着电流变化的规律。 由图11 可见,在其他参数不变的情况下,电流的增大会显著提高工件的材料去除率, 且引入电极旋转运动后,工件的材料去除率会进一步提高。 这是因为放电电流的大小会影响去除凹坑的大小,在其他参数不变的情况下,电流越大,单次脉冲放电能量越大,蚀除凹坑的能力越强,加工效率越高。 对比两种工况还可看出,电火花磨削加工的材料去除率均比常规电火花加工的材料去除率高,这是因为磨削运动提供的高转速会在极间产生离心力,加快工作液的流动速度,利于更好的排屑,避免了电蚀产物在极间的累积而造成的电弧放电或二次放电。

表3 电火花加工下的去除体积

表4 电火花磨削加工下的去除体积

图11 不同峰值电流对材料去除率的影响

4 结论

(1)针对硬质合金材料硬度大、强度高的材料属性, 本文提出了一种新的电火花磨削加工装置,利用旋转电极的扰动改善极间加工环境,可提高加工效率并改善工件的表面质量。

(2)随着电极转速增大,材料去除率增大、表面粗糙度值减小;随着电流增大,材料去除率和表面粗糙度值均增大。 通过不同加工工况的对比试验,验证了电火花磨削加工相较于常规电火花加工可显著提高加工效率并改善工件表面质量。