高温合金深异形腔雾化烧蚀加工试验研究

白松凯,刘志东,孔令蕾,韩云晓,邱明波

( 南京航空航天大学机电学院,江苏南京 210016 )

为提高综合性能,航空航天发动机、武器装备等越来越多地采用新结构、新材料的整体构件[1]。 但是,有些整体构件的型腔、型面加工性差且包含深窄、复杂异形型腔,其材料多为钛合金、高温合金等难切削材料[2-3]。 在国内,针对宽叶间通道的闭式整体叶盘加工,西北工业大学通过研究已成功实现五坐标数控铣削的应用[4],然而对于狭窄或弯扭程度较大的异形通道, 在采用多轴数控铣削加工时,极易发生刀具干涉、刚度不足等问题,很难进行整体加工。 随着数控电火花加工技术发展为一种高水平的精密特种加工技术,电火花加工成为闭式复杂整体构件加工的有效解决方法[5]。 李刚等[6]针对带冠整体叶轮的加工难题进行了电火花加工工艺技术的研究,虽解决了能加工的问题,但受多种因素制约,电火花加工效率相对较低[7]。 因此,为解决具有典型深异形腔的闭式整体构件加工难题,本文利用放电诱导雾化烧蚀成形加工方法, 实现了高温合金GH4169 材料的深窄、异形腔的高效加工。

本文通过对比实验验证了放电诱导雾化烧蚀加工方法可满足深异形腔的高效加工要求。 针对异形腔加工深度增加,雾化烧蚀加工极间状态急剧恶化,无法维持正常持续加工的问题,本文提出分段雾化烧蚀成形加工方法。 采用计算流体动力学(computational fluid dynamics,CFD) 对整体电极直接加工与分段加工极间流场及颗粒运动轨迹进行了仿真分析与比较,还基于仿真结果进行了分段加工实验验证, 并加工出了高温合金GH4169 异形腔样件。 本研究具有重要的实际工程应用价值。

1 实验及结果分析

1.1 实验装置

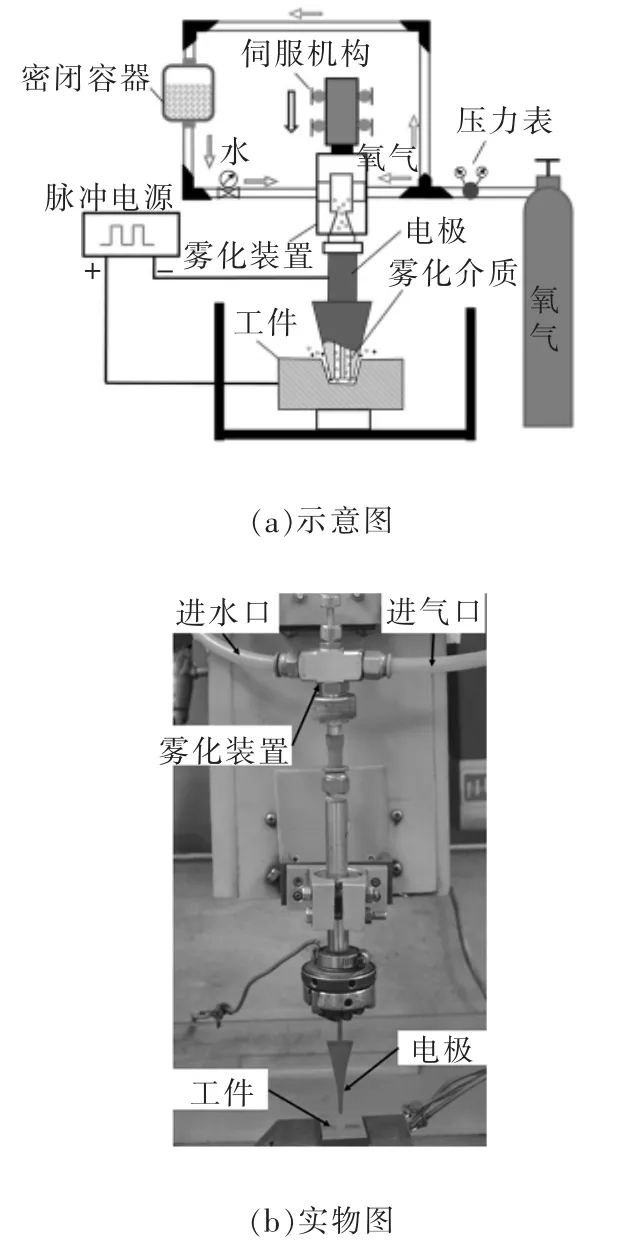

图1 是气雾介质电火花成形加工系统原理及实物图。 可见,高压气体和液体分别通入雾化装置,高压气体在雾化装置中将水流冲裂,并与之在装置内部相互混合,形成气雾工作介质;工作液由高压氧气介质供给压力,此封闭雾化系统可实现长时间加工状态下的稳定雾化介质供给,满足放电烧蚀极间需要高压、高质量雾化介质的要求。 加工介质通过多孔紫铜管进入工件与电极之间的加工区域,辅助装置固定在机床主轴上并作伺服进给运动。

图1 加工装置示意及实物图

1.2 实验内容及参数

为验证雾化烧蚀加工在深异形腔加工中的优势,实验选用相同的参数进行了雾化烧蚀加工与传统内冲液(自来水)电火花加工对比实验。 实验条件见表1。实验采用正极性加工,加工时间为140 min,并通过称重计算的方法比较了两种加工方式的加工效率与相对电极损耗率,还将加工后的样件对称剖开,进行了结果分析。

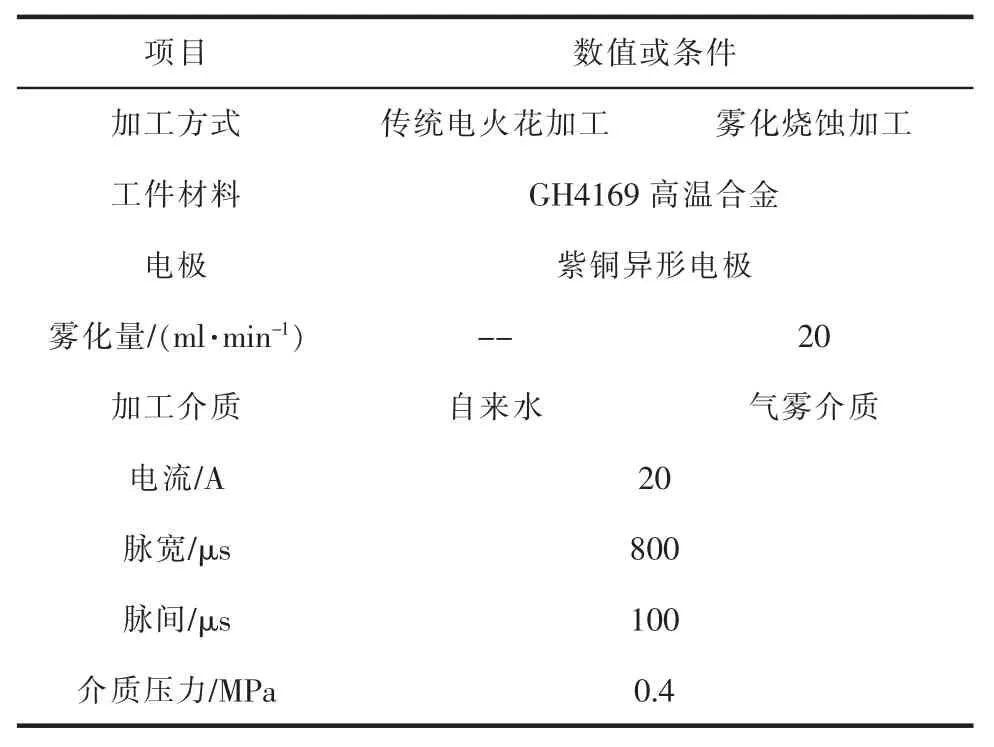

表1 实验条件及参数

1.3 异形电极的制备

整体构件异形通道形式多样, 图2a 是典型径向扩压器及其流道图。 可见,其流道是一段具有固定轴线且截面形状沿轴线方向变化的流道。 实验时,对该流道进行了简化仿形并选择紫铜作为电极材料进行电极制备。 制备紫铜异形电极时,先在UG软件中建立了电极模型, 并通过编程生成G 代码,再将G 代码输入到数控铣床进行加工。 加工好的紫铜件与多孔紫铜管连接, 制成如图2b 所示的异形流道电极。

图2 扩压器及其仿形流道电极

1.4 对比实验结果及机理分析

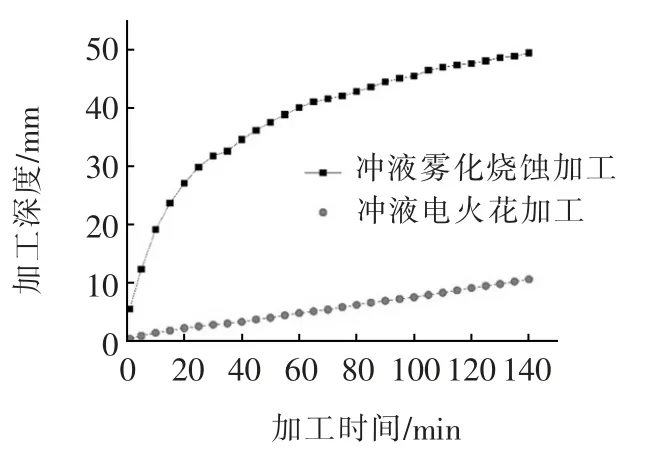

实验结果分别见图3、图4。 可知,雾化烧蚀加工方法在加工效率与加工深度上相比于传统电火花加工具有明显优势。 由图3 可见,内冲液电火花加工的过程虽然稳定,但加工效率极低,在140 min内的加工深度仅10 mm,该深度不到整个流道长度的1/6,加工效率低于2 mm3/min,且在异形流道加工的前半段,材料的蚀除体积较小,继续向下加工时,随着加工面积的增加,加工速度势必降低,故运用传统内冲液电火花加工方法加工异形腔耗时长,不能满足高效加工要求。 而采用冲液雾化烧蚀加工方法, 在140 min 内的加工深度可达45 mm 以上,加工效率大于20 mm3/min,是传统内冲液电火花加工效率的13 倍多。

图3 两种方法加工深度随着时间变化对比曲线

图4 两种方法的材料蚀除率与相对电极损耗率对比

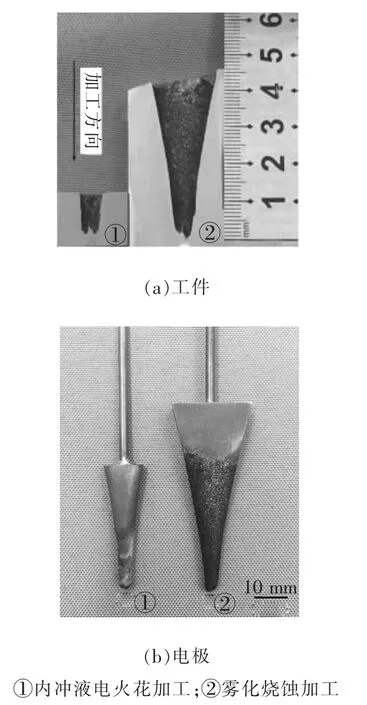

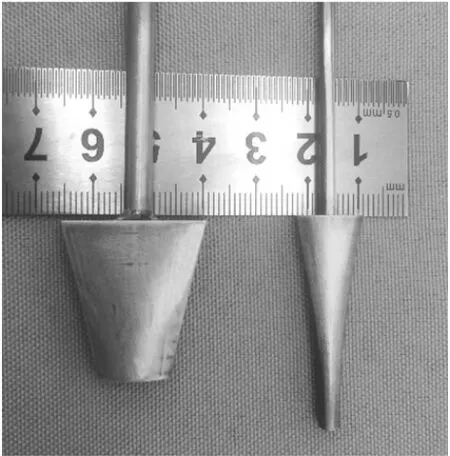

图5 是两种加工方法的异形腔与电极对比。 可见,雾化烧蚀加工的型腔侧壁和电极表面都有黑色氧化物附着,但型腔表面质量相较于传统电火花加工的型腔无明显差别。 这是因为首先,气雾介质具有分散极间能量的特点,加工表面质量较好;其次,由于加工后期气雾介质供给不足,加工后半段更加依靠放电来蚀除材料,起到了表面修整的作用。 虽然传统冲液电火花加工电极表面无黑色氧化物,但是由于型腔内积水,电极经长时间浸水,其表面会有一层锈蚀物。

图5 两种加工方法的型腔与电极图

为验证加工过程中的放电状态,实验分别采集两种加工方法的放电波形并进行对比分析。 由图6可见,两种加工方法的放电电流基本相同,但峰值电压存在较大差异。 传统冲液电火花加工的峰值电压约为90 V,这是因为水为弱电解质,在电场作用下会发生弱电解并产生漏电流[8],空载电压会低很多;雾化烧蚀加工的峰值电压可达220 V,这是因为烧蚀加工时的加工区域内有氧气而不会产生电解,对空载电压几乎无影响,峰值电压较高[9],因此雾化烧蚀加工的加工状态更好,放电概率更高,加工效率也更高。

图6 两种加工方法放电波形对比

分析实验结果可知,雾化烧蚀的加工速度随着加工深度的增加而逐渐降低。 这一方面是因为随着加工异形腔的深度增加,加工面积逐渐增大;另一方面是因为排屑不畅,加工产物快速凝结而无法排出细窄且长的流道,会堵塞在加工区域并造成放电集中、拉弧现象频繁,且该现象随着加工深度的增加而变得更加严重,在加工后期还会不断出现退刀现象,导致正常加工无法进行。 实验证明,在异形腔的加工过程中,若加工深度在30 mm 以内可实现无障碍快速加工;若加工深度在40 mm 以内基本可实现持续正常加工;若型腔深度大于40 mm,会大量出现拉弧及退刀现象,造成加工无法正常进行。 此外, 外圆直径3 mm 的多孔铜管作为介质通入的唯一途径,在流道的后半段加工过程中已无法满足所需氧气的供给,这也造成加工速度降低。由凌加健[10]的研究可知,通介质孔径对氧气的覆盖面积有重要影响,随着加工深度的增加,待加工面的面积也在增加, 无足够氧气与活化基体材料发生烧蚀反应,加工速度势必放缓。

为解决上述加工问题,本文提出分段加工异形腔的方法:将深异形腔沿轴线分为多个加工单元逐次加工,不同的加工单元依照实际加工要求选择相应的加工参数,加工后的型腔表面利用整体电极进行表面修整, 去除多段加工产生的加工连接痕,同时保证加工表面精度。

2 仿真分析

2.1 仿真条件

利用Workbench fluent 软件对加工流道内的介质压力与蚀除颗粒运动进行仿真,建立了异形电极与电极分段后加工流场的几何模型。 为方便研究,采用了电极内部流场直径分别为2.5、3.5 mm 的两种圆柱体。 极间流场模型如图7 所示,流体通过铜管进入极间后, 经由极间底部间隙从侧壁间隙流出。 为简化计算,仿真时将底面放电间隙与侧面间隙均设为0.1 mm,并对流场模型进行网格划分。

图7 加工流道模型图

由于到达工件表面的混合雾化介质中液体的体积分数占比较低,故将介质简化为氧气和蚀除颗粒,其中氧气为连续相,蚀除颗粒为离散相。 用欧拉-拉格朗日方法[11]对流场及蚀除颗粒进行研究。仿真的假设条件如下:

(1)气体介质为氧气,其密度和运动粘度分别为 1.43 kg/m3和 1.59×10-5m2/s。

(2)工件材料是密度为 8240 kg/m3的 GH4169高温合金;将固相蚀除产物简化为直径10 μm 的均匀实心球形颗粒[12],其初始速度为0 m/s。

(3)模型入口边界条件为:进口压力0.4 MPa,出口压力为标准大气压,即101 325 Pa,稳态流动。

(4)通过雷诺数值判断流体流动特性[13],当Re>2300 时,液流处于湍流状态;当Re<2300 时,液流处于层流状态。结合计算表达式Re=vd/ν(其中,v 为入口流速;d 为入口直径;ν 为气相材料粘度),根据实验测得气体的体积流量为2.2×10-4m3/s, 可计算出流体的入口流速v=45 m/s。 紫铜管直径有两种,分别为2.5、3.5 mm,可直接计算通气直径2.5 mm 时,雷诺数Re=7089>2300,故流体状态为湍流,选择kξ 湍流模型。

2.2 仿真结果分析

图8 为两种加工方式下的极间流速仿真图。 由图8a 可见,流道底部是介质流速最高的区域,流道中间区域的流速降低,流道出口处的流速为0,这说明氧气介质无法覆盖整个加工流道,烧蚀反应集中在流道下半部分,而流道上半部分由于氧气介质供给不足, 实际只能依靠放电加工方式进行材料蚀除。 如图8b 和图8c 所示,在分段后的两部分流道内,介质流速分布规律与图8a 所示相同,故主要观察流道出口处的流速数值。 经观察可知,这两部分流道的加工介质流速在流道出口处均大于0, 这证明氧气可覆盖整个加工区域,从而保证整个加工过程都有烧蚀反应发生。

图9 为两种加工方式下颗粒随着时间运动的轨迹图。 观察图9a 可知,由于整段流道的深度大,颗粒在流体带动下无法冲出加工流道; 持续加工时,蚀除颗粒和阻值较大的反应产物不断积聚在加工流道内, 会导致极间状态的恶化。 图9b 和图9c为分段加工蚀除颗粒的运动轨迹图。 从仿真结果来看,理论上分段加工时所有的反应产物和蚀除颗粒都能顺畅地排出极间,不会出现蚀除产物堆积严重的情况。

图8 极间流速仿真图

图9 颗粒随时间运动轨迹图

综上所述,在对比实验中,雾化烧蚀加工的后半段加工速度变慢,其加工状态不稳定的原因是整段加工深异形腔时,极间存在加工介质供给不足与排屑不畅的问题。 根据仿真结果,将流道从中部靠上的位置进行划分,分段以后的两段流道极间都不存在上述问题。

3 分段加工

3.1 分段加工实验验证

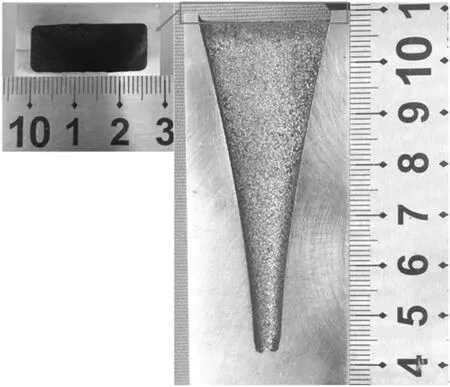

依照仿真结果,将电极分为长度38 mm 的前半段和长度30 mm 的后半段。经电火花线切割后制备的电极实体见图10。 针对体积较大的电极后半段,将内孔的孔径扩为5 mm,并改用外圆直径5 mm 的多孔紫铜铜管与其连接作为电极。 因为该部分约占整个型腔体积的70%,故需高效去除材料,且为达到高效加工目的,需更大的管径增强排屑和保证氧气能基本覆盖加工区域。

图10 分段电极实体图

图11 是前、后两段的加工数据。 由于两次加工都能保证充足的气雾氧气介质覆盖加工区域,每段加工都存在持续的烧蚀现象,加工效率始终维持在较高水平。 至于加工速度有略微下降,更多是因为加工面积随着深度增加而增加; 又因为排屑效果好,烧蚀后的产物不易在极间积累,加工过程中几乎不存在短路、放电集中等不正常现象,加工过程更加稳定。 去除更新电极的时间,将整个异形腔加工到67.5 mm 深度时所需时间为150 min, 对比直接加工45 mm 深度耗时140 min 的情况,仅多花费了10 min 的时间,加工效率得到了明显提升。

3.2 表面修整

上述实验证明:分段雾化烧蚀加工方法不仅可提高异形腔加工深度,其加工效率也有很大幅度的提升。 但是由于分段式加工采用了高能量加工参数,其电极损耗较大,无法保证粗加工的型腔成形精度,分段加工后的型腔表面存在连接痕,表面质量过差,需对加工后的型腔进行表面修整。 表面修整时,选用传统冲液电火花加工方式,修整后的高温合金异型腔样件见图12。理论设计的流道出口尺寸为25 mm×10 mm、进口直径为4 mm、型腔深度为68 mm。由于存在电极损耗和加工偏差,实际加工得到的型腔出口尺寸为26 mm×10.8 mm、进口直径为4.4 mm、型腔深度为67.5 mm。 因此,在利用电火花加工方法进行修整前,应预留0.4~0.5 mm 的加工余量较为合适。 利用表面粗糙度检测仪测得的修整后的型腔表面粗糙度为Ra6.0 μm。

图11 分段加工数据

图12 修整后的异形腔样件

4 结论

(1)雾化烧蚀加工高温合金的加工效率可达到传统冲液电火花加工的13 倍多, 而电极相对损耗率增加了不到1/3。 可以证明,雾化烧蚀加工具有高效加工、加工状态稳定的特点,适合进行深异形型腔加工。

(2)通过仿真分析加实验验证的方式证明了分段加工可提高异形腔加工深度,气雾介质的有效利用使其加工效率也得到了提高; 分段加工67.5 mm深异形腔的时间约为150 min, 而直接加工的型腔深度只能达到50 mm 以内,耗时140 min。

(3)加工所得高温合金异形腔样件通过传统冲液电火花进行表面修整,修整后的型腔表面粗糙度为 Ra6.0 μm。