微槽管电极射流电解铣削加工仿真与试验

罗金星 ,房晓龙 ,2,朱 荻 ,2

( 1.南京航空航天大学机电学院,江苏南京 210016;2.直升机传动技术国家级重点实验室,江苏南京210016 )

近年来,微槽结构在电力电子、航空航天、能源化工、生物工程等高技术产品领域的应用广泛[1],其加工方法主要包括塑性微成形、微细铣削、电火花加工及激光加工等。 其中,塑性微成形存在成形力大、模具磨损大、残余应力大等问题[2];微细铣削加工存在刀具磨损、加工效率低、残余应力与加工毛刺不可避免等问题[3];电火花加工电极损耗严重,微槽表面甚至会出现微裂纹等缺陷[4];激光加工存在翻边现象和热影响层等缺陷[5]。

国内外研究人员期望利用管电极射流电解铣削特有的加工原理来解决微槽的制造难题。 管电极射流电解铣削是采用中空金属管或喷嘴作为工具阴极, 电解液从阴极中高速流出冲击到工件表面,依靠阳极电化学溶解原理在工件上加工出凹坑或凹槽的加工技术[6]。 相对于其他加工技术,管电极射流电解铣削具有理论上无工具损耗、 表面完整性好、加工与材料的机械性能无关等优点。 Kunieda 等[7]将管电极射流电解铣削结合精确的数控算法在圆柱面上加工出槽深 30 μm 的微槽。Hackert 等[8]采用管电极射流电解铣削技术加工出带微群槽结构的微反应器,槽宽和槽深分别为200 μm 和60 μm。钱军等[9]提出了同轴抽吸电解铣削加工技术,将电解液液滴限制在较小的区域内而不扩散到其他非加工区域,加工出的微槽表面质量良好。 Clare 等[10]通过改变喷嘴尖端的几何形状,调控其电流密度分布以加工出不同横截面形状的微槽。 陈晓磊等[11-12]提出了导电掩模电解铣削加工方法和绝缘掩膜电解直写技术用以减小槽边缘的杂散腐蚀,以加工出高表面质量的微槽。 王芯蒂等[13]通过调整电解液射流反射形状来避免电解液与槽边缘接触以减小槽边缘的杂散腐蚀。

本文以电极扫描速度为重点研究对象,首先通过CCD(电荷耦合器件)摄像机观察电解液液流分布,建立微槽射流电解铣削加工的电场模型,仿真分析加工电极扫描速度及多次重复扫描加工模式的影响,最后利用优化的扫描速度在多次重复扫描加工模式下加工S 形曲线槽。

1 管电极射流电解铣削加工原理

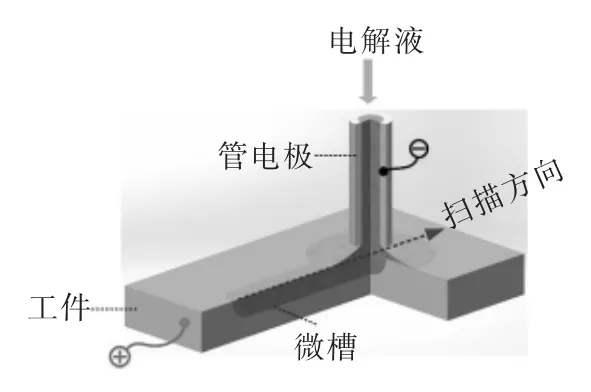

图1 是管电极射流电解铣削的加工原理,中空金属管作为工具阴极,电解液从阴极中高速流出冲击到工件表面,随着工具阴极平行于工件表面做扫描运动,工件阳极在电化学溶解作用下被逐渐加工出微槽。

图1 管电极射流电解铣削加工原理图

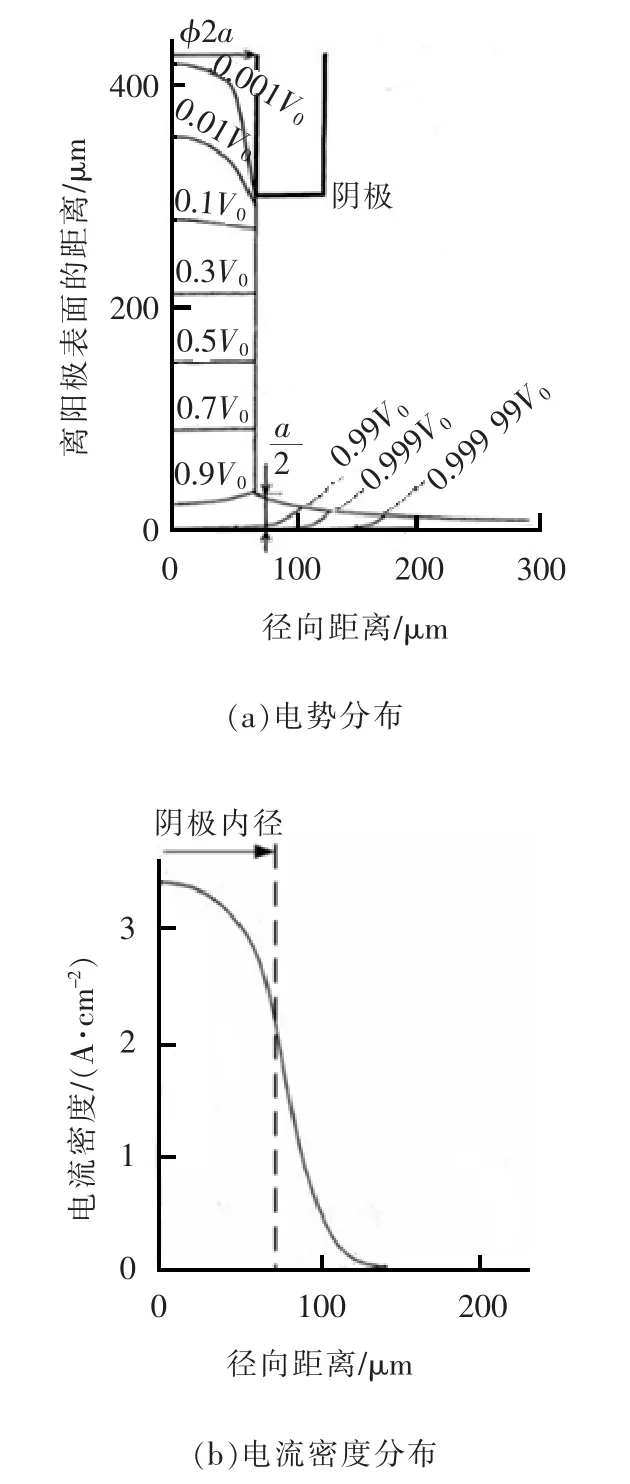

电解液冲击到工件表面后向四周散开,在工件表面会形成一层电解液膜。 与射流液柱尺寸相比,电解液膜极薄,大部分电流都被束缚在电解液柱中心区域内, 而电解液膜处的电流密度迅速下降,见图2。

在管电极射流电解铣削加工中,材料的去除量取决于工具扫描过程中流经工件表面的电量,所以阴极扫描速度直接影响微槽的深度。 相同深度的微槽既可通过低扫描速度一次加工成形,也可以利用高扫描速度多次重复扫描加工叠加得到。 本文指的多次重复扫描加工是指在第一次加工出微槽后,管电极沿着原路径返回时继续对微槽进行加工,依此可进行多次扫描加工。

图2 管电极射流电解铣削加工的初始状态[7]

2 管电极射流电解铣削加工仿真

2.1 加工条件与参数设置

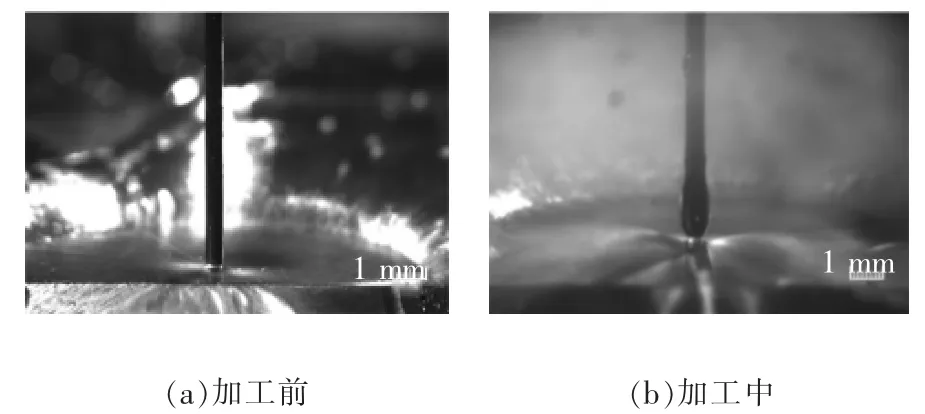

图3 是利用CCD 摄像机观察管电极射流电解铣削加工试验前和试验中的电解液液流分布情况。可见,加工前,电解液从管电极喷出冲击在工件表面,然后向四周散开,会在管电极的外围形成水跃现象;加工中,工件表面均覆盖在流动的电解液下。

图3 管电极射流电解铣削加工的电解液分布

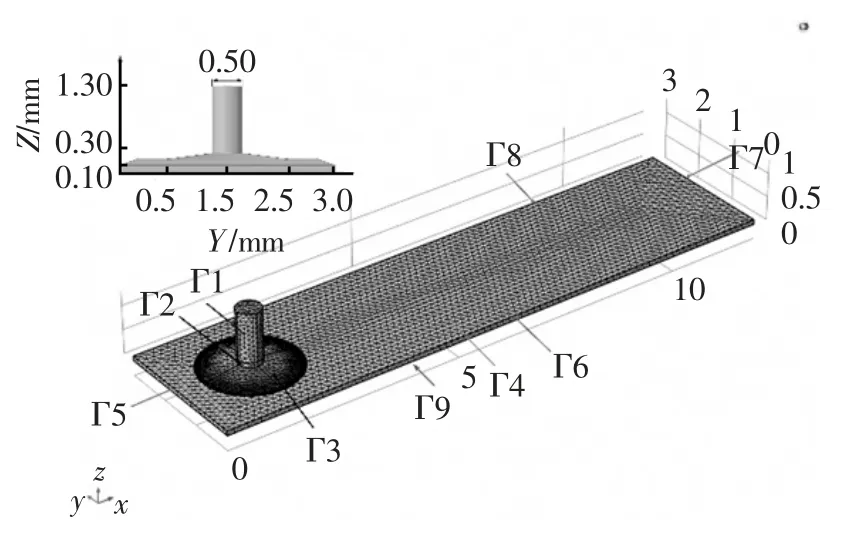

图4 是根据以上电解液液流分布而建立的管电极射流电解铣削加工电场模型。通过Comsol 软件进行加工过程仿真,模拟加工中的电流分布和微槽成形过程。

图4 管电极射流电解铣削加工电场仿真模型

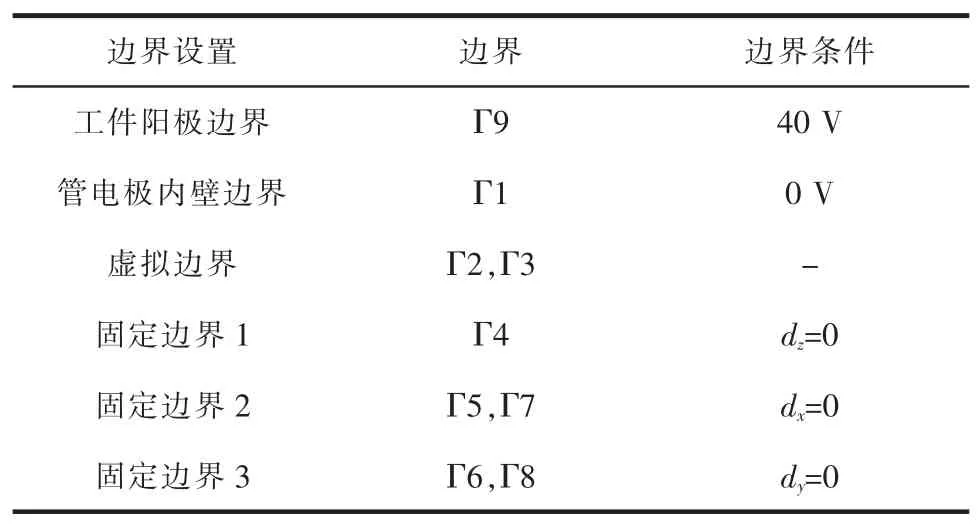

根据电化学加工原理,对电场模型中各边界进行设定,具体见表1。 电场仿真中,将管电极内壁设置为接地,工件表面设置为电势边界,扫描加工长度设置为10.0 mm,电导率设置为10.5 S/m。

表1 电场仿真边界条件

2.2 单次扫描扫描时速度对微槽轮廓的影响

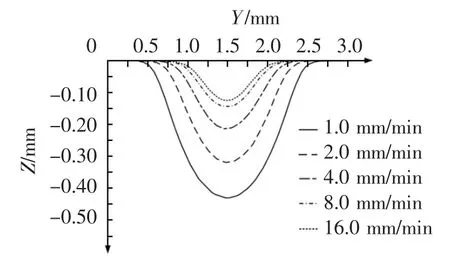

单次扫描时, 将管电极扫描速度设置为1.0、2.0、4.0、8.0、16.0 mm/min,并依次进行轮廓仿真,得到的微槽轮廓见图5。 可见,在单次扫描加工中,管电极扫描速度越高,加工出微槽的槽深越浅、槽宽越窄,这是由于电极扫描速度越快,有效加工时间越短,工具阴极流经工件表面的电量减少,使得材料的去除量减少。

图5 单次扫描加工不同电极扫描速度仿真出的微槽轮廓

2.3 多次重复扫描时扫描速度对微槽轮廓的影响

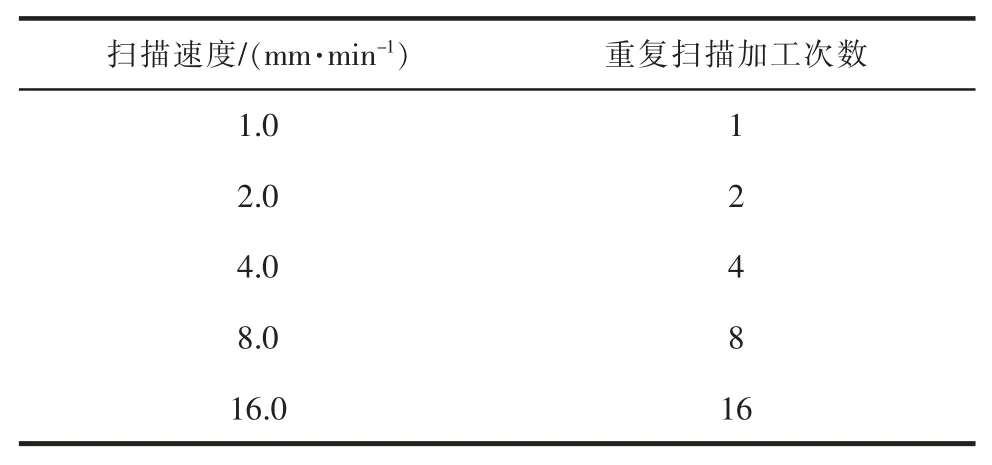

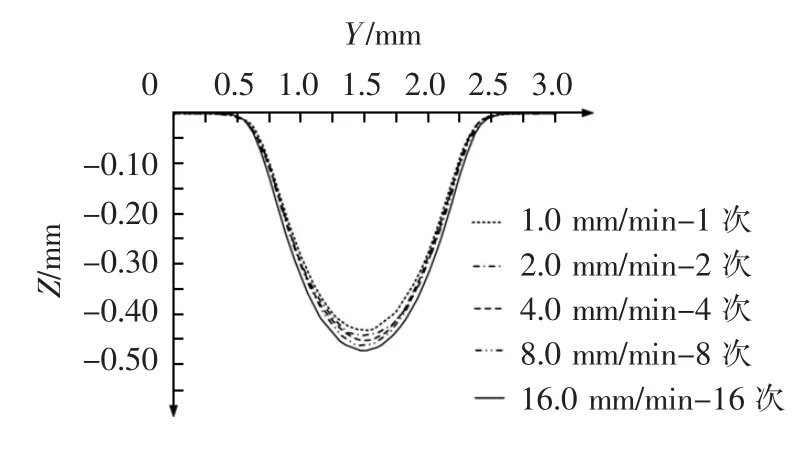

在进行多次重复扫描时,将有效加工时间均设置为10 min,可得到不同的电极扫描速度在仿真中对应的重复扫描加工次数,见表2。图6 是仿真得到的微槽轮廓,可见在相同的有效加工时间下,扫描速度越高,对应多次重复扫描加工出的微槽越深。

表2 多次重复扫描时,不同电极扫描速度对应扫描加工次数

图6 多次重复扫描时,不同电极扫描速度仿真出的微槽轮廓

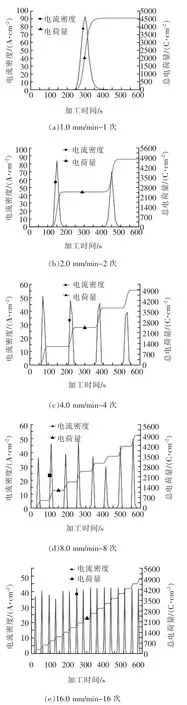

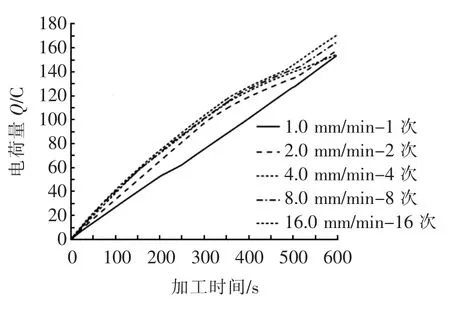

为进一步分析不同扫描速度及多次重复扫描加工对微槽成形过程的影响,以流经微槽中某点的电荷量进行判断。 选取微槽长度的中心点处(即加工长度5 mm),得到不同扫描速度对应的电流密度和流经的电荷量。 由图7 可见,有效加工时间相同时,扫描速度越快,多次重复扫描加工模式下某点通过的电荷量越多, 则该点处的材料去除量越大,加工的微槽越深。

3 管电极射流电解铣削加工试验

3.1 试验系统与加工参数

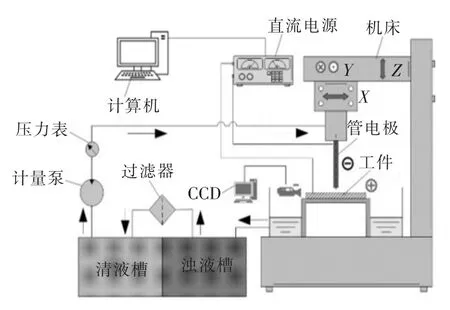

图8 是管电极射流电解铣削加工试验系统,主要包括机床、直流电源、电解液循环系统、运动控制系统等。 机床为试验加工提供平台,运动控制系统控制工具阴极进行扫描移动,直流电源提供分辨率为0.001 V 的电压输出,电解液循环系统由计量泵、清液槽、浊液槽、过滤器及压力表等构成。 试验时,工件安装在加工平台上, 管电极安装在主轴上,可沿着XYZ 轴运动。 此外,CCD 摄像机可对电解液液流分布进行观察。

图7 多次重复扫描微槽中心点处的电流密度和电荷量

图8 管电极射流电解铣削加工试验系统

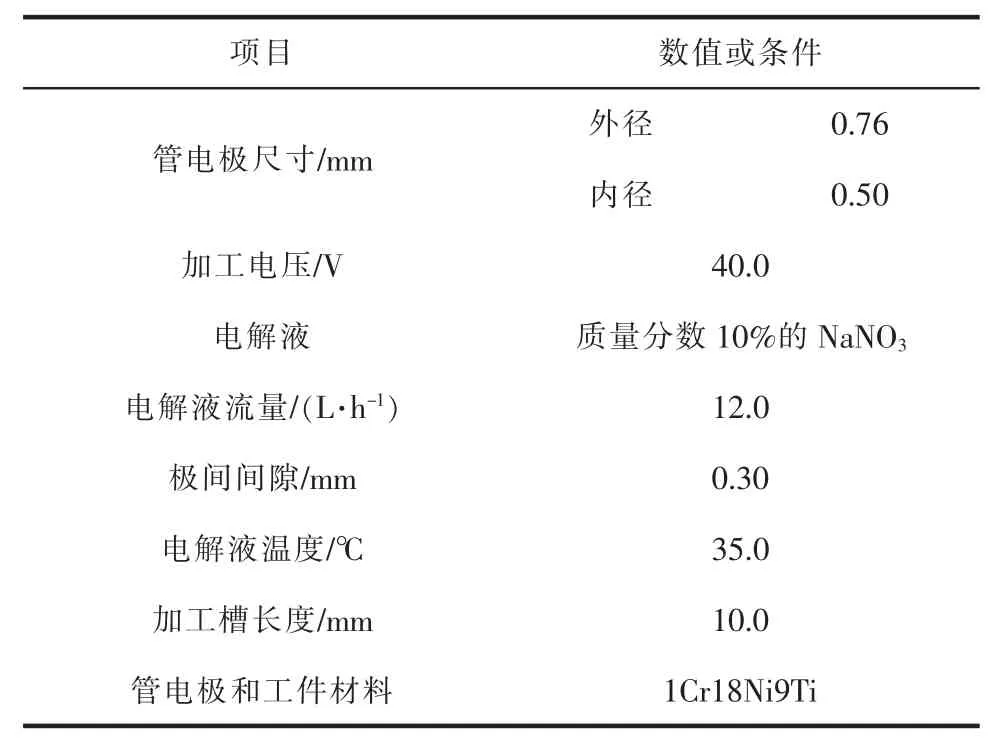

本试验旨在研究不同扫描速度及多次重复扫描加工对槽深的影响,选取的具体加工参数见表3。加工完成后,用电火花线切割开取下工件,超声清洗后烘干,再用工具显微镜观测加工后的微槽。

表3 管电极射流电解铣削加工试验参数

3.2 单次扫描时扫描速度对微槽尺寸的影响

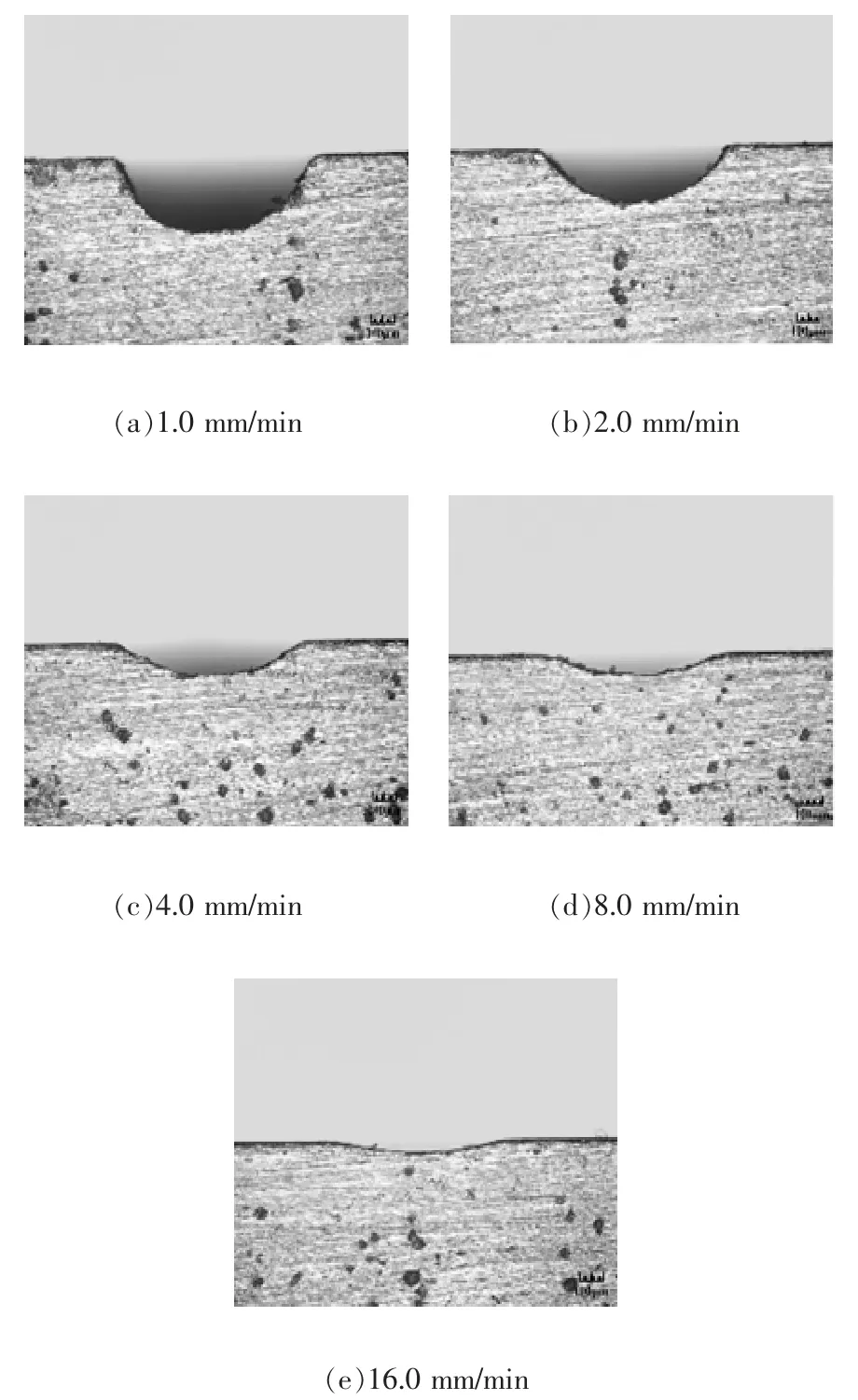

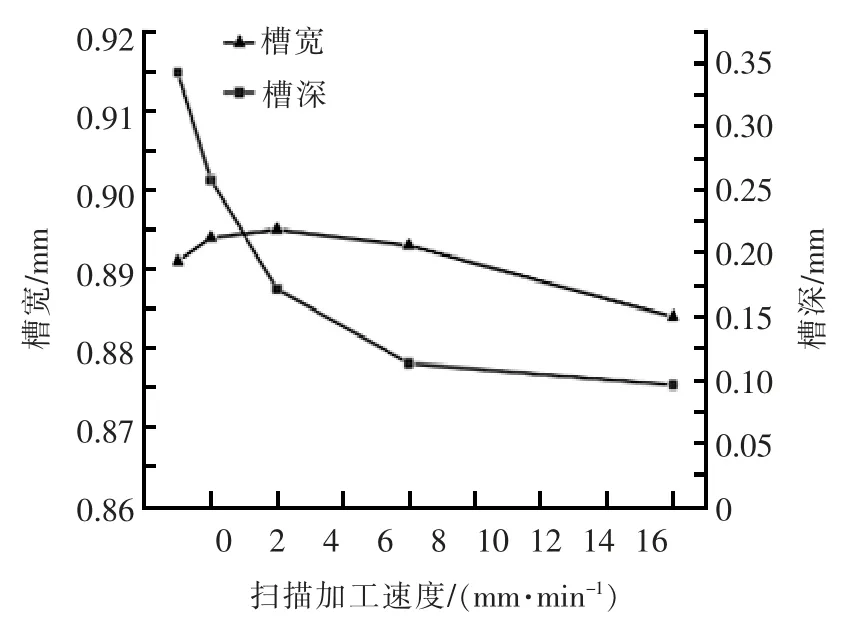

单次扫描时, 加工的扫描速度同样选取1.0、2.0、4.0、8.0、16.0 mm/min,扫描加工次数为 1 次,其他加工参数同表3, 不同扫描速度下单次扫描加工出的微槽横截面见图9。 可见, 其他加工参数相同时,槽深与阴极扫描速度成反比,这是由于加工的微槽长度相同时,低扫描速度意味着有效加工时间越长,流经工件和管电极之间的电量越多,工件材料去除量越多,则加工出的微槽槽深越深。

图10 是不同扫描速度单次扫描加工的微槽深度和宽度,可见微槽宽度变化很小,这是由于相同内径的管电极在工件表面的电解液液流分布无明显差别,因此工件表面的电流密度分布在宽度上较一致,即使在扫描速度不同的情况下加工出的微槽宽度变化依旧很小。 此外,对比试验与仿真结果可知, 仿真加工出的微槽比试验加工的要深一些,这可能是由于仿真中并未考虑到电流效率等因素的影响。

图9 单次扫描加工中不同扫描速度加工出微槽的横截面

图10 单次扫描加工不同扫描速度加工出的微槽深度和宽度

3.3 多次重复扫描时扫描速度对微槽尺寸的影响

依据表2 进行不同扫描速度下的多次重复扫描加工试验,试验加工的微槽长度为10.0 mm,有效加工时间为10 min,其他加工参数见表3。

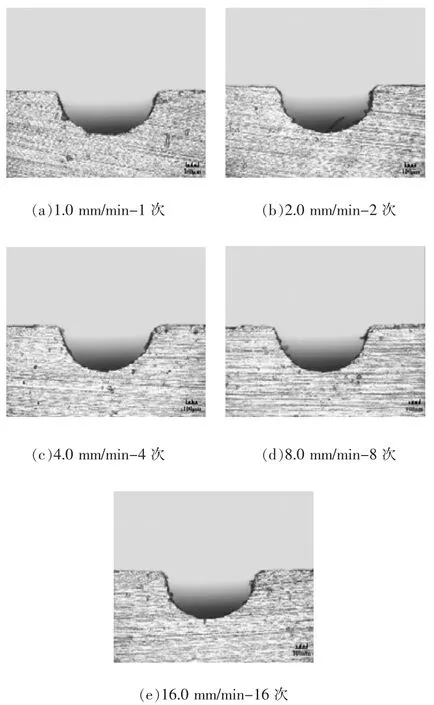

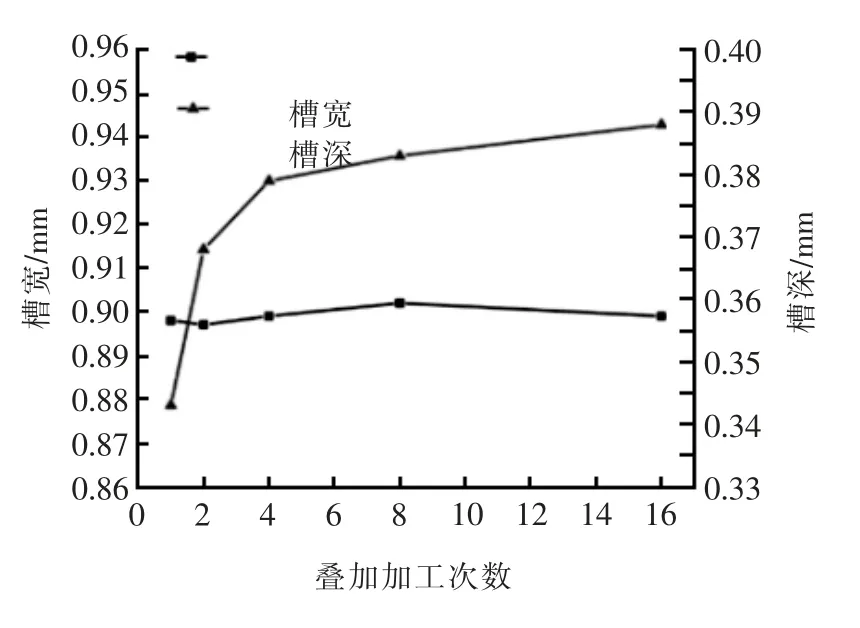

图11、 图12 是不同扫描速度下多次重复扫描加工出的微槽的横截面、槽宽和槽深。 可见,当有效加工时间相同时,电极扫描速度越高对应多次重复扫描加工出的微槽越深。

图11 多次重复扫描加工时,不同电极扫描速度加工出的微槽横截面

图12 多次重复扫描加工时,不同扫描速度加工出的微槽槽宽和槽深

图13 是多次重复扫描加工试验中工件和管电极之间的实际电量。 结合图12 分析, 扫描速度越高,重复扫描加工的次数越多,工件和阴极之间流经的电量越多,阳极去除材料量则越大,加工出的微槽就越深。 因此,高扫描速度多次重复扫描加工有助于提高微槽的加工效率。

图13 多次重复扫描加工时,不同扫描速度加工微槽的实际电量

3.4 多次重复扫描加工曲线槽

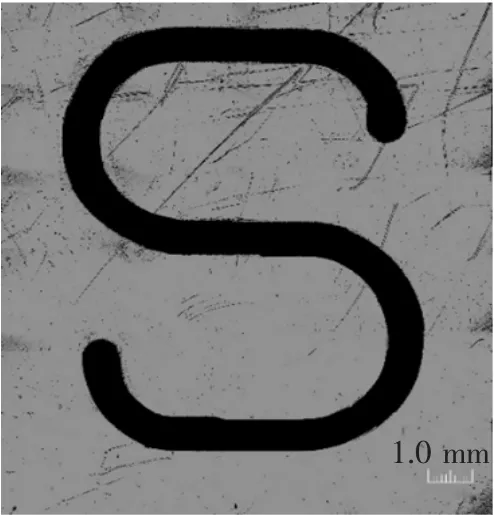

根据上述结论,利用高扫描速度多次重复扫描加工曲线槽。 受机床运动精度限制,选用扫描速度为2.0 mm/min,重复扫描加工次数为2 次,在工件表面加工出S 形曲线槽, 见图14。 微槽的深度为376 μm,微槽边缘无明显杂散腐蚀,表面质量较好。

图14 S 形曲线槽

4 结论

本文研究管电极射流电解铣削加工中电极扫描速度在单次扫描、多次重复扫描加工模式下对槽宽与槽深的影响,通过仿真和试验得到以下结论:

(1)单次扫描加工时,其他加工参数相同,加工微槽的深度与阴极扫描速度成反比。

(2)多次重复扫描加工时,在相同的有效加工时间下,扫描速度越高,对应的多次重复扫描加工出的微槽越深。

(3)采用扫描速度2.0 mm/min、重复扫描加工次数为2 次,加工出深度376 μm 的S 形曲线微槽,微槽边缘无明显杂散腐蚀,表面质量较好。