降低低碳低硅铝镇静钢脱氧剂成本工艺实践

任 涛,陈洪民,王 涛,刘 林

(日照钢铁控股集团有限公司,山东 日照276806)

1 前 言

低碳低硅铝镇静钢由于钢水成分碳、硅、锰含量低,钢水需要靠铝制品全脱氧镇静;同时因匹配连铸高拉速生产需求,中包样碳要求<0.045%,势必导致转炉终点出钢氧含量高,这些原因导致铝制品消耗居高不下。在目前大废钢量冶炼前提条件下,LF到站温度低,前期化渣不良,埋弧效果差,导致LF升温热效率降低,精炼电耗较高。2019年6月以来,炼钢厂通过推行多项降本工艺措施,历时5个月攻关,实现了脱氧剂消耗及精炼电耗的降低。

2 工艺降本实践

2.1 钢的化学成分

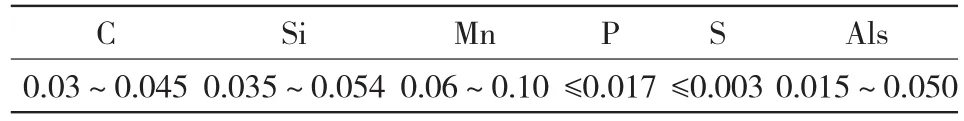

为了保证低碳低硅钢具有良好的冲压性能,同时确保轧制具备良好的表面质量,特设计钢的化学成分如表1所示。

表1 低碳低硅钢化学成分 %

2.2 出钢碳粉预脱氧

2.2.1 碳粉、电石脱氧原理

转炉吹炼氧化结束时,熔池内的碳氧反应均未达到平衡,在一定温度下,当钢中碳含量高时,与之相平衡的氧含量就低[1],钢液的实际氧含量高于在该状态下与碳平衡的氧含量。过剩氧的存在是发生碳氧反应的必要条件。碳氧反应的方程式:

碳氧反应为放热反应,温度逐渐降低有利于反应向生成CO方向进行。转炉出钢过程中,钢水温度降低以及气相中CO分压降低,出钢时随着钢水温度的降低,平衡正向发生即生成CO方向移动,促进C和O反应,反应物[C]和[O]会同时降低。出钢时加入碳粉、电石,增加了反应物[C]的浓度,进一步促进反应向产生CO正向进行,降低了钢中氧含量和脱氧剂铝消耗。

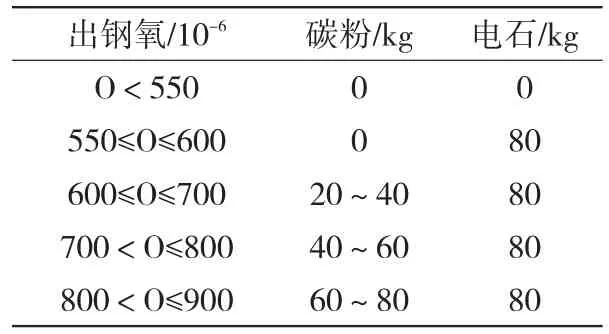

2.2.2 出钢氧对应碳粉、电石加入量

出钢氧含量是决定脱氧碳粉、电石加入量的主要因素。根据碳粉、电石试验结果确定加入量如表2所示。

表2 出钢氧对应碳粉、电石加入量

2.2.3 脱氧效果

理论计算10 kg碳粉、26.7 kg电石与15 kg纯铝的脱氧量相当,但考虑到碳粉、电石与铝脱氧能力的差别,碳粉、电石脱氧效率和纯铝的脱氧效率可以按1.2∶2∶1换算[2]。根据目前低碳低硅钢碳粉、电石加入量统计,平均碳粉、电石加入量分别约为12 kg/炉、25 kg/炉。吨钢可节约脱氧剂消耗约为0.06 kg/t,取得良好的工艺降本效果。

2.3 氩站喂铝线提高收得率

转炉出钢合金化加入铝锭一直存在铝回收率偏低的技术难题,主要原因在于铝锭密度远小于钢水密度,导致部分铝锭脱氧合金化过程中浮于钢水表面被氧化,降低了铝锭脱氧合金化效果。通过转炉降低正常出钢铝锭(380 kg)加入量,采用氩站喂铝线方式,提高氩站铝回收率。2019年6月13—21日,在6#氩站进行喂铝线试验(200 kg铝锭+750 m铝线),共计41炉次。具体试验结果如表3所示。

表3 喂线炉次与正常加铝锭炉次对比

通过采用氩站喂线与正常加铝锭炉次进行对比,在终点氧差别不大情况下,喂线炉次较正常铝锭炉次氩站铝回收率提高14%;精炼到站铝提高0.009%;吨钢脱氧剂消耗降低约0.10 kg/t。

2.4 出钢热态精炼渣渣洗

2.4.1 渣洗冶金功能

1)净化钢液。由于出钢过程中钢流和吹氩的搅拌作用,渣洗料快速溶化,并与脱氧产物等非金属夹杂物碰撞、结合,进而上浮,动力学条件充足。

2)辅助脱氧、脱硫。渣洗后的液态产物覆盖于钢液表面,能起到良好的保温和防止二次氧化作用,降低脱氧合金中铝的使用量。

3)钢包渣改质作用。渣洗过程具有扩散脱氧功能,可有效降低渣中FeO含量,同时渣中各种组分的变化对钢包渣起到了一定的改质作用,能减少钢渣对钢包内衬的侵蚀。

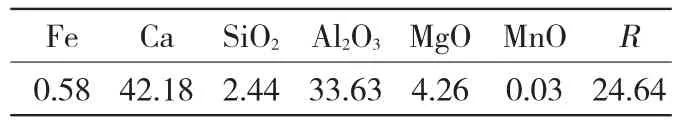

2.4.2 精炼渣来源及成分

精炼渣来源:连铸浇注结束后,在钢水接受跨利用天车翻包倒入下炉次生产钢包内,精炼渣加入量约3~4 kg/t。热态精炼渣主要成分见表4。

表4 热态精炼渣成分 %

2.4.3 渣洗试验数据

1)渣样分析。分别取10炉渣洗与未渣洗炉次的LF炉进站与送电10 min后渣样进行对比,渣样试验数据如表5所示。渣洗炉次相比未渣洗炉次到站钢渣氧化性低约2.39%;渣洗炉次到站及送电10 min渣中(Al2O3+SiO2)相比未渣洗炉次高1.73%、2.31%,且TFe相比未渣洗炉次低2.41%、2.21%,同时渣洗炉次10 min送电后TFe为1.58%,基本成黄白渣状态,表明化渣速度提高。

表5 渣样数据对比 %

2)脱氧剂、精炼电耗对比(2019年8—9月)。渣洗炉次相比未渣洗炉次脱氧剂消耗降低0.13 kg/t,精炼电耗降低3.6(kW·h)/t。

2.5 出钢硅脱氧工艺

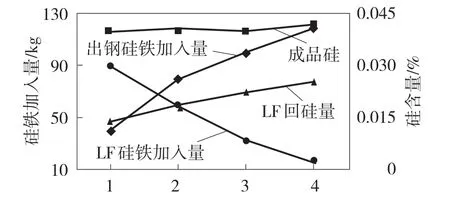

基于后道工序工艺要求,硅含量控制在0.035%~0.054%,需在冶炼后期补加一定量的硅铁,从而使硅含量达到控制范围。结合2019年1—7月LF过程回硅及过程补加硅铁量,首次提出出钢硅脱氧工艺。此项全新工艺突破将LF过程增硅补加合金提前至出钢过程加入硅铁,降低出钢过程氧,替代一部分铝锭,从而达到降低脱氧剂铝制品消耗的目的。2019年1—7月份LF过程回硅及硅铁加入量如表6所示。

表6 2019年1—7月LF回硅及硅铁加入量回硅

在保证硅成分合格前提下,结合LF过程回硅量、硅铁加入量,为探究出钢硅脱氧硅铁最大值,在转炉出钢过程中(3~5 min)分别进行硅铁加入量40、80、100、120 kg的工业试验,最终确定出钢硅脱氧加入量为120 kg/炉,脱氧剂消耗降低约0.14 kg/t。出钢硅铁脱氧试验结果见图1。

图1 出钢硅脱氧试验结果

3 结论

3.1 生产低碳低硅铝镇静钢时通过降本工艺实施,炼钢综合降本效果明显,铝制品消耗相比降低约0.43 kg/t,精炼电耗降低约3.6(kW·h)/t。

3.2 在降低成本同时,出钢热态精炼渣洗工艺对于提高LF化渣、成渣速度效果明显,到站钢渣氧化性降低明显。

3.3 首次在低碳低硅铝镇静钢实施出钢硅脱氧工艺,同时结合工业试验确定最大硅铁加入量120 kg/炉,实现低碳低硅铝镇静钢硅铁脱氧全新工艺突破。