条形槽微织构对PCBN刀具切削性能的影响

朱 楠

(吉林电子信息职业技术学院 机械工程学院, 吉林 吉林 132021)

在刀具表面制备微米、亚微米尺度的微型织构是切削加工领域新的研究方向和热点。目前,在刀具表面制备的微织构形式有蜂窝状[1]、凹坑[1-2]、凸点[2]、同心圆[3]、条形槽[1-3]、圆弧[4]等。大量的研究表明:设计合理的刀具表面微织构能够降低其切削力和切削温度、延缓刀具磨损[5-9]。于占江等[10]认为刀具表面的微织构在切削加工过程中具有良好的性能,体现在改善刀具磨损、切屑形态和已加工表面质量3个方面。刘泽宇等[11]通过试验表明:与无织构刀具相比,微织构能够改善刀具表面的摩擦情况,使摩擦系数减小,刀具更加耐磨。冯秀亭等[12-13]等通过有限元仿真的方法,发现刀具表面微织构的尺寸对其切削性能有很大的影响。在关于微织构应用的刀具材料研究中,大部分学者将微织构应用在硬质合金材料刀具上[1-8,10-11,13]。也有学者研究了微织构对陶瓷材料刀具[9,12]和PCBN[14-16]刀具的影响。

目前,关于PCBN刀具的微织构研究相关文献较少,本次微织构试验选用的刀具材料为PCBN,与文献[14-16]的区别是微织构的尺寸和类型不同。用有限元仿真分析PCBN微织构对其切削力和已加工表面质量的影响,同时设计切削试验,验证有限元结果的正确性。

1 有限元试验设计

1.1 微织构类型设计

文献[10]表明硬质合金刀具表面的槽型微织构具有减磨的作用,为研究此类微织构对PCBN材料刀具性能的影响,本次试验设计的微织构类型也是条形槽。根据文献[17-18]提供的激光制备微织构方法,本次试验利用激光打标机,在PCBN刀具前刀面制备条形槽微织构,该微织构类型刀具与文献[14]设计的微凹坑织构PCBN刀具不同。本次设计的微织构的宽度为40 μm,长度为500 μm,深度5 μm,间距200 μm,与主切削刃垂直。图1是WYKO光学轮廓仪观察的PCBN刀具前刀面条形槽微织构实物图片,与文献[15-16]在PCBN刀具表面制备的槽型织构尺寸、主切削刃方向不同。

图1 条形槽微织构PCBN刀具

1.2 PCBN刀具有限元建模

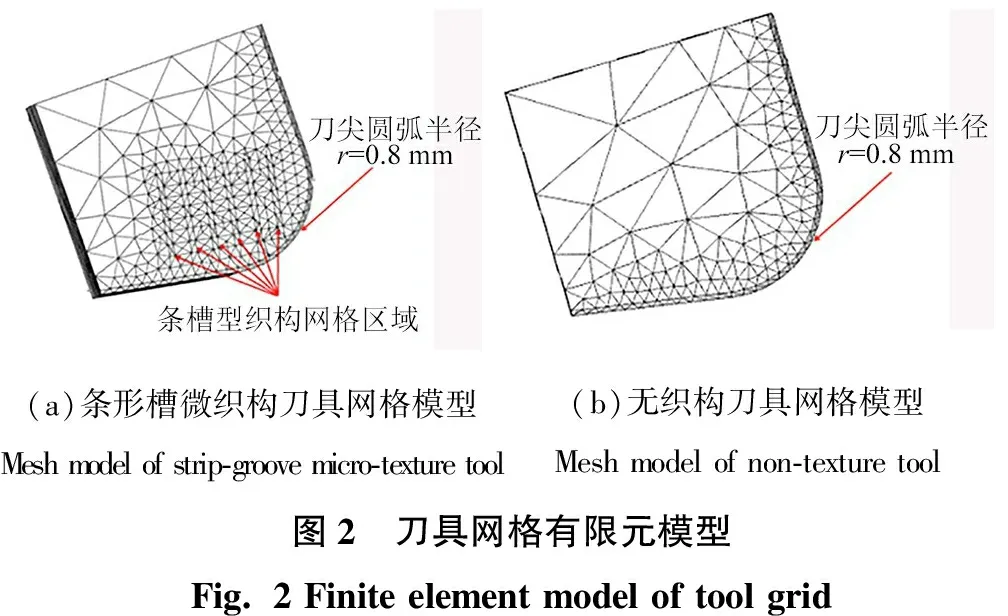

按照图1设计的条形槽微织构进行PCBN刀具有限元建模,并利用TWS有限元仿真软件进行切削仿真试验。首先利用CATIA软件进行刀具三维建模,然后导入TWS软件中进行网格划分。刀具网格有限元模型均采用拉格朗日自适应方法划分网格,如图2所示。图2a是条形槽微织构刀具网格模型,图2b是无织构刀具网格模型。有限元仿真中PCBN刀具材料的相关性能参数见表1[22]。

(a)条形槽微织构刀具网格模型Mesh model of strip-groove micro-texture tool(b)无织构刀具网格模型Mesh model of non-texture tool图2 刀具网格有限元模型Fig. 2 Finite element model of tool grid

表1 PCBN刀具材料性能参数

1.3 工件材料及仿真参数

PCBN刀具多用于切削淬硬钢GCr15[19-21]。因此,本次试验也选取淬硬钢GCr15材料为工件。表2是GCr15材料机械力学性能参数[22]。本次有限元仿真分析选用Johnson-Cook本构模型[23],见公式(1):

(1)

表2 GCr15材料机械力学性能参数

表3 GCr15 Johnson-Cook本构模型参数

1.4 试验方案

根据PCBN刀具切削淬硬钢GCr15的相关文献[14,21,24-26],设置刀具的切削前角为-6°,后角为6°,切削速度为65 m/min,进给量为0.1 mm/r,背吃刀量为0.3 mm。按照设定的切削参数进行仿真试验和切削试验,对比分析条形槽微织构刀具与无织构刀具产生的切削力、已加工表面质量。

2 有限元仿真结果及分析

2.1 切削力有限元分析

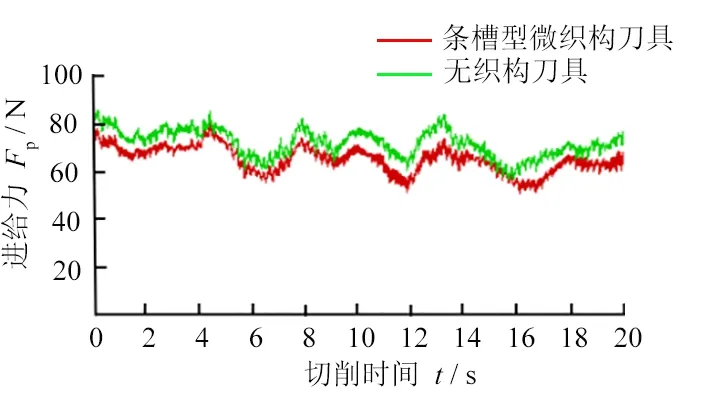

图3为条形槽微织构与无织构PCBN刀具切削淬硬钢GCr15产生的主切削力对比情况。根据切削力分布情况可知条形槽微织构对主切削力、切深力与进给力的影响各不相同。观察图3a和3b可知:条形槽微织构刀具产生的主切削力、切深力均小于无织构刀具的,但是主切削力减小的幅度大于切深力的。因为在刀具的前刀面制备条形槽微织构可以有效地减小刀具前刀面与工件切削层的接触面积,使摩擦系数降低,导致前刀面与切屑之间的摩擦作用减弱,从而产生较小的切削力。对于进给力,条形槽微织构刀具与无织构刀具产生的进给力并无明显差异,整体表现为条形槽微织构对进给力影响较弱(图3c)。在切削初始阶段,条形槽微织构刀具产生的进给力略大于无织构刀具的。这是因为当刀具与工件表层接触时,由于刀具前刀面存在微织构,出现切削不平稳的现象。但是随着切削不断进行,当切削稳定后,2种刀具产生的进给力并无明显的差异。

从图3的有限元仿真结果还可以发现一个现象:条形槽微织构刀具产生的切削力波动明显大于无织构刀具的。这是由于前刀面存在微织构,在切削过程中产生的切屑与刀具前刀面发生规律性微小碰撞,导致切削力存在一定的波动。

综上,在刀具前刀面制备条形槽微织构可有效降低切削力,其中对主切削力影响最显著,其次是切深力,对进给力影响较弱。

(a) 主切削力对比图Comparison diagram of main cutting force(b)切深力对比图Comparison diagram of cutting depth force(c) 进给力对比图Comparison diagram of feed force

2.2 已加工表面质量有限元分析

在切削加工领域,研究表明已加工表面质量与刀具切削性能之间存在着一定的关系[27],较好的刀具切削参数可以获得较佳的已加工表面质量。已加工表面质量包括表面粗糙度、加工硬化和残余应力等[28-29]。在实际切削加工中,可以通过观测工件的已加工表面粗糙度情况来判断其表面质量优劣。对于加工硬化,可以通过工件已加工表面的米塞斯(Mises) 应力和塑性应变来分析其表面加工硬化情况[28-29]。Mises应力和塑性应变代表工件表面的弹塑性变形程度,其数值越大、分布越集中,表明工件表面加工硬化程度越严重,表面质量越差[28-29]。

图4为已加工表面质量有限元分析结果。通过对比分析2种刀具切削的工件表面产生的Mises 应力和塑性应变发现:条形槽微织构刀具切削的工件表面最大Mises 应力为9 179.88 MPa,最大塑性应变是14.5。而无织构刀具切削的工件表面最大Mises 应力是25 645.80 MPa,是条形槽刀具切削工件的Mises应力的2.79倍。无织构刀具切削工件产生的最大塑性应变是22.6,是条形槽微织构刀具切削工件塑性应变的1.56倍。由此可知:条形槽微织构刀具切削产生的工件表面质量明显优于无织构刀具切削的工件表面质量。

(a) 条形槽微织构刀具切削的已加工表面Machined surface with strip-groove micro-texture tool(b)无织构刀具切削的已加工表面The machined surface with non-texture tool

观察图4中已加工表面的Mises应力分布情况,蓝色部分是未加工表面,红色、绿色和黄色部分是已加工表面,红色部分代表较高的应力值分布区域,蓝色代表非高应力分布区域。图4b中显示的无织构刀具切削的工件已加工表面的红色部分(高应力值)明显多于图4a的红色部分。这也说明无织构刀具使工件表面产生较多的高应力区。此外,塑性应变也代表了工件表面材料发生了严重的形变,从而导致其表面质量较差。相反地,条形槽微织构刀具使工件产生的应力较小,塑性应变也较小,工件表面材料形变相对较小,形成的表面质量较好。除了以上原因,还有2.1部分提到的:条形槽微织构刀具产生的切削力较小,减小了刀具与工件表面的摩擦系数,改善了刀具与工件表层材料的摩擦情况,因而其表面质量较好。

3 微织构刀具切削试验

3.1 切削力试验结果分析

微织构刀具切削试验在CA6140普通车床上进行,并使用Kistler 2825A-02型压电式三向测力仪系统测量切削过程中产生的切削力,并设置切削力采集频率为1 000 Hz。将测力仪收集的切削力数据用MATLAB软件进行处理并绘制曲线,如图5所示。

(a) 主切削力对比Comparison diagram of main cutting force(b)切深力对比图Comparison diagram of cutting depth force(c) 进给力对比图Comparison diagram of feed force图5 切削试验的切削力对比图

从图5中可以发现:条形槽微织构刀具产生的主切削力、切深力明显小于无织构刀具的;条形槽微织构对进给力的影响很小。切削试验表明:条形槽微织构对主切削力和切深力的影响大于对进给力的影响。切削试验结果与有限元仿真结果基本一致。原因是:条形槽微织构减小了刀具前刀面与工件表层材料的接触面积,减小了刀具与工件之间的摩擦系数,使摩擦力变小,从而产生较小的切削力。

3.2 已加工表面粗糙度结果分析

利用WYKO光学轮廓仪检测条形槽微织构刀具和无织构刀具切削得到的工件表面质量,该仪器可直接观察工件表面形貌,测量工件表面粗糙度。图6是2种刀具切削的工件在显微观察下的表面形貌。从图6中可以发现:图6a中的条形槽微织构刀具切削的工件表面光滑连续,表面质量较好,其粗糙度Ra=1.54 μm;图6b中的无织构刀具切削的工件表面较为粗糙,表面形成了断断续续的鳞次状,形成的表面质量较差,其粗糙度Ra=2.04 μm。切削试验结果与有限元仿真结果一致,均表明条形槽微织构具有降低工件表面粗糙度,改善已加工表面质量的作用。

(a) 条形槽微织构刀具切削已加工表面形貌Surface morphology of machined surface by strip-groove micro-texture tool(b)无织构刀具切削已加工表面形貌Surface morphology of machined surface bynon-texture tool

4 结论

在PCBN刀具前刀面制备条形槽微织构,结合有限元仿真和切削试验,通过对比分析切削力和已加工表面质量,探讨了条形槽微织构对刀具性能的影响,得到了如下结论:

(1)条形槽微织构刀具产生的主切削力、切深力均小于无织构刀具的,微织构对主切削力的影响最大,其次是切深力,对进给力的影响最小,且有限元结果和切削试验结果基本一致。

(2)有限元和切削试验结果均表明条形槽微织构可以改善工件已加工表面质量,其表面粗糙度仅为1.54 μm。

(3)条形槽微织构可以改善刀具的切削性能。切削试验验证了有限元仿真结果的有效性。