Cu-Sn-Ti钎料与陶瓷结合剂体积比对金刚石节块微观结构和力学性能的影响*

赵鹏程, 闫薪霖, 肖 冰, 孟祥龙, 柳炳恒

(南京航空航天大学 机电学院, 南京 210016)

陶瓷结合剂金刚石磨具具有加工效率高、不易堵塞、强度高和加工精度高等优点,被广泛应用于半导体、结构陶瓷和硬质合金的精加工、半精加工中[1-2]。其性能受结合剂化学成分和比例的影响较大。

陶瓷结合剂包括传统矿物结合剂、微晶玻璃结合剂和玻璃料结合剂[3]。传统矿物结合剂含杂质较多,烧后存在一些难熔物,因而此类结合剂的强度不高[4];微晶玻璃结合剂的颗粒尺寸为1~2 μm,难以实现均匀晶化,还处于探索研究阶段;玻璃料结合剂制备难度低,对金刚石润湿性良好,现已广泛应用于磨具制作中。常用玻璃料结合剂主要有铝硅酸盐、硼硅酸盐和硼铝硅酸盐体系[5]。本试验所研究的陶瓷结合剂均为玻璃料结合剂。

陶瓷结合剂自锐性好、排屑好,但是脆性大,易导致其强度降低,对金刚石把持力不高,影响工具的使用寿命。为满足高效精密磨削要求,研发出性能优越的陶瓷结合剂已成为国内外众多学者关注的焦点。各种添加物成为改善结合剂性能最直接的方法。Na2O、Li2O和BaO等氧化物被加入硼铝硅酸盐系陶瓷结合剂中[5-8],抑制结合剂中石英晶体的析出,可提高结合剂的抗弯强度。ZrO2、Y2O3能够促进陶瓷结合剂的晶核形成,可有效提高结合剂的热稳定性、结构致密性和机械性能[9-12]。Cu、Fe、Al与陶瓷结合剂结合可制得新型陶瓷-金属结合剂,但金属添加剂过多时会使结合剂样块发泡[13-14]。一些纳米尺度的添加物如纳米AlN、纳米TiO2、纳米ZrO2被引入到陶瓷结合剂中,可增强晶须,有效提高结合剂强度和耐磨性[15-17]。

随着钎焊金刚石磨具的发展,结合剂与磨料的结合由机械包埋转变为冶金结合。Ni-Cr钎料、Cu-Sn-Ti钎料对金刚石润湿良好[18],可作为添加物引入到陶瓷结合剂中,实现对陶瓷结合剂的改性。本试验以SiO2-Al2O3-B2O3-Li2O为基础陶瓷结合剂,通过控制陶瓷结合剂与Cu-Sn-Ti钎料的体积比,分析金刚石节块的微观结构和力学性能,以期获得一种新型的陶瓷-金属结合剂。

1 试验设计

1.1 试样制备

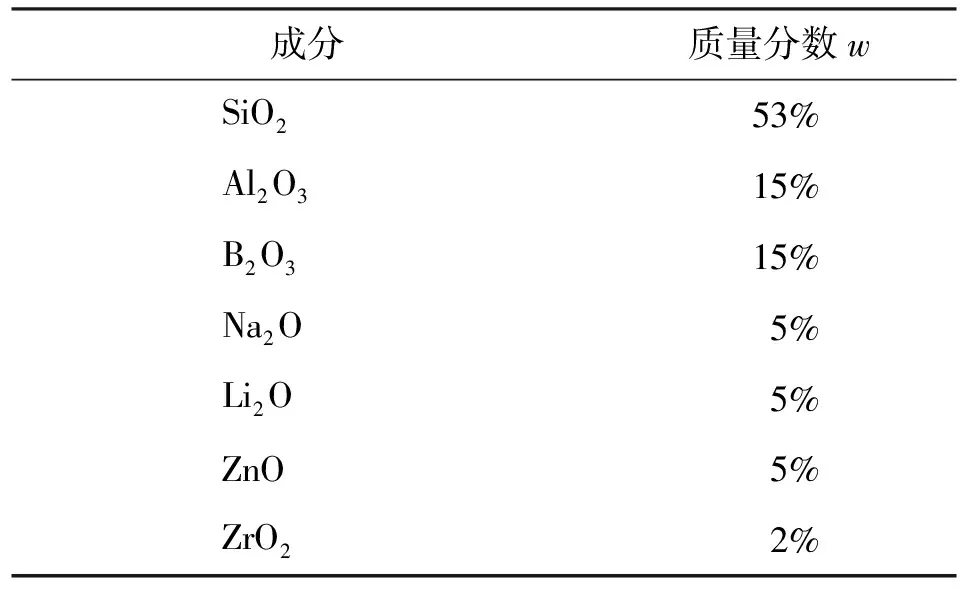

试验用基础陶瓷结合剂原料组成如表1所示,金刚石为黄河旋风HWD30金刚石(粒度40/45)。

根据表1定量称取原料,机械搅拌后放入熔炼炉中在1 400 ℃下熔炼,保温1 h后水淬,获得的玻璃料放入干燥箱烘干8 h,球磨过250目筛后得到基础结合剂。 将基础结合剂在50 MPa压力下压成5 mm×7 mm×40 mm 的样条,通过计算得出基础结合剂的压实密度ρ基。用同样方法得出Cu-Sn-Ti钎料的压实密度ρ钎。利用分析天平称取试验体积下的基础结合剂的质量M基与钎料的质量M钎。基础结合剂和钎料的体积由式(1)、式(2)计算。

表1 基础结合剂组成

M基=ρ基V基

(1)

M钎=ρ钎V钎

(2)

其中:V基和V钎是试验分组中所要求的基础结合剂与钎料的体积。

表2为陶瓷结合剂与Cu-Sn-Ti钎料不同体积比分组。根据表2制得陶瓷-金属混合粉体A、B、C、D、E。

表2 陶瓷结合剂与Cu-Sn-Ti钎料体积比

将混合粉体和浓度50%的金刚石在混料机中混料8 h,混料转速为200 r/min,即得到试验用粉体。利用模具将A、B、C、D、E陶瓷-金属混合粉体压制成5 mm×7 mm×40 mm的样条,每组5个,成型密度分别为1.696、1.919、2.270、3.082、1.428 g/cm3。将样条置于真空钎焊炉中,分别在930 ℃和950 ℃下烧结,保温15 min,随炉冷却,得到陶瓷-金属结合剂金刚石节块。

1.2 性能检测与表征

坯体体积通过模压后测量得到。采用阿基米德排水法测定金刚石节块烧结后的体积,通过计算得出体积收缩率μ。

(1)

其中:V1为坯体体积;V2为烧结后节块体积。

用光学显微镜(XSP-8CA)观察陶瓷-金属结合剂金刚石节块宏观形貌,用扫描电镜(Hitachi S-3400N)观察节块的微观形貌,用X射线衍射仪(D8Advance)分析节块的物相组成,用SANS万能试验机测试节块抗弯强度。

2 试验结果与讨论

2.1 收缩率随体积比α的变化规律

图1为收缩率随陶瓷结合剂与Cu-Sn-Ti钎料体积比的变化规律。由图1可知:随着温度升高,节块的收缩率增大。随着体积比α的减小,样品的收缩率μ降低,表明Cu-Sn-Ti钎料的加入能够降低节块收缩率,从而有利于减少烧成后的裂纹数量。另外,Cu-Sn-Ti钎料的熔点约为930 ℃,基础结合剂的耐火度为750 ℃,提高钎料含量即向基础陶瓷结合剂中引入了更多的难熔物,有利于节块整体耐火度的提高,使得陶瓷-金属结合剂金刚石节块在高温下烧结后能够更好地保持形状。

图1 收缩率随陶瓷结合剂与Cu-Sn-Ti钎料体积比

2.2 温度和体积比对节块形貌的影响

图2为光学显微镜下不同温度及体积比下烧结后的陶瓷-金属结合剂金刚石节块形貌。对比图2a、图2b可知温度对节块形貌的影响。由图2a可看出:930 ℃时,Cu-Sn-Ti合金钎料没有达到熔融状态,以球团的形式存在于节块中,球团之间是熔融的陶瓷结合剂,二者无法形成连接桥。钎料以掺杂物的形式存在于结合剂中,破坏了结合剂的均匀性。同时,结合剂中的陶瓷相存在发泡现象。由图2b可看出:950 ℃时,Cu-Sn-Ti合金钎料达到了熔融状态,有助于结合剂润湿金刚石。

对比图2b、图2c、图2d可知体积比对节块形貌的影响。由图2d可知:α=5∶1时,节块中能够观察到有部分钎料未熔化,并出现明显的孔洞。由图2c可知:随着钎料体积分数增大,α=2.5∶1时,未熔的钎料比例逐渐降低,已有钎料铺展,可以连接成片,少量钎料仍以球团形式存在。这是因为当钎料含量较低时,节块以陶瓷结合剂作为骨架,钎料不足以相互连接形成网络,待自然冷却后,未能相连的钎料又缩合为金属球。由图2b可知:α=1∶1时,钎料在陶瓷结合剂中完全铺展,二者形成致密的交叉网络。

(a) 930 ℃,α=1∶1(b) 950 ℃,α=1∶1(c) 950 ℃,α=2.5∶1(d) 950 ℃,α=5∶1图2 陶瓷-金属结合剂金刚石节块形貌Fig. 2 Morphology of vitrified-metal bond diamond segments

图3为950 ℃,α=2.5∶1和α=1∶1时烧结的金刚石节块的SEM图像。由图3a可知:当钎料含量过低时,金刚石与钎料之间存在颗粒状的陶瓷相,导致两者无法接触,熔融的钎料在自然冷却后又缩为球团(与图2分析结果一致)。金刚石、陶瓷结合剂、Cu-Sn-Ti钎料三者之间有明显间隔,无法提高节块的整体强度。由图3b可知:随着钎料含量增加,钎料与陶瓷结合剂结合更加均匀,对金刚石的包裹作用增强,说明陶瓷-金属结合剂对金刚石表面的浸润能力得到提高。

(a) 950 ℃,α=2.5∶1(b) 950 ℃,α=1∶1图3 陶瓷-金属结合剂金刚石节块的微观形貌Fig. 3 Microscopic morphology of vitrified-metal bond diamond segments

2.3 陶瓷-金属结合剂金刚石节块的物相分析

真空钎焊过程中,金刚石的C元素与Cu-Sn-Ti钎料中的Ti生成TiC[19]。在陶瓷相的参与下,为了验证是否同样有TiC和新相生成,烧结时将金刚石密排,周围以陶瓷-金属结合剂包覆,然后对烧结后的表层进行X射线衍射分析,结果如图4所示。图4中存在TiC, Ti3AlC2, Ti3SiC2的衍射峰,表明金刚石-钎料、钎料-陶瓷结合剂之间生成了碳化物,因此在陶瓷结合剂的参与下,Cu-Sn-Ti钎料仍能够与金刚石发生冶金结合。

图4 陶瓷-金属结合剂金刚石节块的XRD图谱

2.4 抗弯强度随体积比α的变化规律

图5是陶瓷-金属结合剂金刚石节块的抗弯强度随体积比α的变化规律。

图5 陶瓷-金属结合剂金刚石节块的抗弯强度

由图5可知:烧结温度升高有利于抗弯强度的提升,在950 ℃条件下,α=1∶1(样品D)时,节块抗弯强度达到64.4 MPa,相较于α=2.5∶1(样品C)时的强度提高了37.6%。通过微观结构和物相分析可知:界面处生成了键合强度较高的TiC,降低了金刚石与结合剂间的界面张力[20],提高了结合剂对金刚石表面的润湿性。相比陶瓷结合剂对金刚石的机械包埋作用,添加钎料的陶瓷-金属结合剂与金刚石之间的冶金结合能够牢固地把持金刚石,使得金刚石磨粒裸露度达到50%~60%,可提高磨削效率[21]。

3 结论

研究在930 ℃和950 ℃下,陶瓷结合剂与Cu-Sn-Ti钎料体积比变化对陶瓷-金属结合剂金刚石节块微观结构和力学性能的影响,得出结论如下:

(1)烧结温度为950 ℃,陶瓷结合剂与Cu-Sn-Ti钎料体积比为1∶1时,陶瓷-金属结合剂在金刚石表面存在浸润现象。金刚石-钎料和钎料-陶瓷之间生成了TiC、Ti3AlC2和Ti3SiC2,使得结合剂与金刚石的机械包埋作用转变为结合剂与金刚石的机械包埋和冶金结合共同作用。

(2)随着Cu-Sn-Ti钎料体积的增大,金刚石节块的抗弯强度明显提高。当陶瓷结合剂与钎料体积比为1∶1时,在950 ℃条件下,节块抗弯强度最大为64.4 MPa,较体积比为2.5∶1时的节块抗弯强度提高了37.6%。