适合强研磨性硬地层的新型混合钻头设计及现场应用*

于金平, 邹德永, 刘笑傲

(中国石油大学(华东) 石油工程学院, 山东 青岛 266580)

PDC切削齿磨损速度快,导致钻头使用寿命短,钻井效率低。PDC钻头是石油钻探中的关键工具,在钻遇火成岩、变质岩等强研磨性硬地层时,严重制约了致密油气藏钻井的钻井速度和勘探开发效率[1-4]。

国内外专家研究了各种方法用于提高PDC钻头的钻进性能[5-10]。王滨等[11]研究表明:PDC-金刚石孕镶块混合钻头能够高效破碎强研磨性硬地层,降低钻井成本。基于已有研究成果,针对晋古17井地层特性,设计了2只混合钻头并进行现场试验,以高效破碎强研磨性硬地层。

1 新型混合钻头破岩机理

PDC钻头是一种高效的切削型钻头[12-13],在软-中硬地层中钻速快、进尺高,但在强研磨性硬地层中,其切削齿磨损速度快,导致机械钻速低,使用寿命短。孕镶金刚石钻头是一种研磨型钻头[14-16],耐磨性好,在强研磨性硬地层中的使用寿命长。但因金刚石颗粒较小,出露高度低,限制了每转切削的深度,机械钻速较低。而PDC-金刚石孕镶块混合钻头既利用金刚石孕镶块的高耐磨性解决了PDC钻头在强研磨性硬地层中磨损速度快的问题,又发挥了PDC切削齿破岩效率高的优点。

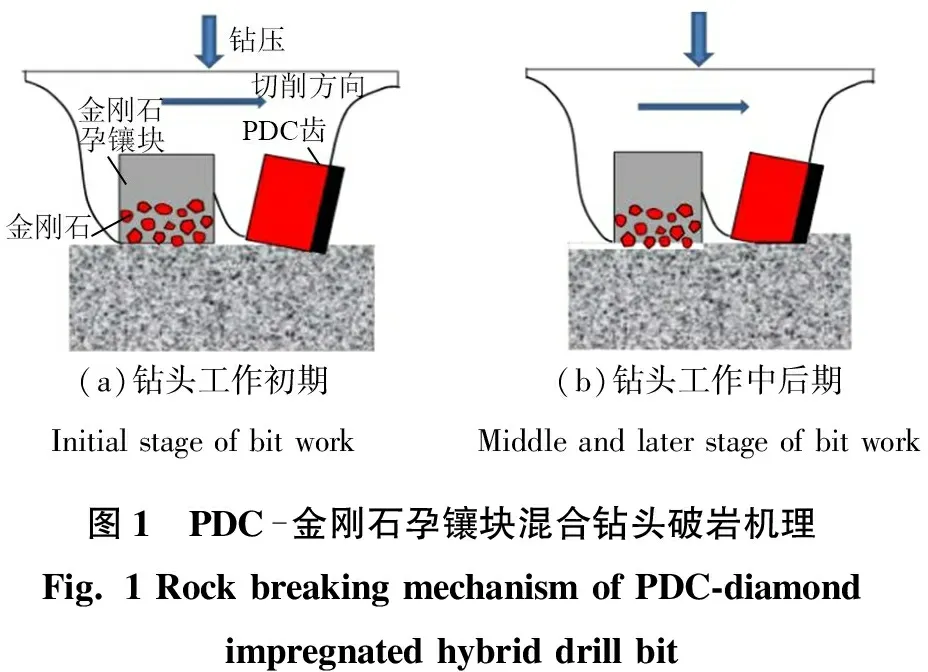

PDC-金刚石孕镶块混合钻头采用前后双排齿布齿方式:前排布置PDC切削齿作为主切削齿提高破岩效率;后排布置金刚石孕镶块作为副切削齿降低磨损率。2种切削齿同轨布置在同一刀翼上,PDC切削齿与金刚石孕镶块之间具有一定的出露高差。 其破岩机理如图 1 所示。

(a)钻头工作初期Initial stage of bit work(b)钻头工作中后期Middle and later stage of bit work图1 PDC-金刚石孕镶块混合钻头破岩机理Fig. 1 Rock breaking mechanism of PDC-diamondimpregnated hybrid drill bit

在混合钻头工作初期,前排PDC切削齿刃部锋锐,可有效吃入地层,充分发挥其破岩效率高的优势,后排金刚石孕镶块起到限制PDC切削齿吃深的保护作用;金刚石孕镶块因井底岩石的摩擦作用,金刚石颗粒开始出露(如图1a);当PDC切削齿磨损到一定程度后,吃入岩石难度变大,金刚石孕镶块开始承受部分钻压,出露的金刚石颗粒很容易吃入岩石,在井底形成犁沟,可有效提高磨损PDC切削齿的破岩效率(如图1b)。

2 石英岩地层新型混合钻头设计

晋古17井是在冀中某断层上升盘晋古19潜山圈闭上的一口预探井,设计井深2 500 m。钻探目的是了解冀中探区变质岩潜山内幕储盖组合情况和雷家庄变质岩内部的含油气情况,兼探上第三系含油气情况。目标地层主要岩性为石英岩,并伴有混合岩、片岩、大理岩等夹层,可钻性级值为6.9左右。目标地层硬度大,研磨性强,为提高晋古17井变质岩潜山地层的钻井速度,缩短钻井周期,开展了PDC-金刚石孕镶块新型混合钻头的个性化设计与试验研究。

2.1 1#新型混合钻头设计

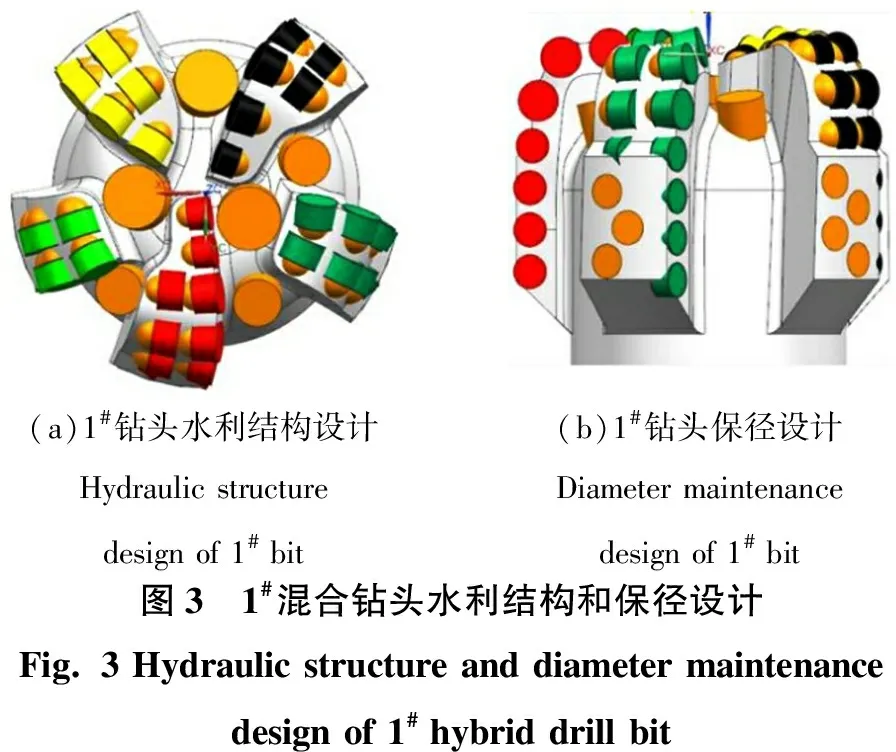

针对石英岩地层的特点,设计了1#混合钻头(如图2、图3):①钻头剖面形状设计特点为内锥较浅,冠部比较平缓,切削齿受力较均匀,有利于提高钻头寿命,且冠部较短,钻头攻击性较强;②1#混合钻头采用中等密度双排齿布齿方式,同一刀翼上前排布置φ16 mm PDC切削齿,后排布置φ16 mm金刚石孕镶块,PDC切削齿与金刚石孕镶块之间具有1 mm的出露高差;③钻头采用5刀翼切削结构设计;④钻头采用强

(a)1#钻头布齿设计Cutter design of 1# bit(b)1#钻头井底覆盖图Bottom hole coverage of 1# bit图2 1#混合钻头布齿设计Fig. 2 Cutter design of 1# hybrid drill bit

(a)1#钻头水利结构设计Hydraulic structuredesign of 1# bit(b)1#钻头保径设计Diameter maintenancedesign of 1# bit图3 1#混合钻头水利结构和保径设计Fig. 3 Hydraulic structure and diameter maintenancedesign of 1# hybrid drill bit

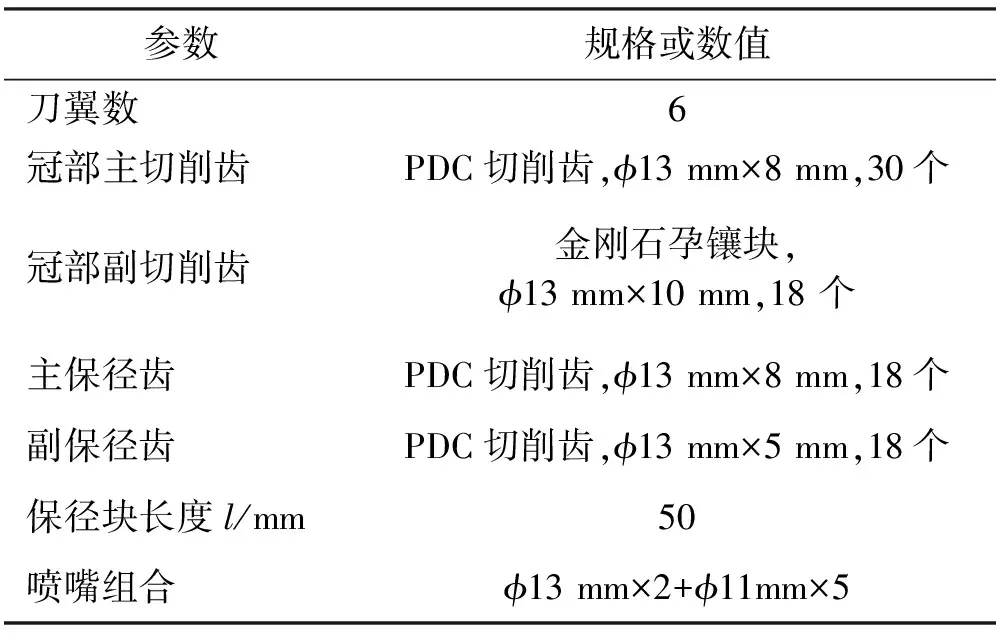

化型水利结构设计,在钻头冠部布置了3个φ13 mm和3个φ11 mm的喷嘴;⑤为防止钻头直径磨损出现缩径现象,在钻头肩部设计了主动保径齿,在保径块上设计了PDC加强齿。1#混合钻头结构参数见表1。

表1 1#混合钻头结构参数

2.2 2#新型混合钻头设计

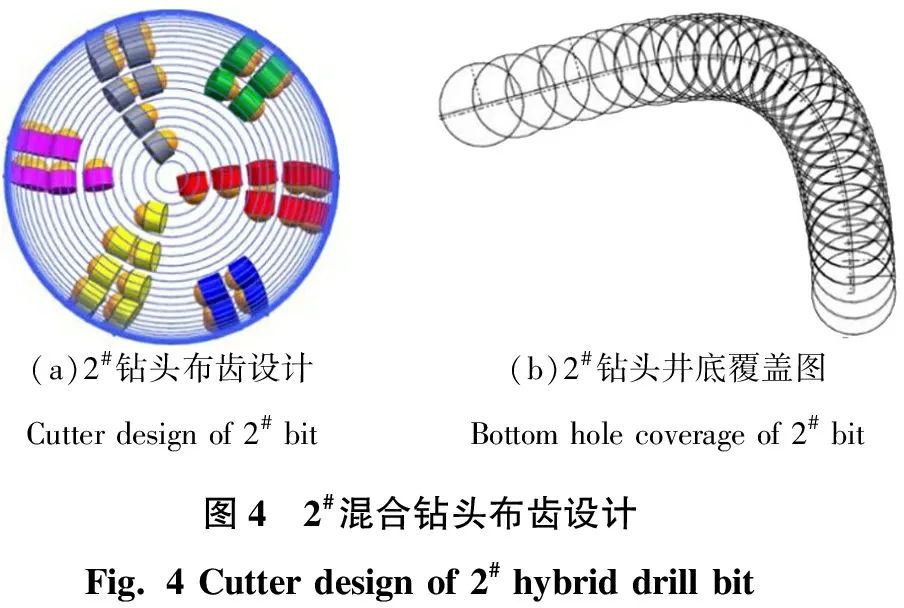

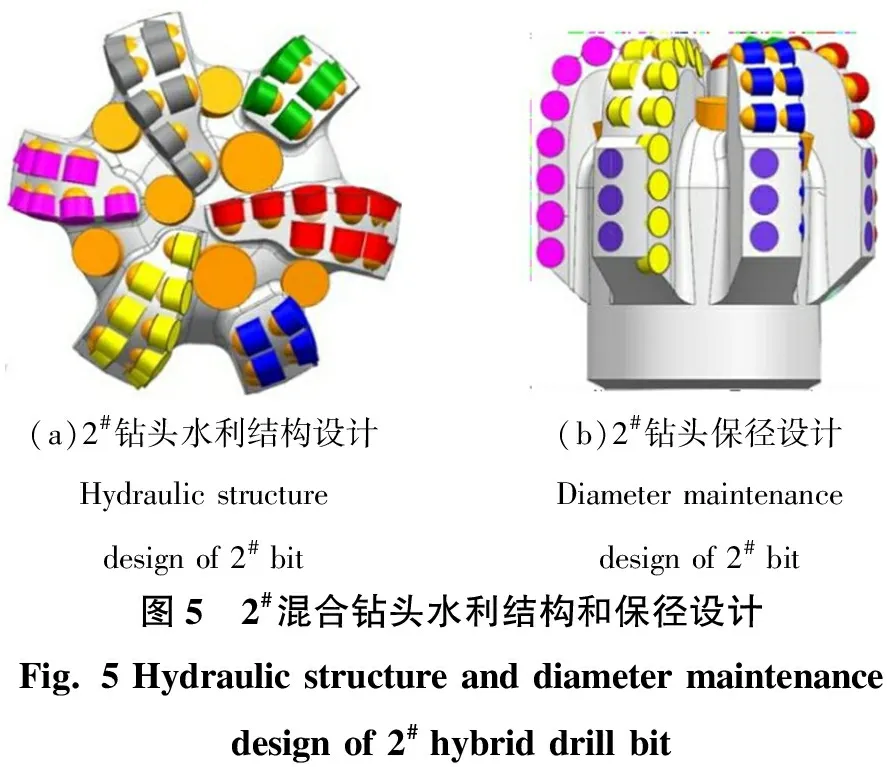

基于PDC-金刚石孕镶块混合钻头破岩机理(如图1),为进一步提高钻头的机械钻速和钻头进尺的能力,优化混合钻头,设计了适于石英岩地层岩性的2#混合钻头(如图4、图5):①钻头剖面采用了双圆弧浅

(a)2#钻头布齿设计Cutter design of 2# bit(b)2#钻头井底覆盖图Bottom hole coverage of 2# bit图4 2#混合钻头布齿设计Fig. 4 Cutter design of 2# hybrid drill bit

(a)2#钻头水利结构设计Hydraulic structuredesign of 2# bit(b)2#钻头保径设计Diameter maintenancedesign of 2# bit图5 2#混合钻头水利结构和保径设计Fig. 5 Hydraulic structure and diameter maintenancedesign of 2# hybrid drill bit

内锥设计,冠部较短,钻头攻击性较强,有利于提高钻进效率;②混合钻头采用双排齿布齿方式,同一刀翼上前排布置φ13 mm PDC切削齿,后排布置φ13 mm金刚石孕镶块,PDC切削齿与金刚石孕镶块之间具有1 mm的出露高差;③布齿设计采用中等密度布齿方案,以尽可能提高钻进速度,增强钻头攻击性;④在钻头冠部布置7个喷嘴,用以冷却钻头,防止钻头因为热磨损而失效过快;⑤在钻头肩部设计主动保径齿,保径块上设计PDC加强齿,以防止钻头直径磨损。2#混合钻头结构参数见表2。

表2 2#混合钻头结构参数

3 新型混合钻头现场应用

晋古17井三开钻进下入1#混合钻头,入井深度1 475.83 m。钻具组合:φ152.4 mm PDC+φ120 mm直螺杆+浮阀+托盘+φ121 mm无磁钻铤×1根+φ121 mm钻铤×15根+φ88.9 mm钻杆。钻进参数:钻压40~60 kN,转盘转速60 r/min,泵压17 MPa,排量17~18 L/s。钻至1 510.20 m,钻速较慢,起钻查看钻头。

随后下入2#混合钻头,下钻井深1 646.00 m。钻具组合:φ152.4 mm混合钻头+φ120 mm×1根双扶螺杆+浮阀+托盘+φ121 mm无磁钻铤×1根+φ121mm钻铤×18根+φ88.9 mm钻杆。用钻压10~20 kN、转盘转速30 r/min、排量16 L/s,划眼31 m到井底,钻进1 m完成井底造型。然后以钻压40~90 kN、转盘转速60 r/min、排量17~18 L/s、泵压16~17 MPa,正常钻进。钻至1 683.00 m,岩性发生变化,由石英岩变为片岩,接录井通知起钻取心,起钻井深1 683.00 m。

4 新型混合钻头应用效果分析

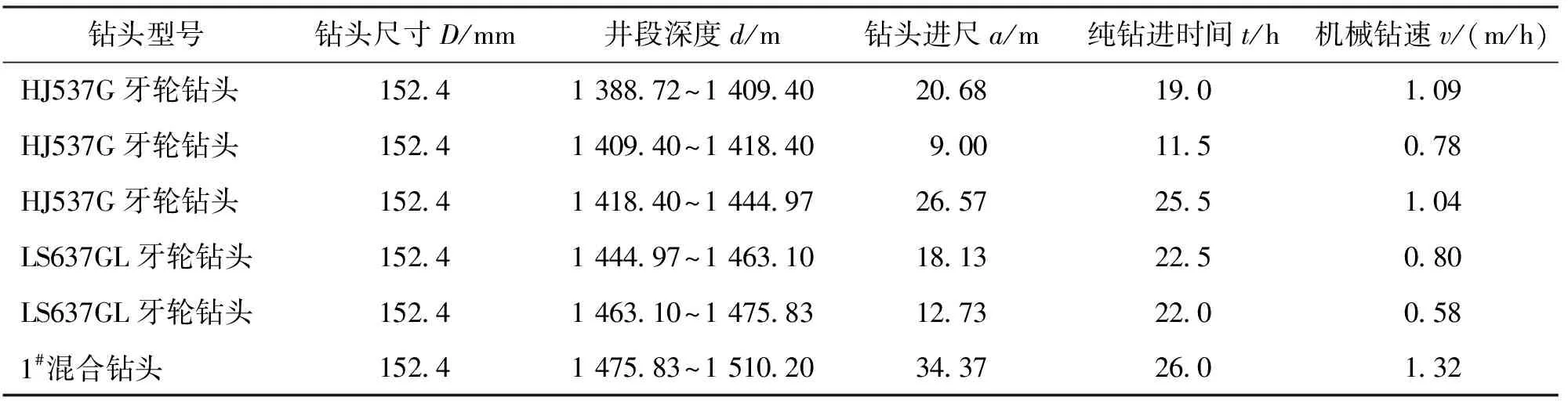

1 388.72 m至1 510.20 m的石英岩井段的钻头使用情况见表3。在晋古17井石英岩地层中,1#混合钻头从1 475.83 m钻至1 510.20 m,钻头进尺34.37 m,纯钻进时间26.0 h,机械钻速1.32 m/h。在同井段中使用的牙轮钻头的平均机械钻速为0.87 m/h,平均单只钻头进尺为17.42 m。1#混合钻头与牙轮钻头的平均机械钻速相比,钻速提高了52.30%;与其平均钻头进尺相比,进尺提高了97.30%。而且钻头除了冠顶外侧的切削齿磨损较多,其余切削齿基本没有磨损,钻头整体新度约80%,仍然具有继续钻井的能力。

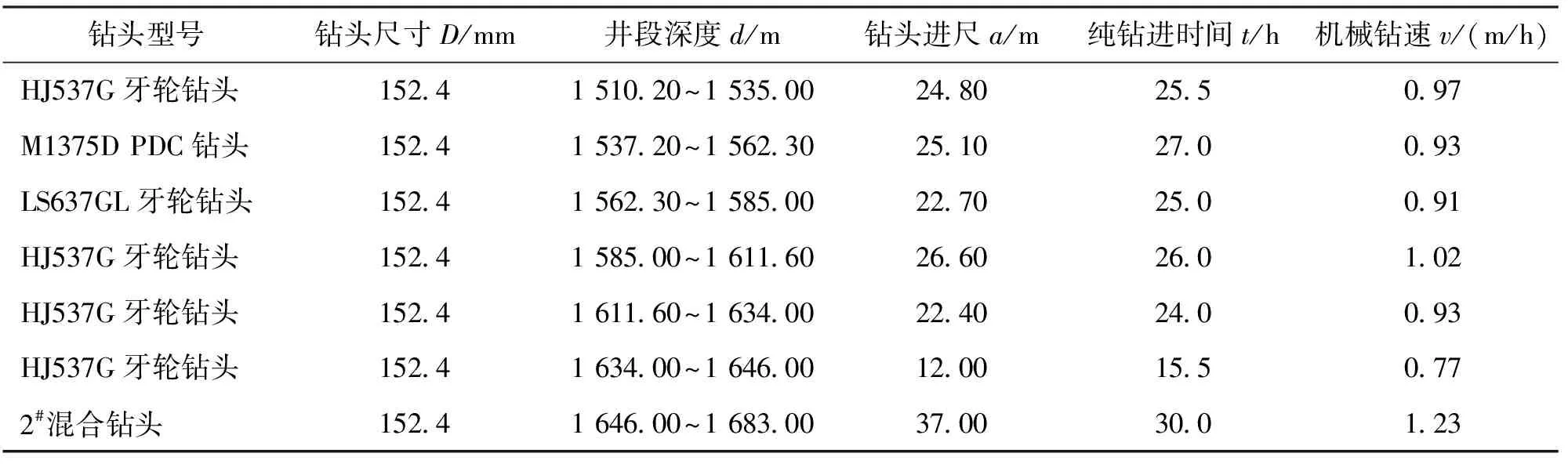

1 510.20 m至1 683.00 m的石英岩井段的钻头使用情况见表4。2#混合钻头钻进井段为1 646.00~1 683.00 m,钻头进尺37.00 m,纯钻进时间30.0 h,机械钻速1.23 m/h。在同井段中使用的牙轮钻头的平均机械钻速为0.94 m/h,平均单只钻头进尺为21.70 m;M1375D PDC钻头的机械钻速为0.93 m/h,单只钻头进尺为25.10 m。与牙轮钻头的平均值相比,平均机械钻速提高了30.85%,平均单只钻头进尺提高了70.50%;与M1375D PDC钻头相比,平均机械钻速提高了32.30%,平均单只钻头进尺提高了47.40%。

表3 石英岩地层中1#混合钻头及牙轮钻头的使用效果

表4 石英岩地层2#混合钻头、PDC钻头及牙轮钻头使用效果

5 结论

(1)PDC-金刚石孕镶块混合钻头,既具有PDC钻头切削破岩效率高的特点,又具有孕镶金刚石钻头使用寿命长的优点,是适合强研磨性硬地层的一种高效破岩工具;金刚石孕镶块性能直接影响混合钻头的钻进性能。因此,提高金刚石孕镶块的性能是优化PDC-孕镶块混合钻头的关键技术。

(2)2只PDC-金刚石孕镶块混合钻头在现场应用中均取得了良好的试验效果。在晋古17井石英岩地层中,1#混合钻头的使用情况与同井段使用过的牙轮钻头的平均值相比,平均机械钻速提高了52.30%,平均单只钻头进尺提高了97.30%,而且钻头整体新度约80%,仍然具有继续钻井的能力。2#混合钻头与牙轮钻头的平均值相比,平均机械钻速提高了30.85%,平均单只钻头进尺提高了70.50%;与M1375D PDC钻头相比,平均机械钻速提高了32.30%,单只钻头进尺提高了47.40%。

综合分析现场效果,结合PDC-金刚石孕镶块混合钻头设计的工作机理,PDC-金刚石孕镶块混合钻头机械钻速高,使用寿命长,可明显降低钻井成本。