定转子材料组合方式对再制造电机性能影响

宋守许,夏 燕,胡孟成

(1.合肥工业大学 机械工程学院,合肥 230009;2.机械工业绿色设计与制造重点实验室,合肥 230009)

0 引 言

《新能源汽车产业发展规划(2021年-2035)》拟提出,到2035年新能源汽车产业综合实力要达到世界先进水平[1]。永磁同步电机凭借其高功率密度、高效率和良好动态性能在新能源驱动电机中占比高达83.08%,呈现高速增长态势[2]。这无疑会导致淘汰电机数量激增,造成极大资源浪费,对其进行再制造意义深远。低效电机的强制性淘汰,已成为中国工业转型过程中必须攻克的难题,而将淘汰的低效电机经过重新设计、更换零部件等方法,再制造成高效电机,可以极大程度推进我国电机系统能效提升工作[3]。目前国内外学者已经对电机的再制造展开初步研究。张炳义等[4]针对大型异同步电动机,将其直流励磁线圈等效为永磁体,再制造成自起动永磁电机;刘憬奇等[5]采用电机高效再制造技术,保留了原电机转子部分,定子改为新设计高效定子铁心,节能效果明显;倪荣刚[6]将三相感应电机再制造为永磁同步电机,以较小成本实现了电机设备能效提升;杨二枫[7]面向再制造电机,对定子绕组的评价方法开展了研究;SCHAU等[8]利用生命周期评价方法对车用电机的再制造性进行了评估。但是目前的研究主要是针对感应电机以及定子绕组,电机类型在再制造过程中可能发生变化,关于永磁同步电机的再制造尤其是铁心采用两种材料组合叠压的研究较少。

定转子铁心密切影响电机综合性能。非晶合金具有优异的磁性,耐腐蚀性、耐磨性、高硬度、强度和韧性,高磁导率和机电耦合性能等[9]。部分研究发现,非晶合金应用于电机定子铁心可以降低定子铁耗从而提升电机效率,但随负载率增大效率优势减小[10-11]。非晶合金磁致伸缩系数大,铁心叠压系数低,导致电机电磁振动加大进而引起振动噪声性能变差[12-13]。可见,目前的研究主要将非晶合金材料应用于定子铁心,在降低铁耗提高效率的同时,会引起电机振动加剧。但鲜有涉及将电机定转子铁心采用硅钢和非晶合金两种材料组合进行再制造和具体组合方式的探讨,对电机的性能影响也需进一步进行研究。

为节约资源和提升原电机性能,本文提出将非晶合金叠片与原电机硅钢片组合叠压,研究了定转子铁心材料组合方式对于电机综合性能的影响,并确定了最佳的组合方式;针对再制造电机齿槽转矩增大的问题,利用二维叠加算法近似替代三维计算,通过分段设置定子斜槽大幅削弱齿槽转矩至原电机水平之下。

1 电机参数及铁心材料

1.1 电机参数

以某公司一台服役多年的车用永磁同步电机为研究对象,将其进行拆卸,对拆卸下来的零部件进行检测,检测合格的零部件直接留用,有轻微损伤的零部件进行修复后使用,损毁严重的零部件直接更换,将非晶合金叠片与原硅钢片组合应用于电机定转子铁心进行电机再制造,以期改善电机综合性能。其中,原电机主要尺寸和性能参数如表1所示。

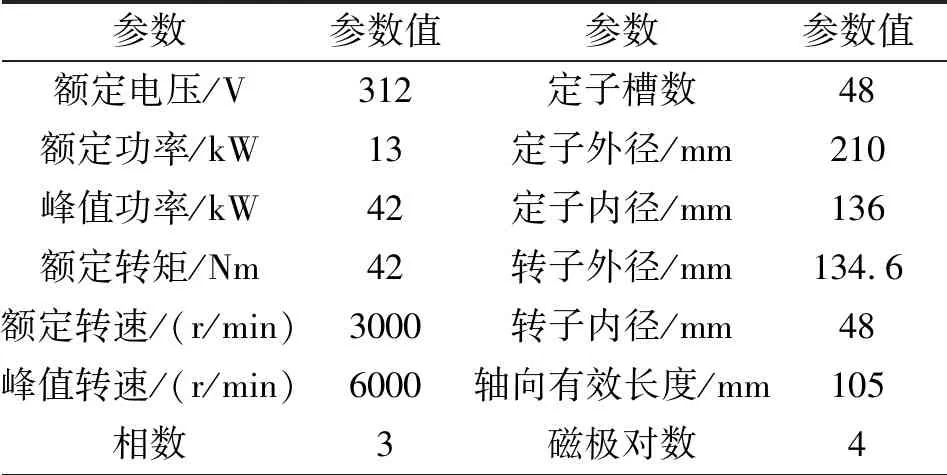

表1 原电机主要参数

1.2 铁心材料

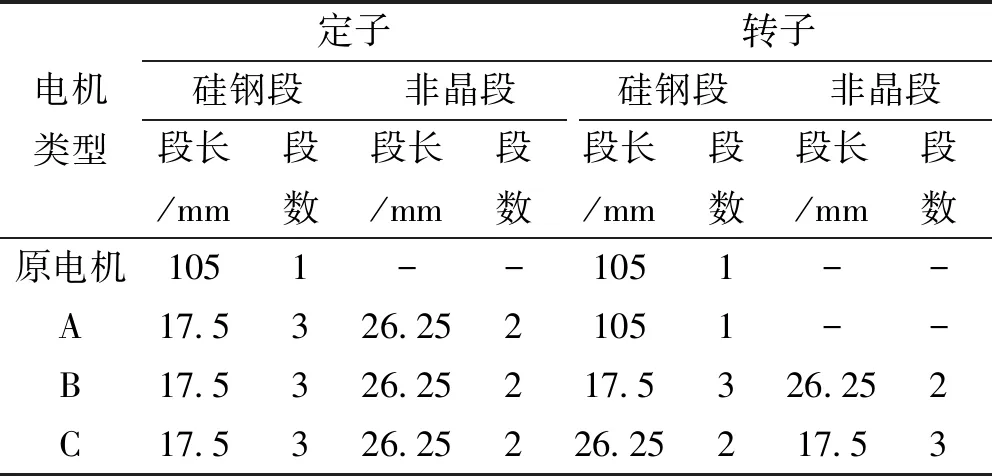

原电机定转子铁心均为硅钢片,材料牌号为B35AV1900(国内牌号101K),再制造电机中非晶合金叠片材料牌号为Metalas2605SA1。借助湖南联众MATS-2010S软磁测量装置,测得硅钢与非晶合金两种材料的特性曲线如图1所示。

图1 两种材料的的特性曲线

由图1可知,在同一磁场强度下,硅钢材料中的磁通密度(以下简称磁密)高于非晶材料,当磁场强度达到一定值时,磁密趋于饱和,硅钢材料和非晶合金材料的饱和磁密分别约为1.80 T和1.44 T。相同条件下,非晶合金材料的铁耗约为硅钢材料的1/6,具有良好的低损耗特性。

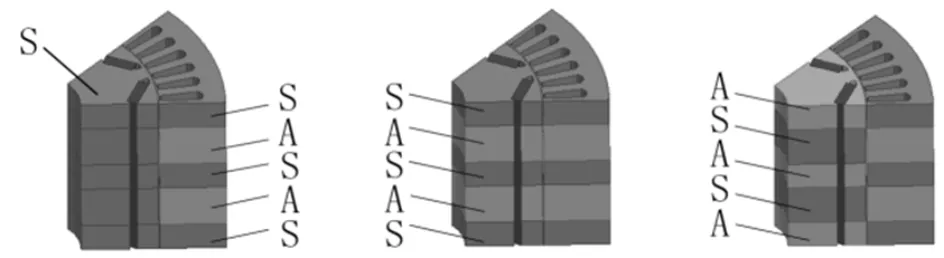

2 再制造定转子材料组合方式

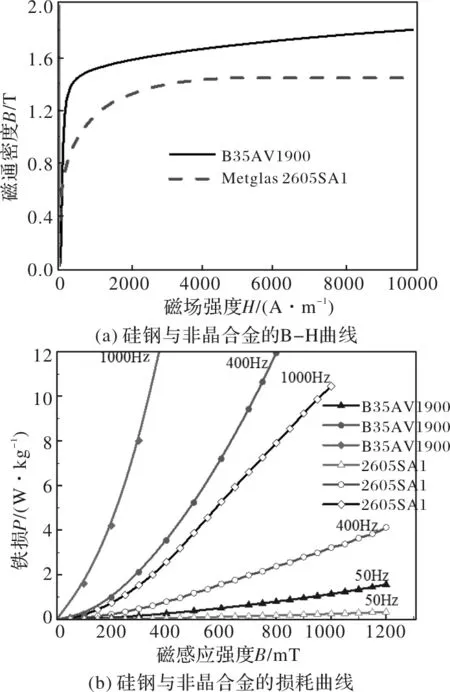

根据前期的研究成果,将电机定子铁心采用两种材料叠片混合叠压,综合考虑成本和效率时,硅钢和非晶合金两种材料按照1∶1的比例混合叠压较为理想[14]。为充分利用原电机硅钢片和提升其电磁性能,在前期研究成果基础上,进一步研究硅钢和非晶合金两种材料组合应用于转子铁心对再制造电机性能的影响,基于定转子材料不同组合方式提出以下3种电机再制造方案,对应模型如图2所示,其中A和S分别代表非晶和硅钢材料,电机轴向具体尺寸参数如表2所示:

方案1:将定子铁心用硅钢叠片和非晶叠片按照1∶1的比例混合叠压,设置5段,将硅钢段设置在外侧,转子留用原硅钢片,记作电机A。

方案2:在方案1基础上,将转子铁心用硅钢叠片和非晶叠片按1∶1比例混合叠压,设置5段,将硅钢叠片设置在外侧,使再制造电机的定转子铁心在轴向采用同种材料相对,记作电机B。

方案3:在方案2基础上,将转子中的非晶合金叠片设置在外侧,使再制造电机的定转子铁心在轴向采用异种材料相对,记作电机C。

图2 3种再制造方案电机模型对比

表2 原电机与3种再制造电机轴向尺寸参数

电机类型定子转子硅钢段非晶段硅钢段非晶段段长/mm段数段长/mm段数段长/mm段数段长/mm段数原电机1051--1051--A17.5326.2521051--B17.5326.25217.5326.252C17.5326.25226.25217.53

3 再制造电机电磁性能分析

3.1 再制造电机的模型建立与网格剖分

良好的网格剖分,是利用电磁场有限元软件进行电磁分析的前提和基础,尤其是对于瞬态场和3D模型。为节约时间建立电机的1/8周期模型,以电机B模型为例,网格剖分情况如图3所示。

图3 电机B三维模型的网格剖分情况

3.2 定转子材料组合方式对磁密影响

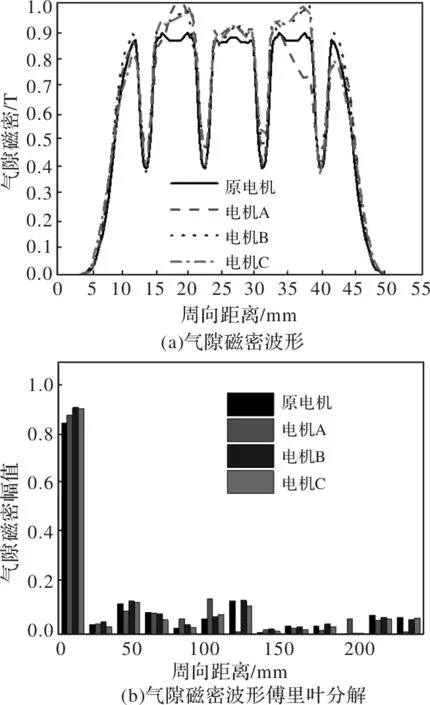

取各电机定转子轴向中间位置处的气隙进行研究,并对一个周期的气隙磁密波形作傅里叶分解,结果如图4所示。

图4 气隙磁密

由上图可知:原电机的气隙磁密波形偏梯形波,基波幅值约为0.842 T;电机A的气隙磁密波形正弦性较好,基波幅值约为0.895 T;电机B和电机C的磁密基波幅值分别约为0.926 T和0.921 T。忽略端部效应,原电机磁密沿轴向近似相等,而再制造电机定转子铁心由于存在非晶合金段和硅钢段,材质间性质的明显差异可能会对电机磁密沿轴向分布带来影响。进一步研究3种再制造电机的气隙磁密沿轴向的分布规律,从轴向端面开始在气隙中间半径处取第1条圆弧,轴向每隔2.5 mm依次取圆弧,共43条圆弧,得到电机A、B和C沿轴向各圆弧的气隙磁密基波幅值如图5所示。

图5 气隙磁密轴向分布

其中,L1、L2、L3和L4分别为硅钢叠片段与非晶合金叠片段的分界面。由图5可知,由于铁心在轴向材质的变化,磁密沿轴向不再均匀分布,由于端部效应的影响,两端处气隙磁密基波较低,电机C受端部效应影响更为严重。电机A在两种材料交界处,气隙磁密基波明显降低,导致磁密沿轴向波动较大,会对电机性能带来不利影响。电机B和C由于转子中加入了非晶材料,交界面处气隙磁密基波有所改善,观察不同分段的磁密基波值,可以发现定子材料起主要作用。

3.3 定转子材料组合方式对输出转矩和铁耗影响

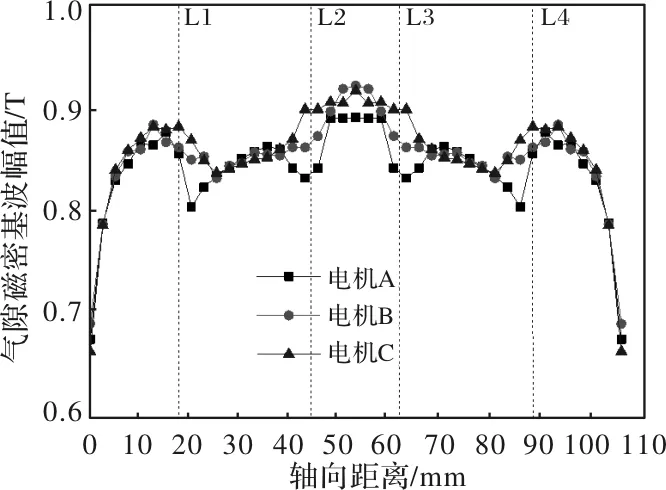

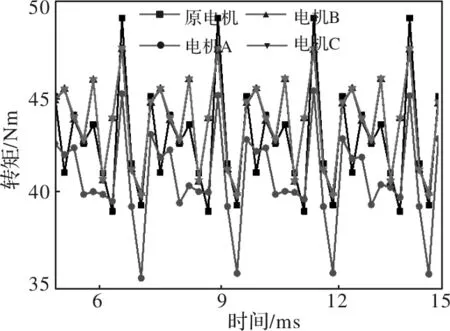

额定负载下,利用Maxwell瞬态场求解器仿真分析,设置转速为3000 r/min-1,有效电流为I=48 A,得到原电机与再制造电机的输出转矩和铁耗分别如图6和图7所示。

图6 原电机与再制造电机的输出转矩

转矩脉动的计算公式为

(1)

式中,Tmax为转矩最大值,Tmin为转矩最小值,Tavg为转矩平均值。

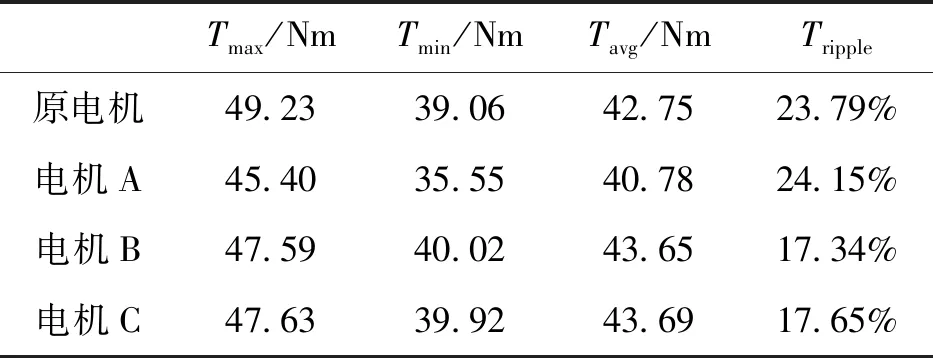

结合仿真结果和式(1),计算得原电机与再制造电机的转矩性能如表3所示。

表3 原电机与再制造电机转矩性能

结合图6和表3易知,电机A的平均输出转矩降低了1.97 Nm,转矩脉动增大,容易使电机效率降低并引发振动等问题。电机B和C相比于原电机,平均输出转矩增大,转矩脉动减小,其中电机B转矩脉动最小,降低了6.45%,电机的输出能力和输出稳定性得到明显改善。

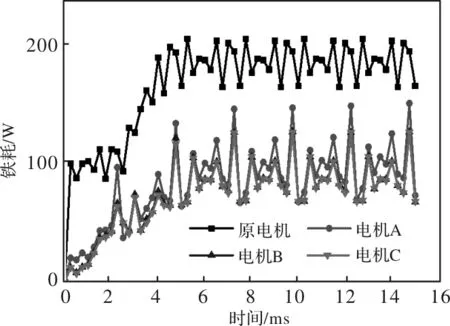

由图7可以看出,在t=5 ms后铁耗值趋于稳定。计算可知:运行稳定后,原电机的平均铁耗为194.89 W,电机A、B、C的平均铁耗依次为102.39、91.55、91.10 W。

图7 原电机与再制造电机的铁耗

结合以上分析可知,定子采用两种材料混合叠压能够有效降低电机铁耗,但会带来输出转矩收缩,进一步将两种材料组合应用于转子,铁耗值的降低变缓,但对于提升输出转矩效果显著。

3.4 定转子材料组合方式对效率影响

电机效率的计算公式为

(2)

(3)

PCu=I2R

(4)

式中,P1为电机输出功率;T为电机输出转矩;n为电机转速;PCu为电机铜耗;PFe为电机铁耗;R为电机绕组电阻值;I为电流有效值。

结合3.3节分析结果及电机相关参数代入式(2)~式(4)可知,额定工况下,原电机的效率为97.58%,电机A、B、C的效率分别为98.15%、98.35%、98.36%,相比于原电机明显增加,有利于电机能效提升。

3.5 定转子材料组合方式对齿槽转矩影响

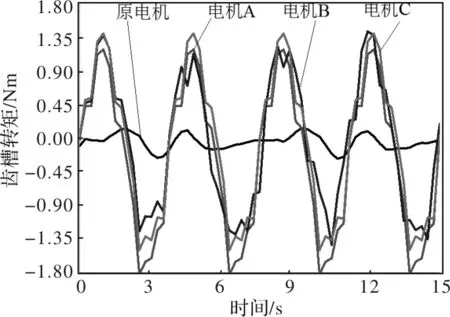

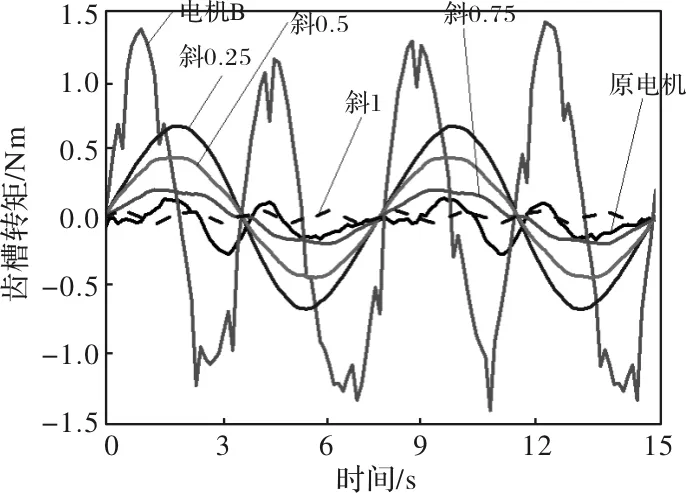

当线圈输入激励为0时,齿槽转矩即为由齿槽和永磁体作用产生的转矩。设置转速为1(°)/s,步长0.125 s,求得电机的齿槽转矩的变化如图8所示。

图8 原电机与再制造电机的齿槽转矩

结果表明,齿槽转矩随时间呈周期变化,原电机齿槽转矩幅值为0.277 Nm,电机A、B、C齿槽转矩幅值分别增至1.813、1.426、1.489 Nm,非晶合金材料铁心的添加,使得再制造电机的齿槽转矩大幅增加,主要是因为非晶合金叠压系数低,磁致伸缩系数大的缘故,后续有必要进一步对其进行削弱以改善再制造电机性能。

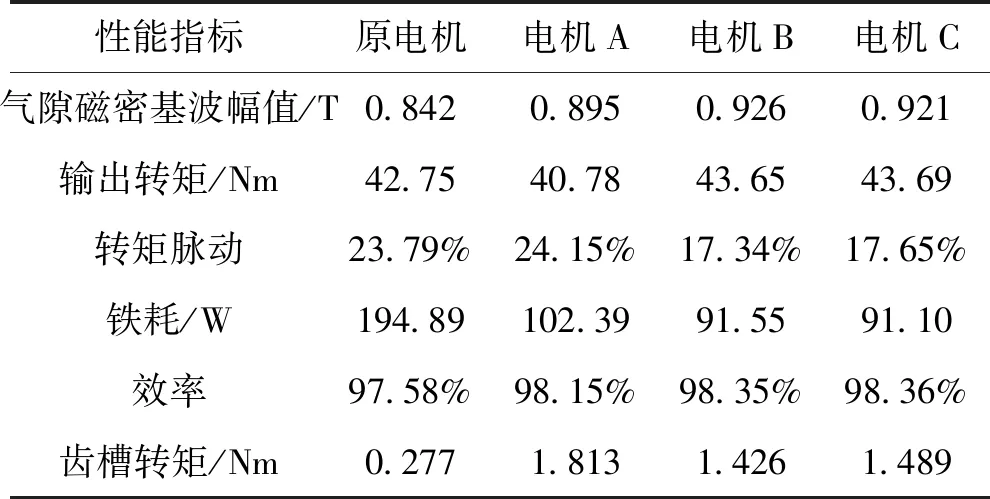

4 最佳定转子材料组合方式

结合第3节分析,得到原电机与定转子材料不同组合方式对应的再制造电机性能指标如表4所示。相比于原电机,电机A气隙磁密基波值略有提升,铁心损耗大幅降低了47.5%,但齿槽转矩增加至1.813 Nm,约为原电机的6.5倍,不利于电机的平稳运行,且输出转矩存在明显收缩,影响电机出力;电机C气隙磁密基波值提高了9.38%,输出转矩增大,转矩脉动降低,效率提升显著,但靠近轴向两端部处磁密较低,受端部效应影响严重;而电机B虽然输出转矩和效率略低于电机C,但气隙磁密基波幅值提高了9.98%,且在轴向的分布受端部影响较小,输出转矩提高了2.11%,转矩脉动降低了6.45%,效率提升至98.35%,齿槽转矩也相对在3种电机中最小,综合性能最优。由此可见,非晶合金应用于电机定子中可以明显降低铁耗,转子中继续应用对于铁耗的降低作用不大,但是能够弥补输出转矩减小的问题。此外,非晶合金加工过程易受到应力影响,放置在两端会导致加工工艺成本增加,综合考虑电机性能和成本,选择方案2对原电机进行再制造,即再制造电机B。

表4 电机性能指标对比

5 再制造电机齿槽转矩分析及优化

再制造电机旨在充分利用淘汰电机零部件,故优化齿槽转矩应以尽量少改动零部件结构为准则。结合工程实际以及再制造特点综合考虑,选择采用定子斜槽的方式对再制造电机齿槽转矩进行优化。

电枢斜槽时,电机气隙磁密和永磁体中的磁场能量如式(5)所示[15]:

(5)

齿槽转矩为

(6)

式中,LFe为电枢铁心的轴向长度;μ0为真空磁导率;Ns为电枢所斜槽数;θs1为用弧度表示的电枢齿距;R1和R2分别定子轭内半径和电枢外半径;p为极对数;α为定转子之间的相对位置角;z为电枢槽数;n为使nz/2p为整数的整数。

文献[14]基于能量法提出以二维分段叠加算法近似替代三维计算电机齿槽转矩的方法,并验证了可行性。针对本文所提出电机模型,共有5段,可以通过Maxwell 2D分段设置定子斜槽,并将仿真得到的齿槽转矩叠加,近似计算再制造电机的齿槽转矩。分别取定子斜槽数Ns为0.25、0.5、0.75和1个齿距进行分析,结果如图9所示。可得,斜槽数为1时,再制造齿槽转矩幅值最小,为0.052 N.m,约为原电机的19%。二维叠加替代三维计算存在略有偏小的现象,但是仍能说明斜槽数为1时,再制造电机齿槽转矩明显削弱至原电机水平之下。

图9 不同斜槽数时的齿槽转矩

6 结 论

(1)提出将非晶合金与硅钢材料组合应用于电机定转子铁心,并基于具体组合方式提出了3种电机再制造方案。

(2)基于电磁场有限元仿真分析了3种方案对应的再制造电机模型,综合比较了气隙磁密、输出转矩及其脉动、铁耗、效率和齿槽转矩等性能指标,确定最佳定转子材料组合方式为定转子均采用两种材料组合叠压,且在轴向采用同种材料相对,将硅钢材料设置在两端。

(3)与原电机相比,按照方案2制成的再制造电机B效率提升0.75%,输出转矩增加1.43%,转矩脉动降低6.45%,铁心损耗降低了53.02%,验证了再制造方案的可行性和优越性。

(4)与原电机相比,再制造电机B的齿槽转矩大幅增加至1.426 Nm,采用二维叠加近似替代三维计算,分段设置定子斜槽,当斜槽数为1个齿距时,再制造电机齿槽转矩幅值大幅削弱至原电机水平之下。