掘进巷道冒顶区域注浆封堵充填加固技术

李晓林,王 鑫

(山西新元煤炭有限责任公司,山西 阳泉 045000)

1 工程背景

阳煤集团新元煤矿9号煤三采区位于3号煤一采区正下方,3号煤一采区已开采结束,采空区有少量积水,层间距平均45 m,可能通过底板导水裂隙以淋头水方式进入下层9号煤掘进巷道内。9301进风巷设计长度3 500 m,9301配风巷设计长度3 350 m,巷道沿9号煤层由西北向东南方向掘进,煤层均厚2.36 m,平均倾角5°,煤层埋藏深度为490 m,直接顶以泥岩为主,均厚2.5 m,老顶以砂质泥岩为主,均厚5.6 m,直接底和老底基本以厚层砂质泥岩为主。工作面采掘平面布置如图1。

9301进风巷和配风巷采用双巷掘进方式,巷道断面为矩形,宽×高=5.2 m×3.2 m,采用锚杆+锚索+金属网+钢带联合支护方式,顶板每排布置6根锚杆,间排距为900 mm×1 100 mm;每2排锚杆间打设1排锚索,每排布置4根,锚索间排距为1 400 mm×1 100 mm。巷道两帮均每排布置3根锚杆,锚杆间排距为1 000 mm×1 100 mm;帮锚索呈3花在每2排帮锚杆间交替布置,排距为1 100 mm。锚杆选用D22 mm×2 400 mm的螺纹钢锚杆,锚索为D21.6 mm×8 300 mm的钢绞线锚索。

9301进风巷开口掘至460 m时,通过矿压观测显示,顶板压力增大,顶板支护改为全锚索支护,缩小排距至900 mm,并支设T型棚。当掘至480 m时,掌头右帮顶板垮落,垮落为泥岩碎石块并含有少量淋头水,该位置正处于上层3号煤一采区开采结束后遗留煤柱压力叠加区,顶板破碎,支护困难,故退机30 m,开联络横贯,掘进9301配风巷,掘进至9301进风巷顶板垮落水平位置时,顶板压力增大,但并未出现顶板垮落现象,故通过煤柱叠加区50 m后开联络横贯,返掘9301进风巷,掘至距9301进风巷正前垮落处10 m位置时停掘,采取注浆封堵加固顶板。

2 施工工艺

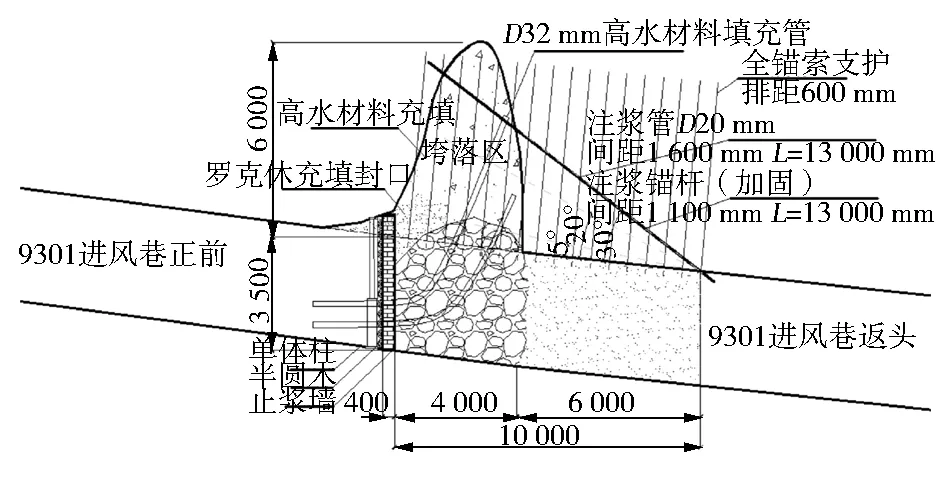

贯通方向从9301进风巷返头向正前施工。贯通前先在9301进风巷正前垒墙注高水材料封堵正前。返头施工钻孔,注水泥浆充填垮落区域,待注浆带压后,停止注浆,施工中空注浆锚杆,注化学浆加固冒顶区域。最后缩小排距支护并支棚通过,直至贯通。如图2所示。

2.1 正前垒墙注浆充填

在9301进风巷正前冒顶区域向西3 m的位置垒规格为:宽×高×厚为5.2 m×3.5 m×0.24 m的墙体,墙体顶部采用封堵材料封闭,在墙体外面0.2 m位置支设5根内柱式单体液压支柱,间距为1.2 m,然后用半圆木将墙体与单体液压支柱背紧,在墙体内注高水材料充填冒顶区。

注浆管选用D32 mm高压胶管,钻机气动注浆泵型号为2ZBQ210/4。注浆材料选择高水材料,分甲、乙两种主料,加甲、加乙两种配料[1-2]。质量配比为:甲料∶乙料∶加甲料∶加乙料=10∶10∶1∶1。

图2 注浆封堵、充填、加固设计(mm)

2.2 返头注水泥水玻璃浆充填

根据现场打钻确定冒顶高度大约5.9~6 m。在9301进风巷返头,用钻头直径为42 mm的MQT-130气动锚索钻机分别向冒顶区最高点、中部、底部施工3组钻孔,钻孔与巷道顶板的夹角分别为:30°、20°、5°,每组钻孔包含3个钻孔,钻孔间距为1 600 mm、深度为13 000 mm。注普通硅酸盐水泥+水玻璃双液浆,水灰比为0.7∶1,水泥、水玻璃配比为1∶(0.2-0.3),注浆管选择直径为20 mm的铁管,压力达到2~4 MPa的时候停泵(压力根据现场情况确定)。

2.3 贯通区注浆锚杆化学浆加固

9301进风巷正前、返头充填工作完毕后,在返头按照30°的角度向上施工1排共计5套注浆锚杆加固,每套注浆锚杆长度为13 000 mm,间距1 100 mm。此次加固是为上述两次充填后局部裂隙未充填实而采取的[3-4]。

施工机具选择钻头直径为42 mm的ZLJ-750矿用坑道钻机1台、YT-28风钻1台,2ZBQ-5/15型气动双液注浆泵1台。注浆材料为化学浆,膨胀倍数1.02,水灰比1∶0.5~1∶1。

2.4 巷道贯通全锚索支护

前期充填加固结束后,凝固48 h,开始从9301返头掘进,支护工艺为全锚索支护,锚索长度变更为10 300 mm,排距为600 mm,并支设T型棚。

3 注浆加固效果

巷道贯通过程中,未出现顶板破碎及垮落现象,顺利贯通。顶锚索拉力都达到51 MPa,满足支护质量要求。在贯通施工期间安设了1组观测站,通过3个月的连续观测,结果表明:巷道左帮最大形变量为26 mm,右帮最大形变量为22 mm,两帮累计移近量为48 mm,巷道顶板最大下沉量为23 mm,注浆加固达到了预期效果,保证了巷道的安全。

4 结 语

采用封堵、充填、加固的施工方式,较好地解决了掘进巷道期间破碎顶板垮落等复杂地质条件给施工带来的困难,达到良好的加固效果,对类似条件施工提供了借鉴。