采掘交锋时5214轨道巷围岩稳定性控制技术研究

鲁晓斐

(大同煤矿集团 燕子山矿,山西 大同 037037)

经过几十年的发展,我国的煤炭开采技术得到了长足进步,越来越多的矿井逐渐向集约化生产转变[1-2]。在此转变过程中不可避免地面临着诸多问题,其中最为典型的是如何在采掘交锋下有效减少掘进巷道受邻近工作面的采动影响,有关学者对此进行了研究,并提出相应的围岩稳定性控制措施[3-5]。

大同煤矿集团燕子山矿5214轨道巷和8216工作面在生产过程中存在着采掘交锋的情况,且5214轨道巷和8216工作面之间的间距仅为35 m,该巷受采动影响较大,围岩受力复杂,在采掘交锋时若不采取任何控制措施,则存在着较高的安全隐患。因此在采掘交锋时对5214轨道巷制定合理有效的控制措施成为当前该矿急需解决的首要任务。

1 工程概况

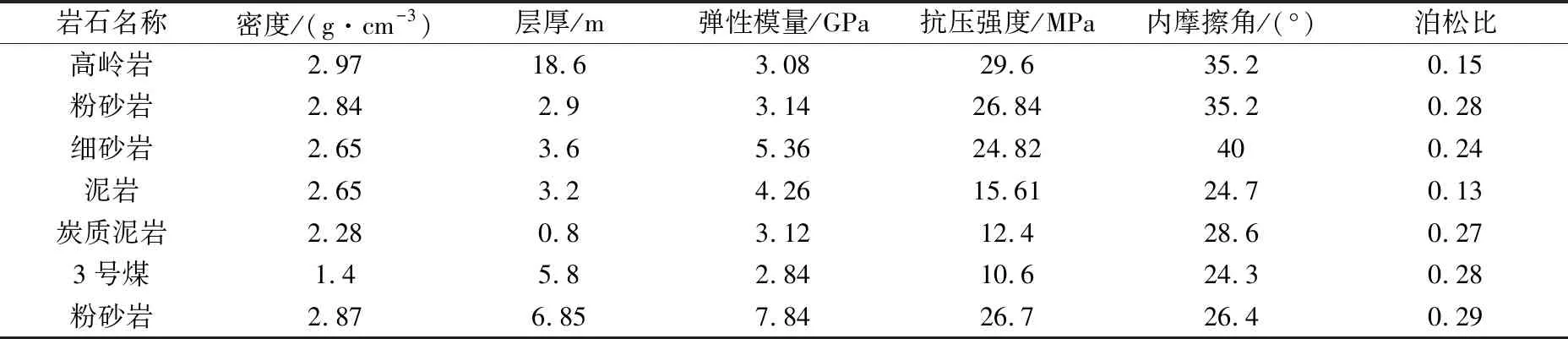

5214轨道巷和8216工作面位于燕子山矿3号煤层302盘区,该煤层倾角约为2°,平均厚度为5.3 m,系全区稳定可采煤层。其中5214轨道巷埋深450 m,为矩形巷道,巷宽4 m,巷高3.3 m,断面积为13.2 m2,从盘区轨道巷开口,沿顶板掘进,巷道走向长度为2 490 m。支护方案为:顶板采用D20 mm、L2 400 mm的左旋无纵筋螺纹钢锚杆,共布置6根,间排距900 mm×1 000 mm,顶板两侧角锚杆呈60°布置;锚索采用D17.8 mm、L7 000 mm的低松弛钢绞线,每排布置2根,分别位于距巷道中线左右两侧1 000 mm处,排距为2 000 mm。两帮锚杆采用D18 mm、L1 700 mm的左旋无纵筋螺纹钢锚杆,每排布置3根,上排距顶板600 mm,间排距1 000 mm×1 000 mm。锚杆所施加的预紧力为45 kN,并采用一支MSCKa2360型树脂药卷进行锚固,锚索所施加的预紧力为125 kN,采用一支MSCKa2360、一支MSZ2360型树脂药卷对其进行锚固,巷道断面支护如图1所示。5214轨道巷进巷右侧为8216工作面,该工作面倾向长200m,走向长2 100 m。

图1 5214巷道断面支护(mm)

2 5214轨道巷在掘进过程中面临的问题

为了提高生产效率,加快采掘衔接,5214轨道巷和8216工作面存在着采掘交锋的情况,采掘交锋所引起的动压叠加现象会严重影响工作面和掘进巷道的围岩稳定性,特别是5214轨道巷受邻近工作面采动影响较大,若不采取相应的控制措施保证其能够顺利的通过压力区,必然会造成严重的安全隐患。

3 巷道围岩原位探测

3.1 5214轨道巷顶底板岩层物理力学参数测试

掌握5214轨道巷顶底板岩层的赋存情况以及各岩层的围岩物理力学参数对于制定围岩控制措施具有重要意义。故在5214轨道巷顶底板选取合适的位置打钻取芯并将所取岩芯密封后带回实验室,使用岩石力学试验机对其物理力学参数进行测试,测试结果见表1。

表1 巷道顶底板围岩赋存状况及力学参数统计

从表1可以看出,3号煤层厚度较厚且强度偏低,5214轨道巷的伪顶为炭质泥岩,该岩层的厚度仅为0.8 m;直接顶为3.6 m的细粒砂岩和2.9 m的粉砂岩,这两层围岩的完整性相对较好,具有较高的强度;老顶为18.6 m厚的高岭岩。直接底为6.85 m的粉砂岩。

测试结果表明,5214巷顶板围岩强度整体偏高,而两帮为煤体强度偏低,易受到8216工作面的采动影响,从而造成对顶板的支撑能力出现一定程度的下降。

3.2 巷道右帮窥视结果分析

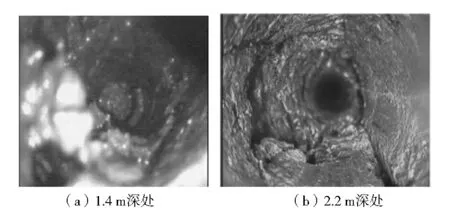

5214轨道巷右帮靠近8216工作面,在采掘交锋时右帮所受的采动影响较大,为了对采掘交锋时巷道围岩控制措施的制定提供一定的依据,在工作面和掘进面相距200 m时,在5214轨道巷右帮选取合适的位置布置窥视钻孔,对其围岩内部破碎状况以及裂隙发育情况进行窥视,窥视结果如图2所示。

从图2可以看出,窥视孔1.4 m深处围岩较为破碎,2.2 m深处裂隙比较发育且张开度较大,2.4 m深处以上围岩完整性较好。而在原支护方案中帮部锚杆的长度仅为1.7 m,锚固基础较差,在较强的采动影响下难以保障巷道围岩的稳定性。

图2 钻孔窥视结果

4 采掘交锋时5214轨道巷围岩稳定性控制措施

5214轨道巷和8216工作面间距较小,且该巷道帮部为煤体,距巷帮0~2 m深处范围内的围岩破碎严重,煤层整体强度偏低,若掘进面和工作面强行交锋,则会引起一定程度的应力叠加,同时5214轨道巷受强烈的采动影响,围岩稳定性必然会出现一定程度的下降,为了避免在采掘交锋时发生重大的安全事故,保证其顺利交锋,根据围岩原位测试结果,提出如下治理措施。

1) 为了保证巷道在掘进期间能够顺利通过压力区,并使工作面和掘进巷道的围岩应力得到一定程度的释放,在5214轨道巷掘进面位于8216工作面前方60 m时开始对5214轨道巷进行加强支护,同时巷道的掘进速度由原来的8 m/d降低至4 m/d。

2) 为了防止5214轨道巷和8216工作面之间的压力区进一步叠加,当交锋剩余30 m时5214巷停止掘进,工作面的推进速度由5 m/d降至3 m/d。

3) 交锋完毕且5214轨道巷掘进面位于工作面后方20 m时方可恢复掘进,掘进速度仍保持4 m/d,巷道围岩采用加强支护对其进行控制。

4) 当5214轨道巷掘进面位于8216工作面后方60 m时,掘进速度恢复至原来的8 m/d并一直保持到巷道掘进完毕,工作面的推进速度恢复为5 m/d,由于5214轨道巷使用时间较长,在此过程中仍采用加强支护的方式对其进行支护。

对5214轨道巷进行加强支护的措施主要为:

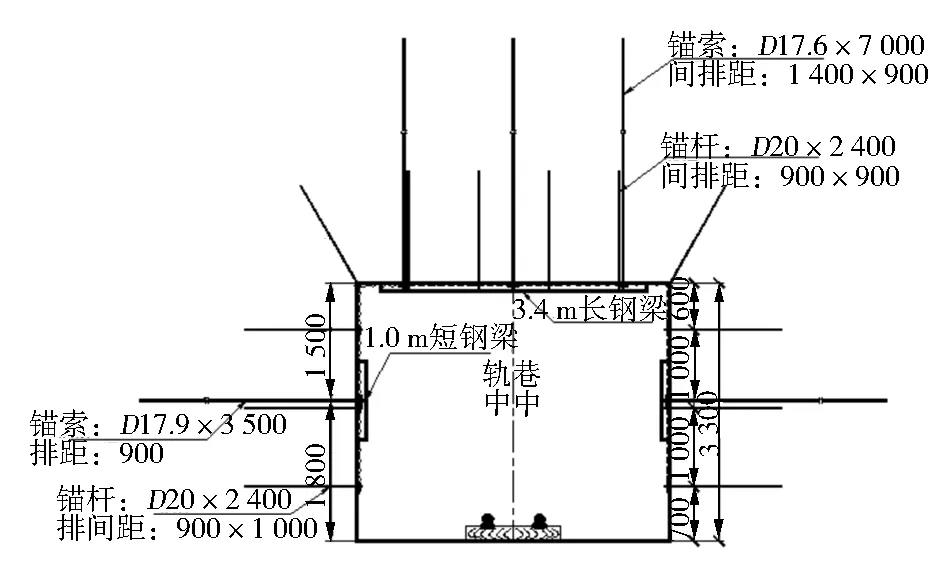

1) 顶板锚杆在原方案的基础上将其排距缩小为900 mm,预紧力由原来的45 kN提高至60 kN,顶板锚索的布置方式改为在巷中心处布置一根,距巷中心左右两侧1 400 mm处分别布置一根,排距改为900 mm,预紧力则由125 kN提高至160 kN。

2) 为了对巷帮0~2 m范围内的围岩进行加强控制,帮部锚杆在原方案的基础上将其全部更换为D20 mm×L2 400 mm规格,排距缩小为900 mm,同时两帮各布置一根3.5 m长的锚索,距顶板1 500 mm,排距900 mm,帮部锚杆(索)所施加的预紧力与加强支护后顶板锚杆(索)所施加的预紧力一致,图3为加强支护后的巷道断面。

图3 加强支护后的巷道断面(mm)

5 围岩控制效果

5214轨道巷掘进面位于8216工作面前方60 m时开始实施加固措施,同时在掘进面后方3 m处布置测站,对5214巷的围岩变形进行为期30 d的现场监测,监测结果如图4所示。

从图4可以看出,在监测期间的第17 d工作面通过测站,在第1 d~14 d期间,测站围岩变形较小,从第14 d开始测站围岩受采动影响变形量开始增大,并一直持续到20 d后,围岩变形开始减缓并逐渐趋于平稳。最终顶板下沉量和两帮移近量分别为81 mm和114 mm,两帮移近量略大于顶板下沉量,同时在采掘交锋时以及采掘交锋后5214轨道巷掘进面并未发生明显变形,上述结果显示,采取加强支护后巷道围岩稳定性较好,可以有效保证矿井的正常安全生产。