光解催化氧化法治理VOCs废气效果探讨

陈森阳

(厦门市环境科学研究院,福建 厦门 361021)

挥发性有机物(VOCs)是指参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物[1],一般包括非甲烷烃类(烷烃、烯烃、炔烃、芳香烃等)、含氧有机物(醛、酮、醇、醚等)、含氯有机物、含氮有机物、含硫有机物等[2]。随着城镇化工业化的快速发展,大气污染问题日益凸显,VOCs作为重要的气态污染物,不仅包括许多有毒有害物质,还是形成有机气溶胶、PM2.5及臭氧的重要前体物。VOCs可以直接在大气环境温度下快速凝结成颗粒物,也能与大气中的硫酸盐、氮氧化物、氨等污染物通过复杂的化学反应生成细颗粒物,造成PM2.5污染。在近地面大气环境中,VOCs与氮氧化物等发生光化学反应形成臭氧等光化学氧化物质也会对环境空气质量产生影响[3]。

当前,VOCs末端治理技术一般分为两大类,即回收技术和销毁技术。回收技术一般包括吸附、吸收、冷凝及膜分离法等,销毁技术包括直接燃烧、催化燃烧、光解催化氧化、低温等离子体和生物法等[4-9]。在厦门市,为解决VOCs污染问题,光解催化氧化净化设备广泛应用于家具、印刷、橡胶、化工等VOCs排放量较大的行业,根据调查统计,目前厦门市利用光解催化氧化技术来处理VOCs的企业超过涉VOCs总企业数量的三分之一。光解催化氧化技术是指采用光解技术与光催化技术联合应用的方法。光解技术即紫外光照射技术,通过UV紫外光对VOCs气体进行氧化分解,使有机物降解为小分子物质。大多数有机物的分子结合能比紫外线的光子能低,能被有效分解,因此,UV光解能将高分子的VOCs气体裂解为独立的、呈游离状态的小分子物质;同时,UV紫外光的能量能使空气中的氧分子变成游离氧,游离氧再与氧分子结合,生成氧化能力更强的臭氧,裂解的呈游离状态的小分子物质通过与臭氧发生氧化反应,最终裂解氧化成水、二氧化碳等[10]。光催化法的原理是利用紫外光波照射光催化剂,催化剂受光照后产生电子空穴对、羟基自由基和活性氧物质等强氧化物质,在催化剂表面将有机污染物氧化为无机小分子、水和二氧化碳[11]。光解催化氧化是在光解基础上加入光催化剂,从而增强对VOCs的氧化能力。然而,现有的光解催化氧化设备通常采用单一的、直接通过的方式对污染气体进行处理,污染气体通过净化设备截面的停留时间较短,污染气体并未能被反应净化彻底,对污染气体的氧化分解作用效率低,多数未能转化为二氧化碳和水,从而降低了光解催化氧化的处理效果。同时除了VOCs外仍残留有高浓度的臭氧直接排出,造成环境空气的二次污染。因此有必要针对光解催化氧化工艺的治理效率和产生的臭氧问题,开展VOCs与臭氧的监测,评估治理效果及其产生的臭氧的影响,为VOCs整治和管理工作提供参考。

1 试验

1.1 试验方案

目前,VOCs的监测分析方法主要有气袋、吸附管、气罐采样-实验室气相色谱-火焰离子法(GC-FID)或气相色谱-质谱(GC-MS)分析、在线非分散红外分析(NDIR)、在线傅里叶变换红外光谱(FTIR)、在线FID或PID法、便携式VOCs分析仪器(如PID、FID)等[12]。本研究以非甲烷总烃作为VOCs综合性控制指标,选择10家采用光解催化氧化技术处理VOCs废气的企业,利用现场监测法(FID)和手工监测法(气袋采样-实验室GC-FID分析)分别对企业VOCs处理设施排放进口和出口的非甲烷总烃浓度进行监测,分析其处理效果及两种监测方法所得的处理效率的差异;现场利用臭氧分析仪对VOCs处理设施出口臭氧浓度进行监测,分析臭氧残留问题。

1.2 主要仪器与方法

意大利Pollution PF-300型便携式甲烷、总烃和非甲烷总烃测试仪;美国Agilent7890B型气相色谱仪;美国2B Technologies Model 106M便携式紫外臭氧分析仪;深圳国技EM-3062便携式烟气流速检测仪。

现场监测法采样全程加热型氢火焰离子检测器(FID)。FID通用质量型检测器,对有机化合物具有很高的灵敏度,位于氢气火焰燃烧区域的两个电极之间。当VOCs 废气进入燃烧区域时,遇高温发生离子化,产生大量的离子,正离子和电子在外加恒定电流电场的作用下分别向两级定向运动而产生微电流,微电流强度与样气中的总烃浓度成一定比例。因此可以通过对电流的监测获得总烃浓度[13]。

手工监测法采样参照《固定源污染源废气 挥发性有机物的采样 气袋法》(HJ732-2014)的规定进行采样并保存,样品采集后8h内完成分析,测定参照《固定源污染源废气 总烃、甲烷和非甲烷总烃的测定 气相色谱法》(HJ38-2017)的规定分析样品,实验室GC-FID分析具体条件为:色谱分析条件为进样口温度120 ℃,柱温初始50 ℃,保持1.4 min,以100 ℃/min升温到150 ℃,保持1 min;检测器温度为250 ℃;载气为氮气(99.999%),填充柱为GDX502,流量25 ml/min;燃烧器:氢气(99.999%),流量60 ml/min;助燃气为空气(99.999%),流量400 ml/min;单样分析时间为3.4 min;保留时间:总烃峰为0.20 min,甲烷峰为1.21 min。风量的测定参照《固定污染源排气中颗粒物的测定与气态污染物采样方法》(GB16157-1996)的规定进行监测。

便携式紫外臭氧分析仪:利用臭氧分子对254 nm波长紫外光谱特征吸收的特性,经光电转换,依据比尔-朗博定律对采集的技术数据进行分析处理,实现臭氧气体浓度值的数据显示和信号输出。

非甲烷总烃处理效率计算公式为:

(1)

式中:η为非甲烷总烃处理效率;c进口、c出口分别为处理设施进口和设施出口非甲烷总烃质量浓度,mg/m3;Q进口、Q出口分别为处理设施进口和设施出口实测风量,m3/h。

2 结果与讨论

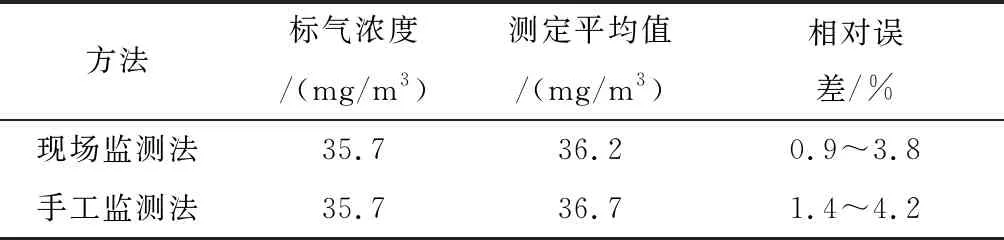

2.1 准确度测试

利用浓度为35.7 mg/m3甲烷标气对便携式仪器和气相色谱仪做准确度分析,结果见表1。由表1可见,两种方法测定非甲烷总烃准确度均较好。

表1 两种检测方法准确度测试

2.2 现场监测与手工监测结果对比分析

将现场监测法监测数据、手工监测法数据和臭氧监测数据汇总,见表2。

表2 现场监测与手工监测汇总

由表2可知,每套处理设施出口均监测到臭氧的排放,浓度范围为0.20~16.14 mg/m3,臭氧排放量较大,由此可判断,光解催化氧化法的二次臭氧问题普遍存在。大部分设施废气风速较高,废气停留时间短,很多设备废气实际停留时间不足1秒,导致臭氧还未与VOCs废气反应或者反应不完全就被排放出去,造成残余臭氧的二次污染问题。

同一个采样点对比两种方法的数据发现,利用便携式仪器分析的非甲烷总烃浓度明显高于实验室检测分析的数据,设施处理进口相对误差为12.2%~50.1%,出口相对误差为29.5%~60.9%。对比同一套处理设施两种方法监测的进出口非甲烷总烃浓度相对误差发现,处理设施出口相对误差均大于设施进口相对误差。数据差异的原因可能包括:(1)便携式仪器分析在现场直接检测分析,避免了气体采集、保存、运输产生的损失;由于真空采样箱抽气压力、湿度等问题干扰,当排气口风量较大时,气袋采样法往往不能准确采集到排气筒的实际有机废气。(2)根据HJ732-2014附录A部分VOCs气体样品在三种氟聚合物薄膜采样气袋中的保存实验结果,61种VOCs气体样品在气袋中保存8小时和24小时后均存在一定的损耗。气袋法采集的固定源VOCs废气成分和浓度往往更加复杂,增加了监测数据的不确定性;一部分VOCs吸附在气袋上或在气袋内发生解离、分解等二次反应或二次生成物质[14],使监测数据偏低。(3)处理设施出口采集的废气里面含有未反应的臭氧,在保存运输过程中与VOCs废气发生了反应,从而使出口气袋内非甲烷总烃浓度降得更低。

根据DB35/323-2018《厦门市大气污染物排放标准》污染物排放控制要求,现有单位2019年12月15日之前执行该标准的2011年版中规定的排放限值,即以非甲烷总烃作为排气筒VOCs排放的综合控制指标,最高允许排放浓度为100 mg/m3。由表2数据可知,若以现场监测法监测数据评价,有2家企业排放不达标,以手工监测法的数据评价,10家企业设施出口排放均达标,两种方法对于评价企业是否达标排放存在一定的差异;若不进行提标改造,执行2018年版规定的排放限值,即工业涂装、印刷生产、石油化学工业、有机化学品制造业、汽车维修企业最高允许排放浓度为40 mg/m3,两种方法评价企业排污口是否达标排放差异将更大。因此,建议完善手工监测全过程质量控制和质量保证,加快VOCs现场监测技术方法标准的制定,从而避免样品的采集和保存过程对监测结果的影响。

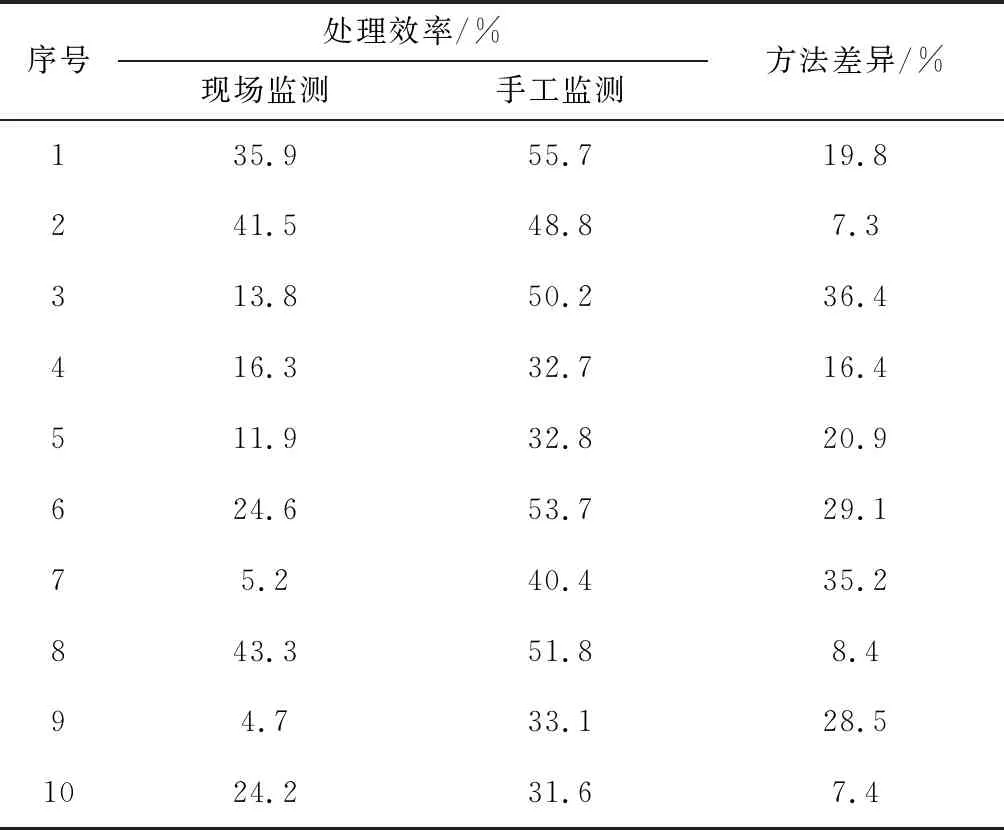

2.3 处理效率分析

根据表2数据和公式(1)计算每套非甲烷总烃处理设施的处理效率,结果如表3所示。

表3 光解催化氧化技术设施处理效率

由表3可知,通过现场监测法所得的处理效率为4.7%~43.3%,气袋采样实验室分析方法所得的处理效率在31.6%~55.7%之间,两种方法监测所得的治理效率均普遍较低,和厦门市VOCs整治中 “治理设施净化效率不低于50%” 的要求还存在一定的差距;对比同一家企业,现场监测法所得处理效率均小于手工监测法,最大相差36.4%。分析原因包括:(1)处理设施出口采集的废气里面含有未反应的臭氧,在保存运输过程中与VOCs废气发生了反应,使得降解比例大于进口采集的样品,导致现场监测法所得处理效率均小于手工监测法。(2)经过现场调查,大部分光解催化氧化处理设施的VOCs废气实际停留时间低于1秒,导致VOCs废气还未反应或者未反应完全就排放,处理效率均较低。(3)企业处理设施维护不及时,有部分企业催化分解设施中没有使用光催化剂或催化剂失活,同时大部分企业都采用单层光催化剂,也有催化剂本身存在量子效率低的问题,光催化氧化设备未按规范设计的现象比较严重。

3 结论与建议

目前,厦门市采用光解催化氧化设施处理挥发性有机物效率普遍低于50%,利用现场监测法得出的治理效率有的甚至低于20%;选取的10套治理设施中均存在臭氧二次污染问题,臭氧浓度范围为0.20~16.14 mg/m3。现场监测结果表明,当前不能夸大光解催化氧化处理的效果,特别是单一光解催化氧化工艺,虽然其安装简单,运行成本低,但由于企业废气处理量大且集中,设备设计停留时间较短,每万风量实际停留时间低于1秒,造成实际处理效率偏低;同时,光解催化氧化工艺所需要的紫外灯管市场中品牌较多且功率达标率高低不齐,也是导致有机废气处理效率偏低的原因之一。

针对光解催化氧化法残余臭氧的处理问题,建议企业对设备进行改造,增加废气停留时间或在设备末端增加活性炭吸附装置等。对于现有的不达标或处理效率较低的设施,建议根据实际VOCs排放情况进行评估改造,引导企业推进建设适宜高效的治污设施。对于新建企业,建议在环评阶段应依据废气的实际情况合理选择治理技术,对于选择光解催化氧化法处理VOCs废气的,应认真评估该技术的适用性与可行性。虽然光解催化氧化技术一次性投资较小,运行费用较低、操作简单,但如何在提高治理效率下,降低臭氧二次污染将是今后需要继续研究的重点之一。此外,针对固定源VOCs的监测,现场监测法避免了样品在采样和储存过程中产生的不确定因素,较气袋法实验室分析更具有参考意义,建议管理部门加强完善相关VOCs监测技术和标准。

VOCs管理起步较晚,为打赢蓝天保卫战,进一步改善环境空气质量,对VOCs的污染治理要求将会越来越严。2018年12月,厦门市发布新的大气污染物排放标准,根据行业类别对VOCs排放提出了新的要求;2019年6月生态环境部印发了《重点行业挥发性有机物综合治理方案》,要求推进建设适宜高效的治污设施,因此,企业将需要花费更多的精力用于VOCs的治理。VOCs 的治理技术多种多样,任何VOCs处理技术都有其优缺点和适用范围,企业在选择VOCs处理技术时,只有针对自身原辅材料、生产工艺及气体流量、净化要求等具体情况,选择合适的废气净化工艺,才能取得好的处理效果。