锚杆锚索预紧力值实验及配套测力计初装值设计

白俊杰,赵银虎,李伟良

(霍州煤电集团 生产技术部, 山西 霍州 031400)

锚杆锚索预紧力作为矿压研究的主要力学参数之一,许多学者先后从支护理论、作用、转换关系、损失原因等方面进行了研究,如郭金刚等[1]提出减磨垫片的增设对平托盘、球形托盘预紧力和预紧转矩之间的转化效能都有较大幅度的提高,280 N·m转矩对应的预紧力增幅分别为38.8%和112.1%;付玉凯[2]提出锚杆杆尾螺纹加工精度、锚杆螺纹直径及减磨垫片材质都影响锚杆杆尾的扭矩与预紧力转化效率;王强、吴拥政[3]提出锚杆预紧扭矩超过400 N·m,预紧力增加变得缓慢,再增加锚杆扭矩,获得的预紧力增量很小。合理的锚杆预紧力可以增加岩体的围压,有效改变围岩的应力状态,改善被锚固岩体的力学性能,增大被锚岩体的强度,有利于保持巷道围岩的稳定。目前,针对井下现场不同类型锚杆锚索预紧力的损失,剩余有效预紧力,尤其是与之配套的测力计初装标准值的研究相对较少。因此,选取霍州煤电集团公司9座矿井不同支护材料、施工机具等,以实验室实验为基础,结合现场大量实验数据,确定与之配套的测力计初装标准值或范围值。

1 锚杆预紧力矩-预紧力转换实验

锚杆预紧力指安装锚杆时,通过拧紧螺母施加在锚杆上的拉力,锚杆测力计安装初始值理论上为扭矩转换成轴向力的值,但实际上受多种因素影响,两者之间存在一定差值,如井下使用的锚杆材质、螺母、螺纹等加工精度均较实验室材质差,会影响锚杆扭矩与预紧力之间的转化效率,造成预紧力损失。为确定锚杆测力计安装初始值,需对预紧力矩与预紧力之间的转化效率进行实验,确定损失率。

现选取BHRB335型d18 mm和d20 mm锚杆加装球形托盘、减磨垫片,并将力矩控制在400 N·m以内进行力矩-力转换实验。其中,地面以模拟实验方式进行,将选配好的锚杆在实验机固定后,再以50 N·m递增频率逐步施加力矩,通过锚杆测力计读取不同扭矩下锚杆所受轴向力的大小。井下实验则分别选在不同矿井、不同埋藏深度以及围岩类型不同的位置,将锚杆以日常施工方式锚固在顶板上,然后人工通过力矩扳手缓慢紧固,紧固过程中,通过预装的测力计读取每增加50 N·m力矩下,锚杆所受轴向力的大小。

1.1 d18 mm锚杆转换实验(一组)

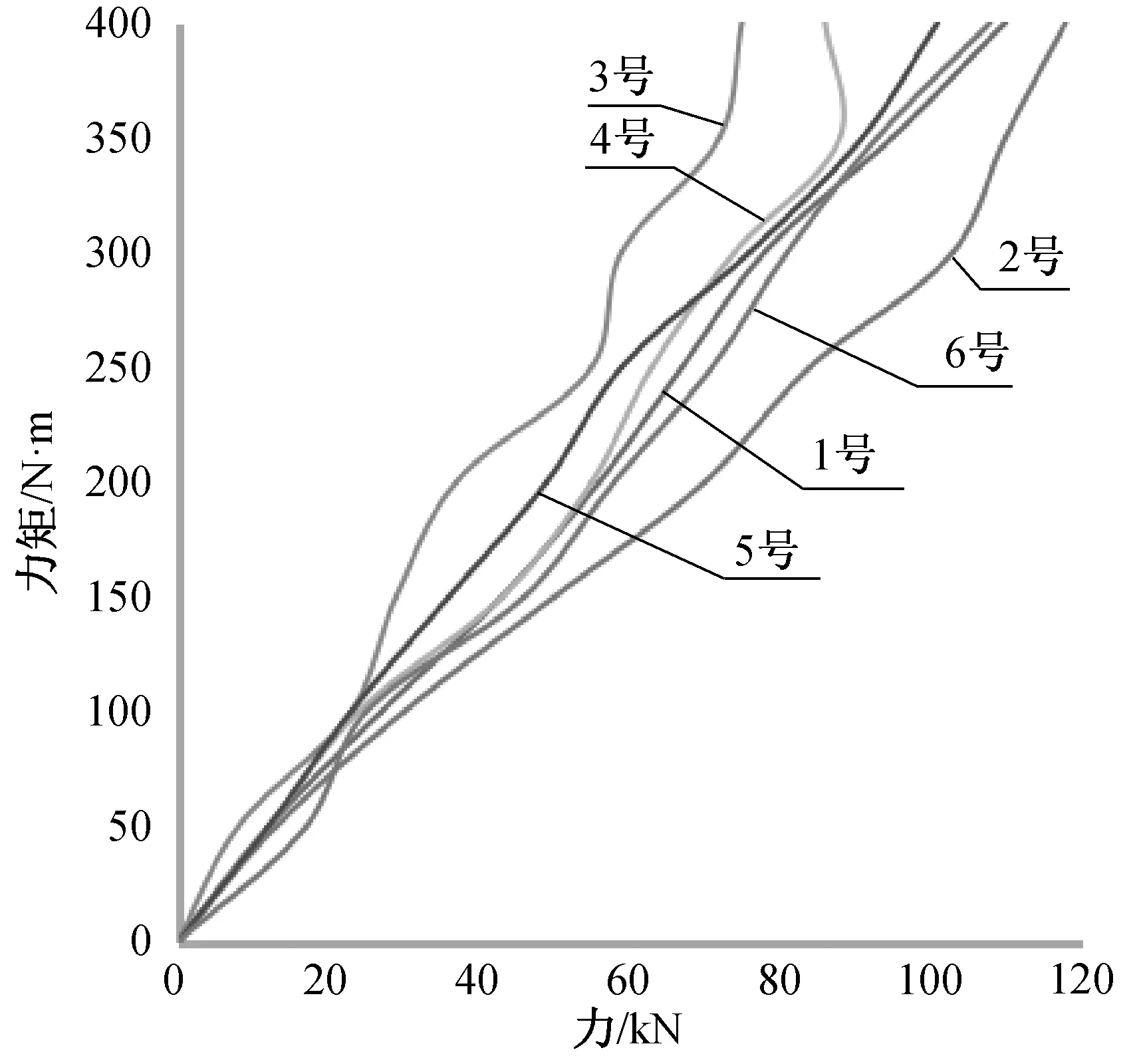

1) 实验室预紧力矩-预紧力转换实验结果见图1. 150 N·m力矩时,预紧力平均值38 kN;200 N·m力矩时,预紧力平均值52 kN;250 N·m力矩时,预紧力平均值63 kN;300 N·m力矩时,预紧力平均值75 kN.

图1 d18 mm锚杆力矩-力转换实验结果图

2) 井下现场预紧力矩-预紧力转换实验结果见图2. 200 N·m力矩时,测力计监测平均值29.7 kN;250 N·m力矩时,测力计监测平均值32.6 kN;300 N·m力矩时,测力计监测平均值34.3 kN.

图2 d18 mm锚杆力矩-力现场测试结果图

对比一组井上下实验结果,当力矩控制在200~300 N·m时,实验室预紧力为52~75 kN,现场为30~34.3 kN,现场预紧力损失率42.9%~54.2%,监测预紧力为屈服载荷的35%~40.4%. 锚杆力矩转换实验结果见表1.

1.2 d20 mm锚杆转换实验(二组)

1) 实验室预紧力矩-预紧力转换实验结果见图3. 200 N·m力矩时,预紧力平均值54 kN;250 N·m力矩时,预紧力平均值65 kN;300 N·m力矩时,预紧力平均值77 kN;350 N·m力矩时,预紧力平均值95 kN.

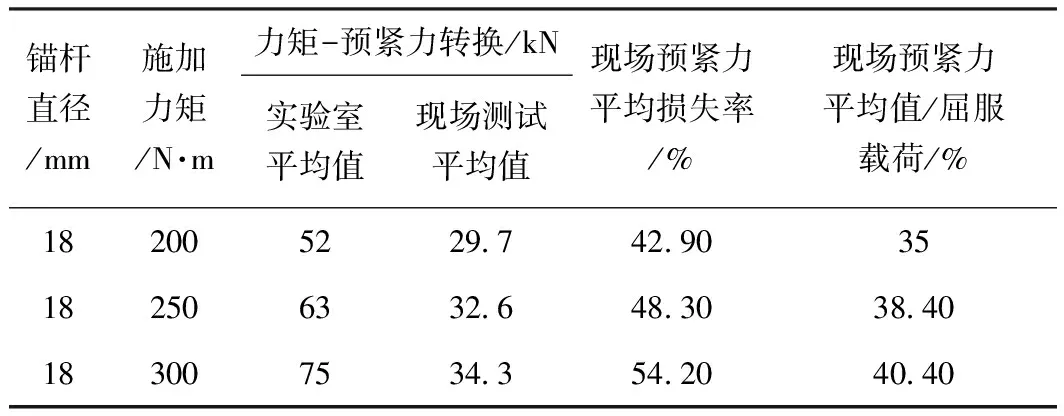

表1 d18 mm锚杆力矩转换实验结果表

图3 d20 mm锚杆力矩-力转换实验图

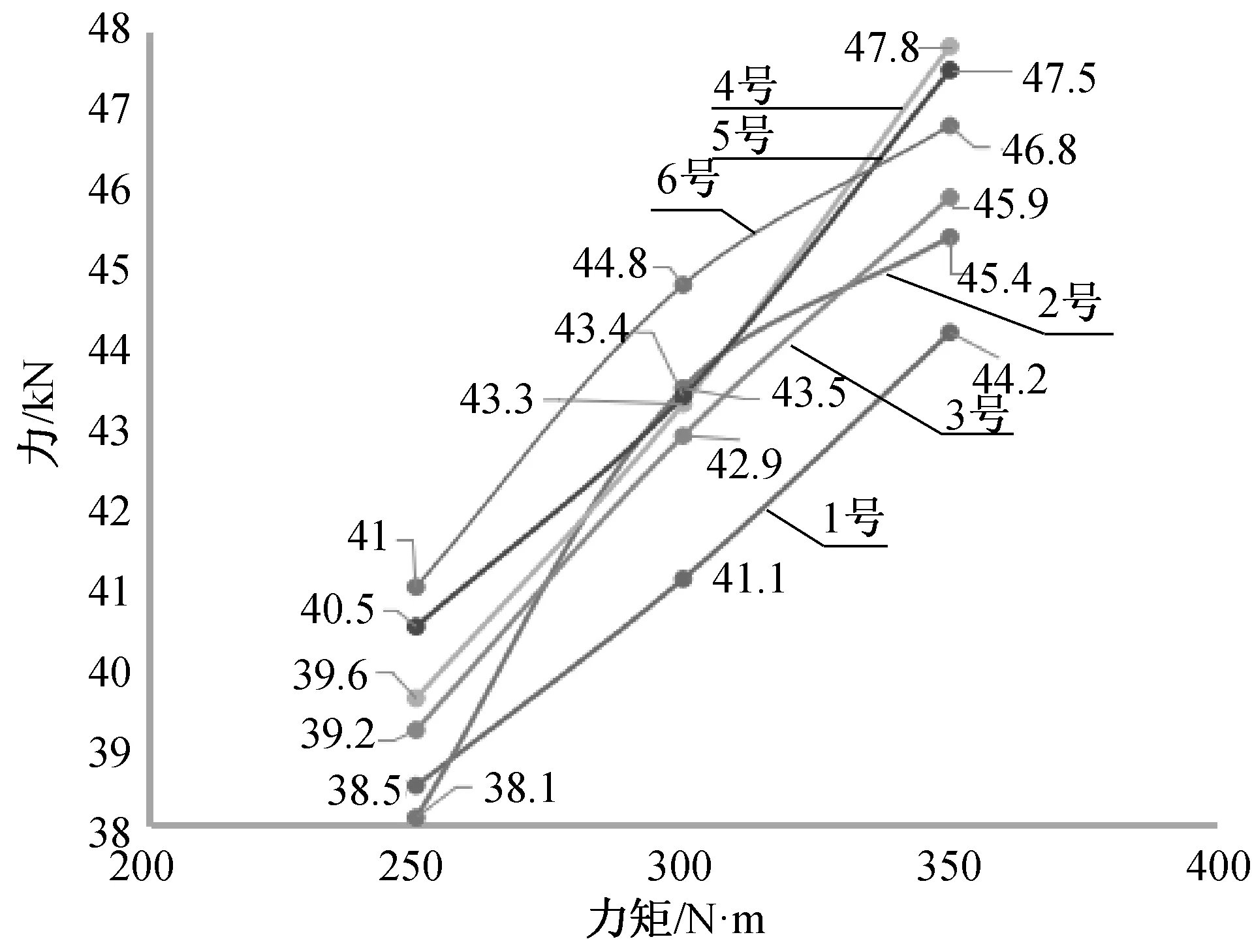

2) 井下现场预紧力矩-预紧力转换实验结果见图4. 250 N·m力矩时,测力计监测平均值39.5 kN;300 N·m力矩时,测力计监测平均值43.2 kN;350 N·m力矩时,测力计监测平均值46.3 KN.

图4 d20 mm锚杆力矩-力现场测试结果图

对比二组井上下实验结果,当力矩控制在250~350 N·m时,实验室预紧力为65~95 kN,现场为39.5~46.3 kN,现场预紧力损失率39%~51.2%,监测预紧力为屈服载荷的37.6%~44%.锚杆力矩转换实验结果见表2.

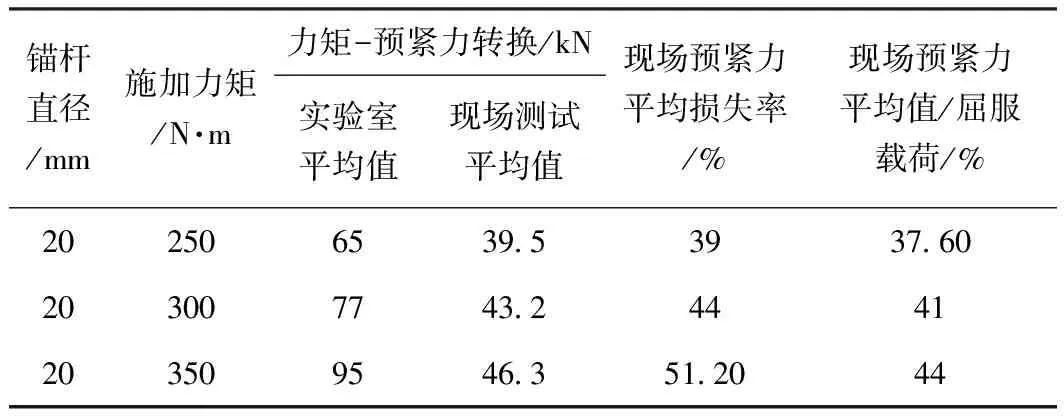

表2 d20 mm锚杆力矩转换实验结果表

2 锚杆测力计安装初始值设计

井上下力矩-力转换实验结果表明,锚杆测力计安装初始值因施加力矩大小变化而变化,即应通过设定固定力矩值方式来控制现场锚杆测力计安装初始值大小。

通过实验数据分析,力矩值每增加50 N·m,监测预紧力值提高5%~9%,预紧力损失率增加5%~7%,说明在通过提高力矩值增加预紧力的同时,其相应预紧力损失率呈递增趋势,且递增速度呈上升趋势;其次,井下力矩-力转换损失率一组平均值48.5%,二组44.7%,实验室与井下现场损失率平均值46.6%.

为满足设计预紧力为屈服载荷的30%~60%要求[4],BHRB335型d18 mm锚杆测力计安装初始值不低于25.5 kN,当力矩控制在200~300 N·m时,测力计初始值为28~36 kN;BHRB335型d20 mm锚杆测力计安装初始值不低于31.5 kN,当力矩控制在250~350 N·m时,测力计初始值为35~51 kN.

3 锚索预紧力损失实验

锚索测力计安装初始值为理想状态下锚索张拉锁定后的数值,与现场张拉力、预应力损失率等有关,除了受仪器仪表精度误差、仪器仪表安装角度、接触面等因素影响外,还受张拉锁定过程中弹性回缩、锚索直径、长度、张拉程度、张拉千斤顶以及锚具等多种因素影响[5]. 因此,在设计初始安装值前,需对预紧力损失率进行实验,确定损失率大小。

选取不同型号、长度锚索,进行预紧力损失实验。实验选在不同矿井、不同埋藏深度以及围岩类型不同的位置,将锚索以日常施工方式锚固在顶板上,然后分别选用不同油泵结构张拉机具进行张拉,张拉锁定后,分别记录施加的张拉力值和预装的测力计监测值。

3.1 d18.9 mm锚索现场张拉实验(一组)

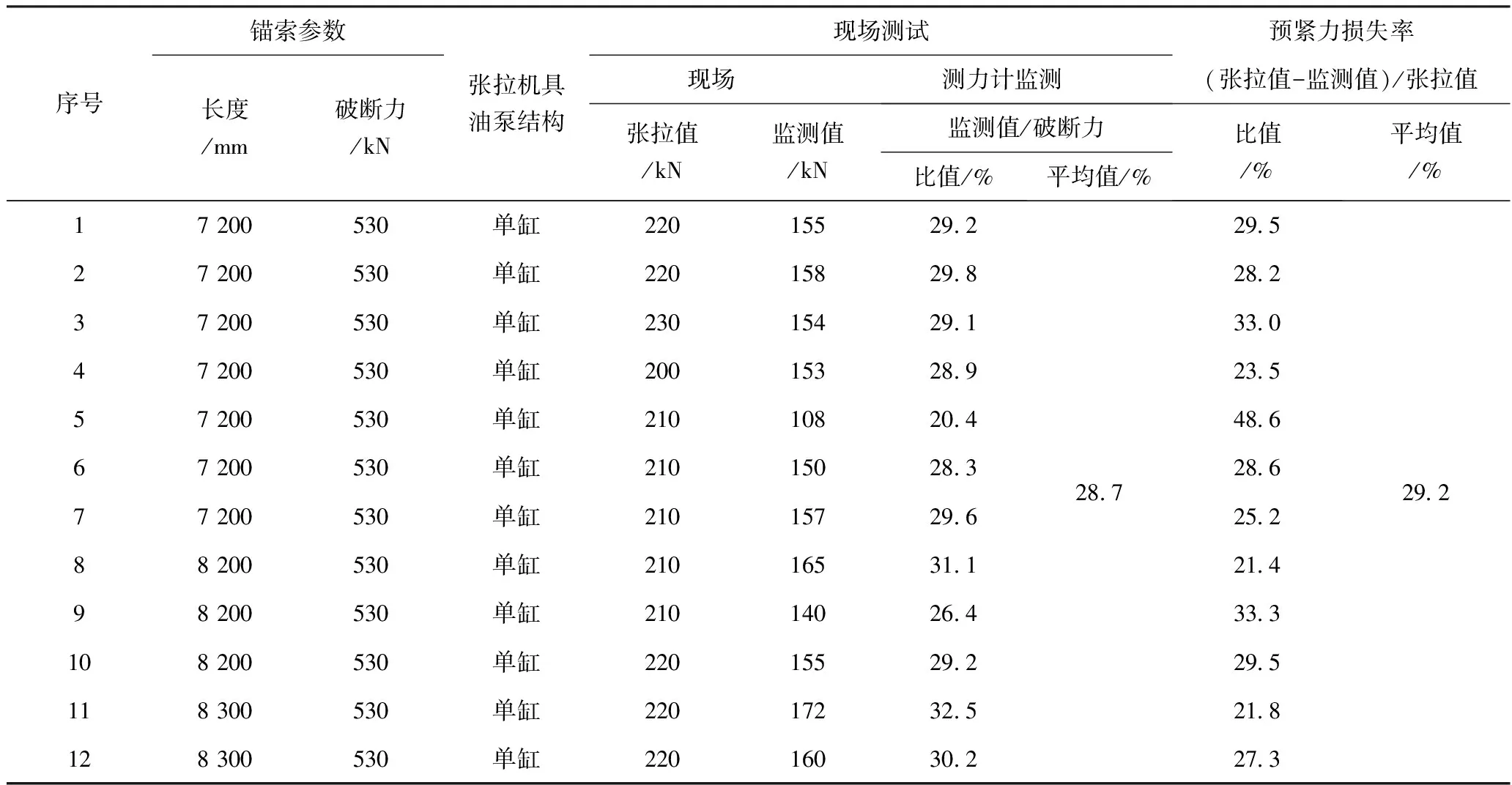

选取1×7结构d18.9 mm(抗拉强度1 860 MPa)锚索,在张拉力、锚索长度、张拉机具类型等不同条件下进行现场张拉实验,结果见表3.

表3 不同条件下d18.9 mm锚索现场张拉实验结果表

由表3分析可知,1×7结构d18.9 mm(抗拉强度1 860 MPa)锚索预紧力平均损失率为29.3%;单缸油泵结构预紧力损失率27.3%,双缸油泵结构预紧力损失率38.3%;5 m以下锚索预紧力损失率34.8%,6 m左右锚索预紧力损失率28.5%,8 m左右锚索预紧力损失率25%;现场张拉力180~190 kN时,损失率32%,张拉力200 kN时,损失率28.6%,张拉力220 kN时,损失率23.9%.

3.2 d21.6 mm锚索现场张拉实验(二组)

选取1×7结构d21.6 mm(抗拉强度1 860 MPa)锚索,在张拉力、锚索长度等不同条件下进行现场张拉实验,结果见表4.

表4 不同条件下d21.6 mm锚索现场张拉实验结果表

由表4分析可知,1×7结构d21.6 mm(抗拉强度1 860 MPa)锚索预紧力平均损失率为29.2%;7 m左右锚索预紧力损失率31%,8 m左右锚索预紧力损失率26.7%;现场张拉力200~210 kN时,损失率30.1%,张拉力220~230 kN时,损失率26.7%.

3.3 1 720~1 770 MPa锚索现场张拉实验(三组)

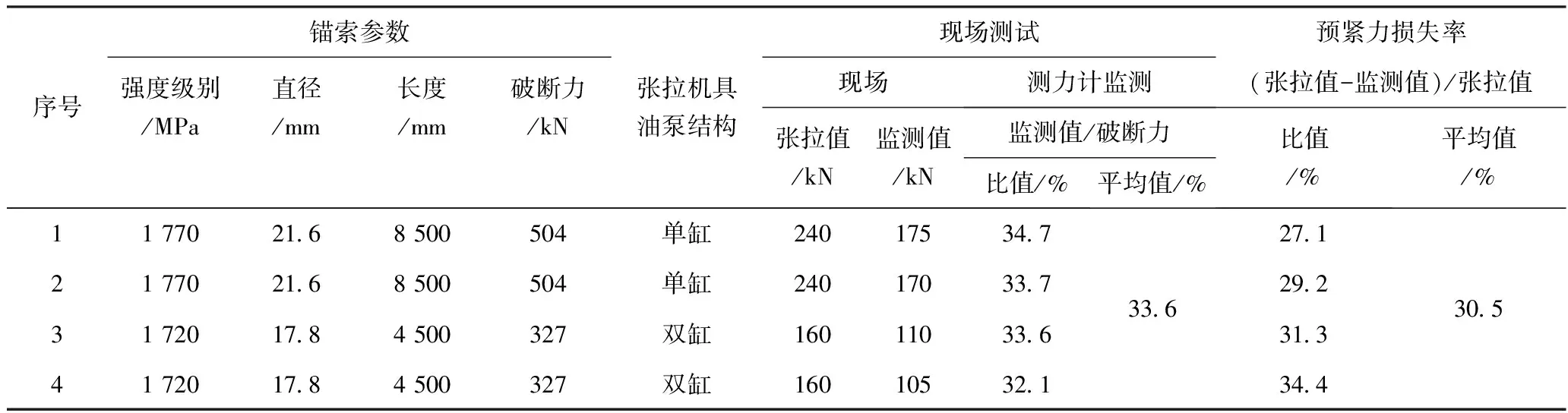

选取1×7结构d17.8 mm(抗拉强度1 720 MPa)、21.6 mm(抗拉强度1 770 MPa)锚索,进行现场张拉实验,结果见表5.

表5 抗拉强度1 720~1 770 MPa锚索现场张拉实验结果表

由表5分析可知,1×7结构(抗拉强度1 720~1 770 MPa)锚索预紧力平均损失率为30.5%;单缸油泵结构预紧力损失率28.1%,双缸油泵结构预紧力损失率32.8%;4.5 m锚索预紧力损失率32.8%,8.5 m锚索预紧力损失率28.1%;现场张拉力160 kN时,损失率32.8%,张拉力240 kN时,损失率28.1%.

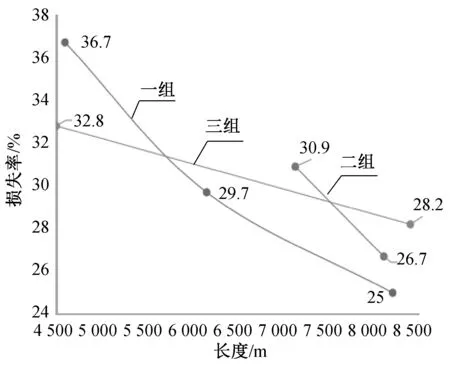

3.4 3组数据综合分析

3组27个实验数据表明,预紧力平均损失率为29.7%;双缸油泵张拉机具的预紧力损失率大于单缸油泵张拉机具预紧力损失率;张拉力逐步增加,预紧力损失呈递减趋势;锚索长度逐步增加,预紧力损失呈递减趋势。张拉力-损失率、锚索长度-损失率曲线分别见图5,图6.

图5 张拉力-损失率曲线图

图6 锚索长度-损失率曲线图

4 锚索测力计安装初始值设计

根据现场条件和施工机具现状,3组27个实验数据表明,预紧力平均损失率为29.7%,即测力计安装初始值一般为现场张拉力的70%.

根据国内外经验,煤矿一般将锚索的预紧力设计为锚索破断载荷的30%~50%[6].以表3,4,5实验数据为基础,考虑损失率不变,反算监测值/破断力平均值,若想达到30%最低要求时,第1组张拉力/破断力平均值应大于42.8%,第2组张拉力/破断力平均值应大于42.9%,第3组张拉力/破断力平均值应大于43.2%,3组综合平均值为42.97%.

为保证预紧力设计符合要求,现场张拉时应按不小于43%破断载荷值进行张拉,测力计初装值一般为现场张拉预紧力的70%. 如1×7结构d18.9 mm(抗拉强度1 860 MPa)锚索现场张拉力为176 kN时,测力计监测值123 kN,监测值为破断载荷409 kN的30%,现场张拉力为破断载荷的43%.

5 结 论

通过理论分析,实验室与井下现场实验,并结合以往工程实践经验,提出锚杆锚索测力计安装初始值设计方案。以设定固定力矩值方式控制锚杆测力计安装初始范围值或平均值。如:BHRB335型d18 mm锚杆测力计安装初始值不低于25.5 kN,当力矩控制在200~300 N·m时,测力计初始值为28~36 kN;BHRB335型d20 mm锚杆测力计安装初始值不低于31.5 kN,当力矩控制在250~350 N·m时,测力计初始值为35~51 kN.

在考虑锚索张拉预紧力损失前提下,测力计初装值一般为现场张拉力的70%;同时为确保监测预紧力值大于破断载荷的30%,井下现场张拉力应大于锚索破断载荷的43%.