袁店一井煤矿81、82 近距离煤层合并综放工艺技术研究

文/许 崇(淮北矿业〈集团〉有限责任公司技术中心)

袁店一井煤矿位于安徽省濉溪县袁店集附近,东距宿州市约40km, 北距淮北市约42km。矿井于2007 年6月16 日开工建设,2011 年12 月23 日正式投产,设计生产能力180 万吨/年。全井田共有地质储量3.5 亿吨,可采储量1.4 亿吨,服务年限51.6 年,主要煤种为肥煤、1/3焦煤和焦煤。

一、工作面概况

822 工作面为82 采区首采工作面(开采81、82 两层煤),南至DF14 断层保护煤柱线,北至F25 断层保护煤柱线,西至-295m 防水煤柱线,东至82 采区三条大巷。工作面可采走向长962m,倾斜长155m,工作面巷道布置如图1 所示。

图1 822 工作面巷道布置平面图

822 工作面煤层赋存较稳定。81 煤层厚度1.9~3.5m,平均2.57m;82 煤层厚度0.8~4.9m,平均2.66m;81与82 煤层间夹矸厚度0.5~4.0m,平均1.98m,岩性以泥岩为主。煤层倾角3~8°,平均倾角6°。煤层结构简单。

二、回采工艺选择及支架选型

1.回采工艺选择

81、82 煤分层开采存在巷道布置复杂、修复量大、掘进率高、生产成本高及压茬时间长等问题,影响矿井单产单进的提高,制约着矿井安全。该矿委托科研院校进行现场采样和煤岩体物理力学参数测定,获得了822 工作面煤层及夹矸基本的力学参数:煤层单轴抗压强度6.488 MPa,夹矸单轴抗压强度10.883 MPa。结合822 工作面具体地质条件,分析了夹矸层层位、厚度和强度对顶煤冒放性的影响得出如下结论:822 工作面跟82 煤层顶板进行回采,支架上方直接为夹矸,受支架反复支撑作用,易于破碎冒落,有利于顶煤冒放;822 工作面夹矸厚度大,平均达1.98m,但夹矸单轴抗压强度为10.883MPa,强度较小,和煤层抗压强度(6.488MPa)相当,对顶煤冒放性的影响较小。

经论证,认为822 工作面具备实施合并综放开采的条件,决定采用走向长壁后退式全部垮落综合机械化放顶采煤法。

2.支架选型

822 工作面采用ZFH9600/17.4/28 放顶煤液压支架,该支架结合了各类放顶煤支架使用经验,具有以下优点:一是架型合理,稳定性好,抗载能力强;二是支架结构合理,采用整体顶梁结构,顶梁前端支撑能力强,有利于控制支架前部顶煤离层;三是可降低煤壁压力,减少煤壁片帮现象。

三、含厚层夹矸顶煤破碎机理分析

为了实现含厚层夹矸顶煤的有效破碎和顺利放出,提高合并综放开采顶煤放出率,分析含厚层夹矸顶煤破碎机理就显得十分必要。

随着工作面的推进,顶煤从最初的弹性状态,逐渐进入塑性状态。根据顶煤受力变化特点,模拟出综放开采中顶煤连续损伤破坏的演化过程,以此将原岩应力区后的顶煤按其受力状态的不同划分为四个区域,如图2 所示。

图2 综放面顶煤自然破坏过程分区图

其中Ⅰ、Ⅱ区域内支承压力的作用尤为关键,其分布与大小是顶煤最终破坏程度与垮冒形态的主导因素。煤体原生节理裂隙与Ⅰ、Ⅱ区域产生的各种微观、宏观裂隙是诱使顶煤冒落的直接原因,决定着顶煤的最终垮冒形态和破碎程度。Ⅲ区域顶煤受支架反复支撑作用较明显,靠近支架处的顶煤受影响更大。

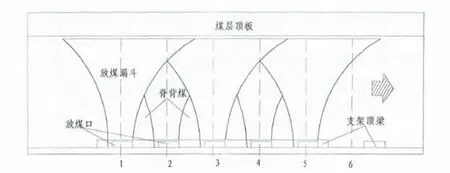

822 工作面采用81、82 两层煤合并综放开采,随着工作面的推进,夹矸层在支承压力、顶板活动和支架支撑的共同作用下首先破碎并被放出,待夹矸层有效破碎放出后,81 煤即随夹矸下落,且在较短时间内放出。工作面放煤机理如图3 所示。

图3 工作面放煤机理示意图

四、工作面综放开采工艺参数分析优化

1.采放比

实验室和现场实践表明,适当增加机采高度,可使超前支承应力峰值点逐渐前移且峰值增大,顶煤塑性破坏区域也随之扩宽,更有利于顶煤的超前破坏,使顶煤到达放煤口时破碎更充分。

822 工 作 面 开 采81、82 煤 层,81 煤 层 平 均 厚 度2.57m,82 煤层平均厚度2.66m,煤层中部有一层平均厚度为1.98m 的夹矸,综放回采总厚度平均7.21m。使用的中部支架型号为ZFH9600/17.4/28、过渡支架型号为ZFG9600/20/28、煤机型号为MG500/1180-AWD1,综合考虑支架支护性能和稳定性、煤机高度、袁店一矿技术及管理水平等因素,确定822 工作面跟82 煤层顶板进行回采,机采高度为2.6m,放煤高度4.61m(包括夹矸厚度1.98m),采放比1∶1.77。

2.放煤步距

根据我国综放工作面开采的经验,选取放煤步距时,可以应用以下经验公式:

式中:L为放煤步距,h为放煤高度,可近似取顶煤高度,单位都是m。

袁店一矿选用MG500/1180-AWD1 采煤机,采煤机截深0.6m。822 工作面合理的机采高度为2.6m,放煤高度4.61m,故合理的放煤步距为0.92~1.84m。在实际综放开采过程中,放煤步距只能与采煤机截深成倍数关系,所以822 工作面合理的放煤步距为两采一放,循环放煤步距为1.2m,放煤一次最多只可打开3 个放煤口,放煤时见到大量的碎矸石时,要立即用插板关闭放煤口,停止放煤。考虑到两巷压力大,两端头各留6 架不放顶煤。

3.放煤方式

放煤方式是放煤顺序、次数以及放煤量的配合形式。依据放煤椭球理论,放煤时两临近放煤口上方的放煤椭球体、放出过程中漏斗移动曲线将互相影响,导致选用放煤方式不同,影响程度也不同,顶煤放出率和含矸率也有所区别。

822 工作面夹矸普氏系数1~2,机采高度2.6m,放煤高度4.61m,故采用单轮放煤方式。单轮顺序放煤方式每次只打开一个放煤口放煤,没有发挥放顶煤开采的优势,在后部运输机运输能力足够的情况下,单轮间隔放煤可以同时安排两个及以上放煤口同时放煤,大大缩短了放煤时间,提高了放煤效率,实现了综放面的高产高效。因此,822 工作面采用单轮间隔的放煤方式。

如图4 所示,先放1、3、5……号支架,一次放完顶煤后关闭,再放2、4、6……支架,见矸关门。这种放煤方式操作简便,煤岩界面扰动较小,混矸少,顶煤放出率高。当单号架上部的顶煤挤压成拱时,双号架放煤时可以破坏拱脚,顶煤重新冒落放出,提高了顶煤放出率。

图4 单轮间隔放煤煤岩分界面变化

4.822 工作面回采工艺参数及放煤管理

正常生产工艺流程:割煤→伸缩前梁→推前部输送机→移架→割煤(第二刀)→伸缩前梁→推前部输送机→移架→放顶煤→拉后部输送机。

割煤方式:双向割煤,往返一次进两刀。

进刀方式:端头割三角煤斜切进刀,进刀距离不小于24m。

移架方式:依次顺序移架,滞后采煤机后滚筒3~5架依次跟机移架,跟机移架速度赶不上煤机运行时,必须停机移架或拉超前架。移架步距0.6m。

支护方式:采用超前支护,带压擦顶移架。煤机割煤后,及时伸出伸缩前梁护顶,端面距≤300 mm。

移溜方式:逐架顺序移溜。推前部输送机滞后煤机10 架左右,拉后部输送机时,弯曲段长度不小于20m。移溜步距保持在600 mm,移溜要做到2~3 次移到位。

层位控制:严格沿82 煤层顶板回采,合理控制工作面层位。

放煤管理:初次放煤时,出切眼20m 后进行放煤,防止将切眼支护材料放入后部输送机中;放煤时要注意过程控制,遇到矸石大量增多时要及时停止;放煤时如遇大煤块不能放出,可反复伸缩插板,并上下摆动尾梁使其破碎、冒落;放煤时,要加强煤质管理,见矸即停止放煤,保证含矸率及灰分不超标;严禁漏架不放、随意丢顶煤;严格控制煤机割煤速度和放煤速度,保证煤量运输均衡;工作面机头留6 架支架、机尾留6 架支架不放煤,以确保上下出口顶板的安全。

采用正规循环作业方式:即割煤、移架、推前部输送机、放煤、拉后部输送机为全过程,端头斜切进刀,双向割煤的循环方式,每日按2 个循环(割4 刀,放两轮)组织生产,日进4 刀,截深0.6m,日进2.4m。

五、工作面及回风巷矿压观测

1.工作面支架矿压观测

根据工作面矿压在线监测数据可以看出,工作面周期来压现象较为明显,支架有明显增阻现象。工作面初次来压步距为25~40m,周期来压步距平均15~23 m。工作面不同地段周期来压程度不一,存在“中间大、两边小”的特点,中上部和中下部阻力较大。从监测数据上看,支架工作阻力已充分发挥。

2.回风巷变形量观测

为研究回采期间巷道围岩变化规律,在工作面回风巷煤壁前方100m 布置巷道变形观测点,采用“十字交叉法”,观测结果如图5 所示。

图5 表面位移曲线图

针对观测数据进行分析,可得出以下结论:随着工作面向前推进,巷道围岩变化较为剧烈,且两帮移近量总体大于顶板下沉量;在距工作面煤壁前方约70m 以外巷道围岩基本不受采动影响,而30~70m 距离内受到采动影响但不剧烈,30m 以内受采动影响较为剧烈,巷道变形量最大;通过增加超前管理长度,提高支护强度,能够保证工作面安全回采。

六、结语

袁店一井煤矿81、82 近距离煤层合并综放开采工艺的成功实施表明,合并综放开采工艺适合于极软近距离特点的煤层,与分层开采相比,节约掘进工程量2276m;综放工作面安装、拆除工程各减少一次,节约安拆费用400 余万元;节约电耗约2.5×105kW·h。该技术的成功应用,为该矿82 采区待采综放面开采提供了可靠支撑,同时为推广含夹矸煤层安全高效开采提供了理论依据和技术经验,对类似条件煤层的开采具有一定的借鉴意义。