提高细长轴加工精度的改进措施

杨校可

(平顶山技师学院,河南平顶山 467000)

1 细长轴加工难度[1]

1.1 极易产生弯曲变形与振动

工件长度与直径之比大于25 的轴称为细长轴。细长轴零件因为长径比大、刚性差,在加工过程中因为切削力、重力、夹紧力等力的作用下,产生弯曲变形,改变刀具与工件之间正确的位置,从而产生加工变形,影响零件的加工质量。

1.2 热变形

切削加工细长轴时,由于切削热的作用,工件在加工过程中会产生热变形。在实践中,我们常把内孔外圆表面作为受热近似均匀的工件。加工外圆表面时,假如工件温升基本相等,材料也一样的话,其热伸长量由工件的长度决定。特别是细而长的工件,热变形伸长量特别突出。当轴的两端采用固定支撑时,细长轴将产生热变形。特别是主轴转速较高的情况下,由于轴弯曲而产生的离心力会进一步加大其变形程度。

1.3 刀具磨损

对细长轴的切削加工中,由于轴向长度大,进给量取值小,刀具连续工作时间很长,随着切削时间的增加,刀具磨损大,造成加工后的工件产生锥度误差。

1.4 对操作者的技能水平要求高

细长轴难加工,操作者要能够做到合理选择刀具、辅助工具、机床、切削用量以及的工艺安排,所以对其要求较高。

2 细长轴加工常见误差

在加工细长轴过程中,由于交变冲击式切削力和离心力作用,将会产生强烈振动。使得整个工艺系统各个接触部位的接触刚度与机械性能产生变化。

切削加工细长轴时,由于受到切削力、重力、离心力、切削热等综合因素影响使工艺系统各接触部位的刚度和机械性能发生变化,使得切削区域(包括跟刀架支撑爪部位)发生异常现象,从而使得细长轴产生各种形状误差。常见误差如下两种:

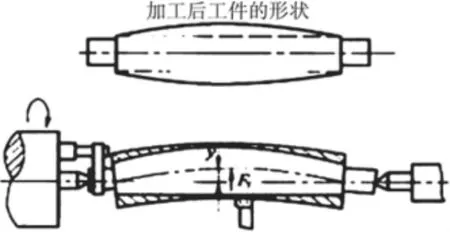

(1)竹节形缺陷。如图1 所示,产生竹节形误差的原因是使用跟刀架后,支撑爪对零件施加了不合适的压力。如果支撑爪的压力过小或不接触,跟刀架不起作用; 如果压力过大,工件将对车刀产生挤压,切削深度变大,加工出的直径变小。跟刀架继续移动,支撑爪支承在外圆的直径较小部位,当接触压力突然减小,甚至脱离,背向力会把细长轴推开,切削深度变小,加工出的直径变大。接着,跟刀架又运动到直径大的外圆上,又把细长轴压向车刀,加工出的外圆直径减小。就这样一直持续,细长的工件将会产生“竹节”形误差。

图1 竹节形误差

(2)腰鼓性缺陷。细长轴装夹时,经常采用两顶尖装夹。由于零件细长,刚性不够,在切削力的作用下,由于弹性变形将会产生“让刀”现象,细长轴产生腰鼓形的圆柱度误差 ,如图2 所示。

图2 腰鼓形误差

3 细长轴加工方法的改进

根据细长轴的结构特点,现在大多采用反向进给消除轴向力引起的工件弯曲变形。但是,采用此法,需要对机床、装夹方法、夹具等进行以下改进:

3.1 机床的调整

加工需要用到机床的大部分导轨或全部导轨,所以机床的加工精度对轴类零件加工质量的影响不可忽视。首先,检测主轴中心与尾座套筒是否在同一中心线上,车床导轨不能发生高低不平或横向水平移动;然后,检验调整主轴间隙,主轴回转平稳,大、中、小滑板配合间隙适当,最后机床导轨平直没有凸凹情况。

3.2 改进工件的装夹方法

加工细长轴时,经常使用一头夹和一头顶的装夹方法 ,同时在卡盘卡爪的下面垫入钢丝,直径是4mm 左右。这样装夹,可以把工件与卡盘的卡爪之间的接触变为线接触,当工件夹紧时,卡爪破坏掉产生的弯曲变形力矩。装夹工件时,采用弹性活络顶尖,如果工件受热后产生热变形顶着顶尖,弹性活络顶尖可以轴向伸缩,用来减少工件变形,使工件弯曲变形减少。如图3 所示。

图3 细长轴的装夹

3.3 改进跟刀架

装夹细长轴时,如果采用跟刀架,可以大大提高工件的刚度,减少工件弯曲变形,可以使切削时的径向切削分力减小,减小工件的振动与变形。车削使用的跟刀架一般有两个支承块。造成支撑块与工件的接触面积小,刚度不够。可以对支撑块进行改进,使其变为三个弧面支承的跟刀架,如图4 所示。支承块选用耐磨性较好的HT200 灰铸铁制作,HT200 灰铸铁磨损小,不会刮伤零件的表面,可以保证加工的精确度,还能使零件表面的光洁度得以提升,并能够把切削液注入其中。每个支承块的轴心线相互互成90 度,支承块弧面与工件的配合间隙应控制在0.02~0.03mm 范围内,并且与工件接触良好。这样可以使得支承块对工件的作用力作业在半径方向且通过轴心线。这样设计,工件的上、下、左、右移动都将受到限制,无法移动,只能绕其轴线旋转,可用来减小车削振动和工件的变形。

图4 跟刀架

3.4 工件进行热处理

当工件弯曲变形时,车削细长轴会使得加工余量不均匀,甚至没法继续车削。即使第一刀能车圆,车削后的弯曲变形也是不可忽视。因此,工件毛坯可以进行时效和调直处理,用来消除热锻时毛坯产生的内应力与弯曲变形。根据工件的长度尺寸、加工余量、选择校直方法,保证第一刀车圆,并留有足够的半精车和精车余量。在粗车过程中,如果产生弯曲,也要及时采取适当的方法调直,保证精车顺利进行。

3.5 辅助托架

细长轴的装夹,除了可以使用中心架、跟刀架等支承工件外,还可以在工件下面放置可调节式的托架。可调节托架一方面能托牢工件,另一方面还有消振作用。如图5 所示。

图5 托架

3.6 合理地控制切削用量

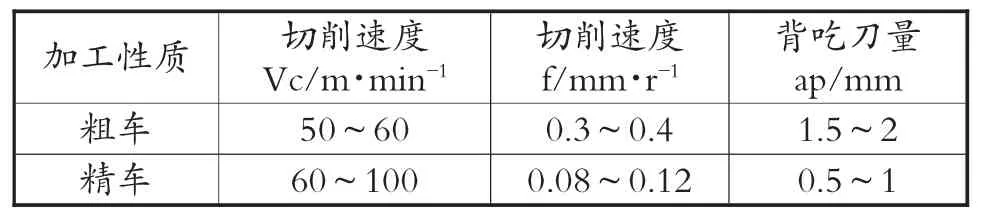

细长轴的刚度差,切削用量取值应该适当减小。一般情况可参考表1。

表1 切削用量取值

3.7 合理选择车刀的几何角度

细长轴加工时,因为工件刚度底,刀具几何角度的选取对切削力、切削热、振动和工件弯曲变形的影响不可忽视。一般情况下:

为了减小切削力和切削热,细长轴车刀前角一般取值为200~300,并在前刀面磨出圆弧形或直线形的断屑槽,以便较好的断屑。为了提高刀具的使用寿命,还可以磨出负倒棱。

由于前角取值较大,后角取值应小些,但不能过小,因为过小会增加后刀面与工件加工表面之间的摩擦而发热。一般情况下,后角应取为60~80 最佳。

车刀主偏角的取值大小主要影响径向力。不影响刀具强度情况下,增大主偏角可使径向力减小,而轴向力增大。当反向进给时,加强了工件的拉伸作用,两者都可减少在切削过程中产生的振动,有利于提高加工精度。主偏角一般取值为800~930。

除此之外,安装刀具时,刀尖可以高于工件中心0.1~0.3mm。这样,可以使使车刀后面与工件有轻微的接触,防止工件上下窜动,可以减少工件的低频振动,增加切削平稳性。实践证明这种车削效果较好。

3.8 使用切削液充分冷却

切削液具有冷却作用和润滑作用[5]。在加工细长轴的时候,使用切削液可以减小切削力,带走加工过程中产生的切削热,降低刀具和工件的热度,减小工件因热变形产生的尺寸误差。一般使用冷却性能较好的乳化液进行充分冷却。

4 小 结

文章就细长轴难加工的原因进行了总结,并对常见误差产生的原因进行了系统分析。对提高细长轴的加工精度提出了具体的改进方法,比如机床、刀夹具、工件装夹等方面。采用这些方法可以使得加工精度得以明显提高。