移栽机取放苗机构的设计与控制

崔财豪,曹卫彬,黄 琳※,曹会兵,陈忠斌,徐道发,高倩倩

(1.北京吉利学院汽车工程学院,北京102202;2.石河子大学机械电气工程学院)

1 取放苗机构的设计

新疆地区常用的钵苗盘规格通常为128 穴,钵苗紧密排列,相邻钵苗间距较小,增加了钵苗整排取放的难度。为提高钵苗取放的成功率,设计一种移栽机整排取放苗机构来实现钵苗的整排取放。

单个末端执行器成功夹持钵苗是整排取放苗机构工作的前提,为此设计了一种夹持式末端执行器,钵苗夹持成功率高达96%(基质含水率均值为75%,茎秆含水率均值为79.35%,基质受压变形的极限力为5.8N 时测得)[1];由于钵苗排列紧密增大了钵苗整排放置的难度,为提高放苗成功率,设计一种剪叉式分苗机构来实现末端执行器的聚拢和散开,同时保证了各末端执行器的间距一致。取苗时,分苗机构呈聚拢状态,放苗时,分苗机构呈散开状态,大大提高了放苗成功率(分苗成功率和放苗准确率均超过96%)[2];为保证末端执行器位于一条直线上,使用水平直线导轨和滑块,将单个末端执行器固定在各个滑块上;为保证取放苗时整排末端执行器垂直上下运行,将水平导轨固定在垂直导轨滑块上;为应对放苗时钵苗基质与苗针粘连导致钵苗无法因自身重力掉落的情况发生,在整排末端执行器苗针内侧放置一根用于退苗的刚性杆,取放苗机构由整排末端执行器、分苗机构、退苗机构、竖直导轨、定位滑块等组成,取放苗机构如图1。

机构原理:取苗时,分苗机构聚拢带动整排末端执行器呈聚拢状态(各末端执行器与苗盘中某排苗格一一对应),取放苗机构通过竖直导轨和定位滑块将末端执行器插入基质,末端执行器对苗针向内摆转,挤压基质实现钵苗的夹持,钵苗夹持成功后取放苗机构将钵苗从苗盘整排取出;放苗时,分苗机构带动整排末端执行器呈散开状态(各末端执行器与输送带格一一对应),取放苗机构带动整排末端执行器至放苗位置,末端执行器对苗针向外摆转松开钵苗,钵苗在退苗机构和重力的作用下掉落至放苗区域。

动力选择:苗盘与输送带位于同一平面内,取放苗机构带动整排末端执行器取放苗时垂直方向的行程固定不变;苗针夹持和释放基质时,末端执行器控制杆带动苗针的摆转角度不变,即控制杆在竖直方向上的位置变化不变;由于苗盘格宽和输送带格宽为固定值(分别为32 mm、64 mm)、分苗机构沿水平方向伸缩时位移变化亦为固定值。故使用气缸作为机构的执行元件即可满足取放苗机构整排取放苗时的定位要求,取放苗机构如图2。

2 控制系统的构建

为实现钵苗的整排取放,选取气缸作为执行元件,根据行程和负载不同选取合适的气缸搭建控制系统。

对各机构的执行气缸进行选型时,由于机构要求位置变化是固定的,在选择时尽可能使气缸行程与机构位移相等,若无等长的气缸行程应使被选气缸行程略大于机构位移,使用磁性开关保证行程与位移相等。气缸选型时,首先考虑的是气缸活塞杆受到的轴向负载力,为方便气缸的选择,引入气缸负载率:

式中F—轴向负载力;F0—气缸理论输出力。气缸负

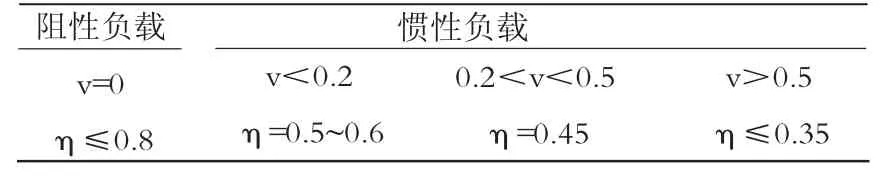

载的运动状态与气缸负载率的关系如表1。

表1 气缸负载率和运动状态关系表 单位:m/s

气缸理论输出力的计算公式如下:

气缸拉力:

气缸推力:

式中P—工作压力,一般为0.4 MPa;D—缸径,mm;d—活塞缸直径,mm;一般d=0.3D;F0—气缸理论输出力,N。

正常工作时速度小于0.2m/s 时,常选取气缸惯性负载率为0.6;为维持气缸状态,常选取阻性负载率为0.8,单作用气缸伸出时推力为主要作用力,计算气缸缸径:

气缸运动过程中的轴向负载:

其中负载质量为,机构的摩擦系数为μ。

气缸理论输出力:

已知各气缸负载的质量,计算得出各个气缸的缸径,并据此查阅相关手册进行选型,各气缸个数和具体参数如表2。

电磁阀是用于控制气缸回路开闭的电动阀门,控制压缩空气作用到气缸实现气缸活塞杆的伸缩。为同时执行相同动作的执行气缸配备一个电磁阀以保证其动作一致:8 个夹苗气缸、2 个取放苗气缸和2 个退苗气缸分别共用3 个电磁阀,由于分苗气缸的行程大于机构位移,除电磁阀外还需使用磁性开关来控制气缸行程。电磁阀和磁性开关的分别选取亚德客两位五通电磁阀4V210-08 和磁性开关CS1-J。

表2 气缸参数表

气动驱动系统由空气压缩机、储气罐、空气过滤器、减压阀、油雾器、电磁换向阀和气缸等组成。空压机压缩空气为气动系统提供动力,气动三联件对压缩空气进行处理,减压阀调节各支路的气压,各气缸通过电磁阀控制活塞杆的伸缩,进而驱动各机构实现钵苗的取放。气动系统回路如图3,图中A1-A8 为夹苗气缸,B1、B2 为取送苗气缸,C1、C2 为退苗气缸、D 为分苗气缸,DT1-DT4 为二位五通电磁阀,U1-U4 为减压阀。

控制系统采用三菱MT 型PLC 作为核心控制器,由于MT 型PLC 为是晶体管输出,其输出电流较小,无法直接驱动电磁阀,需增加中间继电器实现对电磁阀的控制。控制系统由PLC、中间继电器、电磁换向阀、磁性开关等组成,气动系统回路为气缸动作提供气压,气缸活塞杆伸缩依靠电磁阀的通断来实现,PLC 通过中间继电器控制电磁阀的通断进而实现对执行元件的控制。

系统工作时,默认苗盘正确放置于待取送区域,取送苗行数已确定,且整排末端执行器已正向移动至取苗位置,此时取放苗系统开始工作:

取苗时,分苗气缸活塞杆缩回使分苗机构带动整排末端执行器呈聚拢状态,取放苗气缸活塞杆伸出使取放苗机构将末端执行器插入基质,各夹苗气缸活塞杆缩回控制末端执行器,各对苗针向内摆转,挤压基质实现钵苗的夹持,钵苗夹持成功后取放苗气缸活塞杆缩回将钵苗从苗盘整排取出;放苗时,分苗气缸活塞杆伸出末端执行器呈散开状态,取放苗气缸带动整排末端执行器至放苗位置,末端执行器各对苗针向外摆转松开钵苗,钵苗在退苗机构和重力的作用下掉落至放苗区域(静止的输送带),控制流程如图4。

将控制系统、气动系统和取放苗机构集成后,按照软件流程图编制程序,首先进行模拟运行和低速空载运行,运行无误时进行试验验证,判断系统是否满足设计要求。

3 试验材料与方法

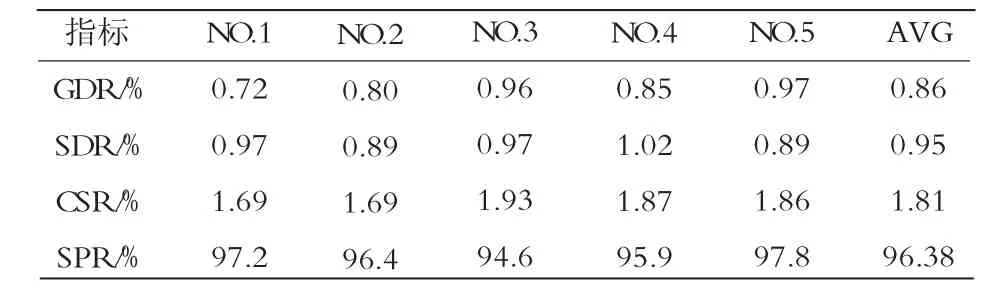

选取50 天苗龄的石番36 号番茄穴盘苗进行试验,基质含水率均值为75%,此时基质抗压力较高,易于夹持。选取5 张苗盘(标记NO.1 至NO.5)进行钵苗的整排取放试验,统计穴苗损伤数量、穴苗取出数量、穴苗取出质量和基质破损和残留质量,计算综合伤苗率和夹持成功率,公式如下[4-5]:

式中CSR—综合伤苗率,GDR—基质破损率,SDR—幼苗损伤率,SPR—夹持成功率,WSD—基质破损和残留质量,WSE—穴苗取出质量,NS—取苗总数,NDR—穴苗损伤数量,NPR—穴苗取出数量。

表3 试验统计表

由表3 可知,取放苗机构在取放苗过程中取苗成功率和综合伤苗率均值为96.4%和1.8%,表明该机构在取放苗过程中钵苗掉落较少且对钵苗的损伤很小。分析机构在取放苗时钵苗掉落的原因主要是由于机构取苗和分苗速度较快,易造成台架震动。为此可通过以下两种方案来解决:(1)在机构合适部位添加缓冲装置,减小其震动幅度;(2)通过节流阀保证气缸的工作稳定性。

4 结论

在末端执行器和分苗机构可靠性满足的前提下,设计了一种适用于整排式全自动移栽机的取放苗机构,并构建其控制系统,实现钵苗的整排取放。

将系统集成并进行试验验证,结果表明该取放苗机构能够满足钵苗整排取放的要求。