SPMT转运大型预制混凝土箱梁施工技术

阮裕和,李洪斌

(中交四航局第二工程有限公司,广东 广州 510230)

引 言

对于各种大型物件的运输,传统的吊装、滑移工艺由于受到场地、成本等限制,已不能满足大型物件转存的要求。SPMT模块车具有拼装灵活,通过能力强等优点,在各类工程建设中发挥了重要的作用,其应用在未来必将会越来越广泛。目前采用SPMT转运的大型物件主要以钢结构居多,应用于大型预制混凝土箱梁转运的实例较少。本项目预制混凝土箱梁具有体形大、长度长、壁厚薄的特点,其整体抗拉、抗扭能力较差,采用SPMT进行转运,在箱梁顶升、运输、落墩过程中,混凝土存在被拉裂破坏的风险。因此,在施工过程中必须做好箱梁的应力、变形监测,把应力、变形量控制在限值内,确保箱梁转存的顺利进行。

1 工程概况

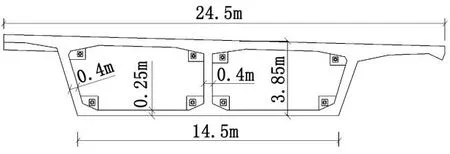

香港将军澳跨湾连接路工程共有预制混凝土箱梁 18片,为不规则变截面曲线箱梁,长度最长75 m,高度3.85 m,梁顶板宽度最大24.5 m,腹板厚度两端8 m范围内为0.8 m,其它部位0.4 m,底板厚度0.25 m,属薄壁结构。单榀箱梁最大重量超过3 000 t,为目前国内最大预制箱梁。

箱梁结构断面如图1所示。

图1 双室箱梁断面示意

2 箱梁转运工艺

2.1 布车

SPMT是一种模块化生产及组装的自行式平板车,可以根据装载物件的大小、形状,配置成各种不同的尺寸和结构。SPMT的基础部件是一个4轴线或6轴线的模块组以及一个动力头(PPU-Power Pack Unit)。SPMT 的主要特点有[1]:

1)单位面积的承载能力高。适合于集中载荷较大的货物运输。

2)模块化设计。可根据货物特征(吨位、外型尺寸等)进行任意组合并车,设备利用率高。

3)电控多模式独立转向。转向模式多、机动灵活、通过性好、可平移、可360°原地转向、可斜行。

4)承载能力强,每轴线额定承载能力为40 t。

5)对地面承载要求小,满足10 t/m2即可。

6)SPM 在起伏路面上行驶时,能使货物下平面保持水平。

图2 箱梁布车

SPMT配车时,轴载大小要合适,若轴载过小,当车组使用软连接时,有可能由于结构物与车板之间的摩擦力不足而发生车辆不同步现象。若轴载过大,则有超过车辆运输能力的风险。可根据箱梁的重量、小车的自重以及每轴的承载能力进行配车。图2为箱梁布车示意,箱梁重量为G,车组自重为g,SPMT轴线数量为n,则 SPMT实际轴线载荷P=(G+g)/n,实际载荷率一般不能超过额度荷载率的90 %。

2.2 顶升

箱梁在预制时,两端各通过两个或者三个钢支墩进行支撑,下方预留进车空间。进车前需将车组的高度调整至统一高程,将支垫布置在分载梁上,如图3所示。分别操控2组车沿着预先绘制在地面的定位线,进入箱梁下方预先设定的区域。车组就位后,操作SPMT整体顶升至最高点,支垫物刚好和箱梁底部接触,然后以车板最高点为准将车板调至相同高度,此过程需检查保持所有支撑点均不受力。最后敲打楔形枕木塞紧箱梁底部,保证支承梁上各受力点受载的均匀。

图3 箱梁转运支垫示意

完成SPMT车软并车的相关电气系统标定后,操作车组对箱梁进行整体顶升,顶升流程按如下进行:

1)根据箱梁的重量和2组车中每台SPMT轴线数,计算每台SPMT所承受箱梁的载荷,将其平均划分为4个递增的顶升阶段。

2)把4个阶段的载荷换算为SPMT对应的压力值。

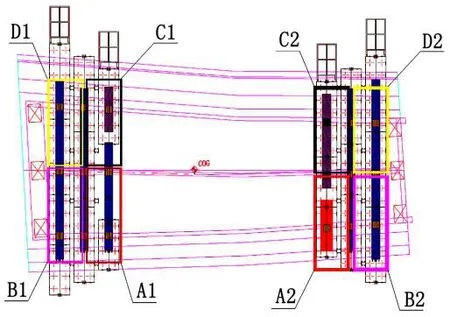

3)利用不同的油管连接方式和阀门切换,把2组SPMT分成8个支撑区,如图4所示。

图4 顶升支撑区域划分示意

第一阶段:为确保每个阶段都是靠近箱梁端部的支承梁先受力,减小拉应力的产生,先同步顶升车组的B1、D1与B2、D2支撑区,使4个支撑区增加的压力达到第一阶段压力值,再同步顶升A1、C1、A2、C2四个支撑区,使4个支撑区的压力达到第一阶段对应压力值。

重复上述第一阶段的顶升操作,每个顶升阶段同样按照先B、D区,后A、C区的顶升顺序。

总共顶升4个阶段,各个支撑区压力逐段增加,每一阶段增加总压力值的25 %。每完成一个顶升阶段需监测记录箱梁的应变状态,与理论计算进行对照,确认未超过警示值,并且箱梁外观保持完好方能继续进行顶升。

按照上述步骤操作,直至箱梁底面离开钢支墩顶面100~150 mm,停止顶升。

4)为最大限度的自适应道路不平的影响,并使车体框架与箱梁不承受由于地面不平所带来的额外的扭曲作用力和扭曲变形,需将所有悬架液压缸连接为三个回路,形成三点支撑型式[2],如图 5所示。当顶升完成时,打开车板的相关悬挂截止阀,将车组划分为3个支撑区。

图5 箱梁三点支撑形式示意

2.3 运输

箱梁运输过程中,SPMT 车组的速度需按相关规定进行控制,如表1所示。

表1 行驶速度控制

操作SPMT按照规定的速度沿着预定的路线运输至存梁区域,驶入预先布置好的箱梁两端的存梁钢支墩之间,调整SPMT位置完成箱梁与台座的对位。运输过程中需要进行箱梁的应力、变形监控,与初始状态相比较,计算出各变化量并与设定的预警值比较,超限时发出警报,以及时通过车组调节,将箱梁的变形调整至限定范围内。

2.4 落墩

检查并确认箱梁两端底部预定区域对准相应的支墩后,操控SPMT进行车组板面下降,箱梁底面下降至存梁支墩顶面,通过阀门切换将车组分为8个支撑区域,如图4所示。操控SPMT首先同步下降A1、C1、A2、C2四个区域,当压力下降25 %后,再同步下降B1、D1、B2、D2四个区域,当压力再下降 25 %后,再继续下降 A1、C1、A2、C2四个区域,如此重复上述操作,直至存梁支墩承受箱梁80 %的重量时,静置20分钟,检查并确认存梁台座等无异常后,继续下降至箱梁的全部重量由钢支墩承受为止。整个下降卸车过程中进行箱梁的变形监控。

3 箱梁监测

箱梁在顶升、运输过程中,由于梁体在顶升作用下,受力体系由原来的两点简支支撑转化成多点支撑,箱梁内部因顶升、预应力和自重作用下产生结构受力变化,在整个受力转换后,梁底混凝土容易出现受压破坏,梁顶混凝土容易出现受拉开裂,梁体容易出现扭转拉裂。因此需对梁体的应力、变形进行监测,确保箱梁在运输过程中的结构受力安全[3]。

3.1 应力监测

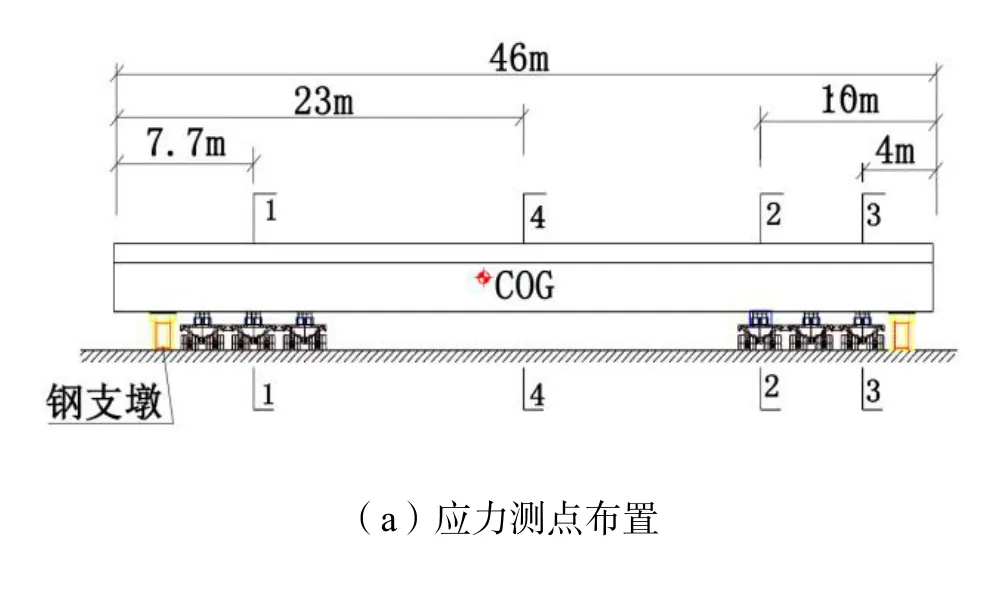

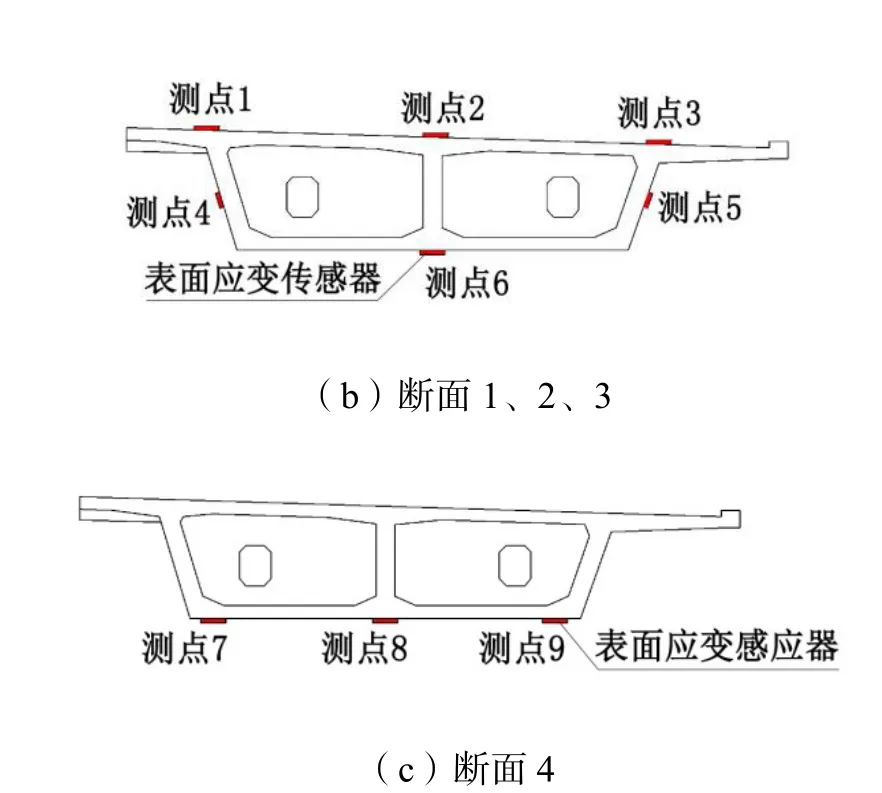

1)应力测点布置

通过结构应力计算分析出拉应力和压应力最大的断面,在断面处安装应变感应器进行监测。根据受力计算分析,最大正弯矩出现在跨中,最大负弯矩出现在支撑梁处,断面选取位置及跨中、支撑处监测断面应变传感器布置方式如图6所示。

图6 应变传感器布置

2)应力监测系统

监测系统由感知层、传输层和运用层组成,具体为传感器系统、数据采集子系统、数据传输子系统、数据库子系统、数据处理与控制系统、安全评价和预警子系统,通过各个层相互协调,实现系统的各种功能。

3)应力控制值设置

箱梁受压应力限值判断主要参照规范[4],处于使用阶段时,预应力混凝土抗弯构件的正截面受压区混凝土的压应力最大值≤0.5fck=19.3 MPa(C60混凝土);考虑到箱梁在运输过程中为施工运输阶段,其转运完成后又回到原设计状态,在进行正截面抗裂验算时按预应力A类构件考虑,A类预应力混凝土构件在短期组合作用下,其受拉区的混凝土的拉应力最大值≤0.7ftk=2.0 MPa(C60混凝土)。故取2.0~-19.3 MPa作为箱梁转运安全应力控制限值。

4)预警值设置

预警值是由理论得到的应力值以一定系数进行折减所得。预警值确定合理,报警就比较切合实际,应急响应才能恰当有效,高预警值可能导致漏报,失去监测作用;低预警值可能造成谎报,造成不必要的应急响应。目前针对预应力混凝土结构应力监测,尚未有相关文献提出明确的预警值。设置时需考虑梁体结构的一定安全储备及预应力混凝土梁自身的特点,取理论计算值的 70 %作为预警值。

3.2 变形监测

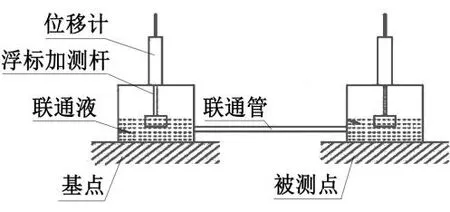

在梁体4个角点布置静力水准仪,将其中1个测点作为基点,测试其余3个测点相对基点的高差,采用自动化监测系统,实现对箱梁转存过程中梁体姿态变形的实时监测。

静力水准仪利用连通液的原理,多支通过连通管连接在一起的储液罐的液面总是在同一水平面,通过测量不同储液罐的液面高度,经过计算可以得出各个静力水准仪的相对高差。

根据有限元计算得出梁体横向、纵向变形控制值,取控制值的70 %作为预警值。

箱梁监控采用监测应力及姿态变形双控,以应力控制为准,在应力允许范围内,高差控制存在困难时可适当调整。

图7 静力水准仪布置

图8 静力水准仪测试原理

4 相关计算

4.1 箱梁转运地压计算

进行箱梁转运时,需要计算SPMT车组对地面的压力是否小于场地的承载能力。目前国内外大件运输行业确定有效压载面积S的主要经验方法是45°扩散法。SPMT车组对地面的压力为:

式中:

P为SPMT车组对地面的压力(kg/m2);

F为箱梁及SPMT车组的重量(kg);

S为压载面积(m2)。

4.2 SPMT装载稳定性计算

根据三点支撑模式,连接每个支撑区域的中心,得到一个三角形。如图9所示,三角形的每条边为倾翻线,三条倾翻线所围成的三角形区域为稳定支撑区域。一旦结构物重心在平面内的投影落于稳定支撑区域外,结构物便有倾翻的危险。同时,箱梁的倾覆角也不得大于SPMT设计的倾覆角。

图9 箱梁重心与SPMT之间的平面关系示意

在竖直方向上,箱梁重心与SPMT的关系如图10所示。

图10 箱梁重心与SPMT之间的立面关系示意

图11 稳性三角形

箱梁的倾覆角计算公式为:

式中:

θ为箱梁倾覆角(°);

S为梁重心在竖直方向上的投影距支承区边缘的距离(m);

h为箱梁重心至车轮滚动中心的距离(m);

7°为SPMT设计的倾覆角。若θ>7°稳定性满足,反之不满足。

4.3 SPMT装载运输动力性计算

根据SPMT使用要求,运输通道的路面经过平整等处理后,纵横向坡度不大于 2 %,即坡角α≤1.15°。SPMT爬坡示意如图12所示。

图12 箱梁装运爬坡示意

为使SPMT正常爬坡,车轮在路面不打滑,则必须保证附着力大于或等于牵引力,而牵引力必须大于或等于爬坡阻力,则有:

式中:

F附为附着力(N);

F牵为牵引力(N);

f为爬坡阻力(N);

φ为附着系数,取0.8;

μ为滚动摩擦系数,取0.025;α为坡角(°);

n为SPMT驱动轴数量;

P为每个驱动轴的驱动力。

5 结 语

1)在箱梁转运施工过程中,通过监测,梁体应力、变形在可控范围之内,未出现混凝土拉裂、扭裂等破坏,采用SPMT转运大型预应力混凝土箱梁技术在本项目取得了成功应用。

2)当实际重心与理论重心存在较大偏差,或者由于箱梁结构原因无法将车组的承载中心对准箱梁重心的,装载时车组各支撑压力均不得超过限定值,否则需根据实际重心重新调整车组布置或增加车板。

3)SPMT轮胎在箱梁运输过程出现爆胎情况时,可将爆胎的车轴暂时悬吊起来,若SPMT负荷率超过90 %,则必须进行轮胎更换。

4)SPMT分为4个阶段顶升或下降卸载,每个阶段静置10 min监测地面沉降情况,顶升完成或下降卸载至钢支墩承受箱梁80 %重量后,静置20分钟,全面检查SPMT、箱梁梁体、地面的状况,无异常后才能采取下一步动作。