微纳米超硬TiAlSiN涂层的研究与应用进展

张而耕, 黄 彪, 陈 强, 周 琼,李朝明, 潘文高, 林荣川, 陈 刚

(1. 上海应用技术大学 上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心, 上海 201418; 2. 上海离原环境科技有限公司, 上海 200241; 3. 集美大学 机械与能源工程学院, 福建 厦门 361021; 4. 中国兵器科学研究院宁波分院,浙江 宁波 315103)

随着工业的不断发展及其对零部件性能要求的提高,机械加工工具面临着新的挑战,其中既能适应高温加工环境又能切削高硬材料的涂层刀具成为人们关注的热点[1-2]。虽然相较于TiN涂层,TiAlN涂层对刀具在高温加工环境中的加工性能有一定提升,但是仍不能满足需要,且刀具的寿命较短[3]。为提高在高温环境中切削高硬材料的涂层刀具寿命,近年来,许多学者和企业在TiAlN涂层中加入Si元素制备TiAlSiN涂层。TiAlSiN涂层继承了TiAlN涂层耐氧化、耐腐蚀的优良性能,同时还提高了涂层硬度及耐磨损性等性能[4-6]。研究表明,该涂层具有非晶包裹微晶结构,由于其表面化学活性低、硬度高、耐磨性好,已经被广泛用于加工不锈钢、高温合金和洛氏硬度(HRC)为45~65的超硬材料加工刀具中[7-11]。近期,许多研究者针对 TiAlSiN 涂层内应力高、无法生长成超厚薄膜以及不能承受 1 500 ℃以上的加工环境等不足,做了大量的研究工作,并取得重要进展,但是目前还没有对相关研究进展进行归纳和总结的报道。为了提高TiAlSiN涂层的各项性能,拓宽TiAlSiN涂层的应用范围,适时对相关研究成果进行归纳总结是必要的。

本文对TiAlSiN涂层的制备方法进行了综述,着重对不同制备技术的原理之间的差异进行比较和分析,并对制备工艺参数变化对微纳米超硬 TiAlSiN 涂层的内部结构的影响以及使用性能的改善,进行了归纳。还对TiAlSiN涂层的应用现状进行了总结,并展望了TiAlSiN涂层未来的发展方向。

1 TiAlSiN涂层的制备

TiAlSiN涂层作为一种备受广大研究者和企业关注且应用广泛的非晶包裹微晶的微纳米超硬涂层,目前其制备方法主要包括磁控溅射[12-14]、多弧离子镀[15-16]、空心阴极弧镀膜[17-18]、离子束辅助沉积[19-20]以及脉冲电弧蒸发[21]等。这里主要介绍工业上应用较广泛的磁控溅射和多弧离子镀膜技术。

1.1 磁控溅射制备方法

磁控溅射技术是在稀薄的气体环境下,异常辉光放电产生等离子体,该等离子体在电场和磁场的作用下轰击Ti/Al/Si靶或者组合的二元、三元合金靶,将靶材表面的原子以离子或者中性粒子的形式溅射出来沉积到基体表面形成TiAlSiN涂层。磁控溅射制备的TiAlSiN涂层具有表面粗糙度低、耐腐蚀性强等优点。但是其也有一些不足和亟待解决的问题,例如沉积速率低、靶材表面磁力线分布不均匀、造成靶材的利用率较低等。Lu等[22]采用磁控溅射制备的TiAlSiN涂层结合力达到100 N,硬度是TiAlN涂层的1.5倍。王泽勇等[23]采用磁控溅射在304不锈钢基体上制备多层梯度复合 TiAlSiN 涂层,并研究其在室温至600 ℃的磨损机理,主要机理为粘着磨损。

1.2 多弧离子镀制备方法

多弧离子镀是一种真空蒸发镀和真空溅射镀相结合的镀膜技术。在真空腔体内达到较低气压时,将Ti/Al/Si靶或组合的二元、三元合金靶蒸发进而电离,在真空腔体内形成由离子、原子、分子以及团簇组成的等离子体,该等离子体在电场和磁场的共同作用下做定向运动,最终沉积到基体表面形成TiAlSiN薄膜。多弧离子镀技术具有离化率高(一般≥70%)的优势,其有利于Ti/Al/Si金属离子与电离的氮气充分反应,提高了TiAlSiN薄膜的附着力和膜层结构的均匀性。此外,此技术还具有较好的绕射性,可以在复杂零件表面制备TiAlSiN薄膜。与此同时,多弧离子镀技术也有需要改善之处。在蒸发过程中,靶材由于受热不均匀会产生少量融化金属飞溅的现象,这些飞溅的金属会随等离子体一起沉积到工件表面,形成尺寸较大的“大颗粒”,导致涂层表面粗糙度升高,致密性下降,内部缺陷增加。Liu等[24]采用多弧离子镀技术制备了TiAlSiN涂层,其切削寿命比TiAlN涂层刀具提高32%。Tang等[25]采用多弧离子镀膜技术在H13模具钢表面制备了TiAlSiN涂层,能在大气环境下加热到800 ℃而不被破坏。Yue等[26]采用多弧离子镀膜技术制备了TiAlSiN涂层,在切削30CrMnSi材料时,其切削寿命比AlCrN涂层的切削寿命提高33.3%。

2 TiAlSiN涂层的性能研究

TiAlSiN涂层是为了进一步提高TiAlN涂层的综合性能,对其进行Si元素掺杂发展起来的新一代涂层,受到了广泛关注,很多研究者对其硬度、耐磨性、耐氧化性以及切削性能等进行了大量研究。

2.1 硬度

大量的研究工作表明,TiAlSiN涂层的硬度要比TiAlN涂层高,但是TiAlSiN涂层的硬度受Si含量、氮气分压以及偏压占空比等因素影响。齐欢[12]采用磁控溅射技术制备了不同Si含量的TiAlSiN涂层,并对其硬度进行了表征,发现随着Si含量的增加,硬度呈现出现增加后降低的趋势,在Si掺杂含量在原子比为6%时制备的TiAlSiN涂层硬度最大。王桂阳[13]在不同氮气分压下采用磁控溅射技术沉积了TiAlSiN涂层,发现TiAlSiN涂层的硬度与氮气分压之间有着同步变化,均呈现先增加后减小的规律,在氮气分压为0.08 Pa时硬度最大。王璐等[27]采用多弧离子镀膜技术在不同偏压占空比条件下将TiAlSiN涂层成功沉积在硬质合金基体上,发现随着偏压占空比的增加,TiAlSiN涂层的硬度先增加后降低,在占空比为50%时制备的TiAlSiN涂层硬度最大达到48.15 GPa。由此可知TiAlSiN涂层的硬度受到多种因素的影响,且各种影响因素对硬度的作用均不是单调变化的,制备超硬TiAlSiN涂层要均衡各种影响因素。

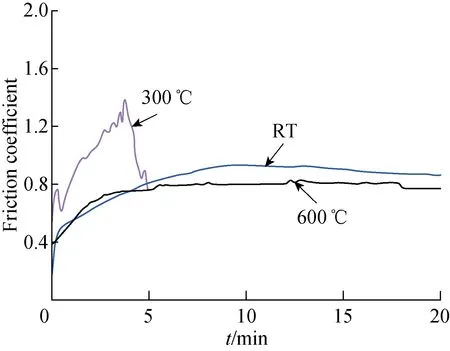

图1 TiAlSiN涂层在常温(RT)、300 ℃和600 ℃条件下的摩擦系数[18]Fig.1 Friction coefficient of TiAlSiN coating at room temperature (RT), 300 ℃ and 600 ℃[18]

2.2 摩擦磨损性能

为了拓宽TiAlSiN涂层的应用范畴,获得更为优异的涂层,研究其在常温以及高温下的摩擦磨损性能是十分必要的。目前,大量的研究者分析了TiAlSiN涂层在不同温度下的摩擦磨损性能。宋智辉等[28]、冯长杰等[29]、曾琨等[30]采用多弧离子镀膜技术制备了TiAlSiN涂层,并研究其在不同温度下的摩擦磨损性能,分析了其磨损机理。不同温度下的摩擦系数曲线如图1所示。TiAlSiN涂层在常温下主要磨损机理为磨粒磨损和粘着磨损,产生的磨屑对摩擦界面有保护作用,摩擦系数较稳定,约为0.85;随着温度升高到300 ℃,磨损机理主要为粘着磨损和氧化磨损,该温度环境下空气湿度下降,涂层与摩擦副之间摩擦激烈,摩擦阻力大,摩擦系数升高;随着温度进一步升高到600 ℃,氧化磨损加大并且伴随着磨粒磨损和粘着磨损,磨痕表面生成了具有润滑保护作用的氧化物(TiO2、Al2O3、SiO2),使得摩擦阻力下降,摩擦系数降低;当温度进一步升高到800 ℃及以上时,涂层在载荷下发生破坏[29,31]。由上述研究者的研究成果,可以选择出TiAlSiN涂层作为摩擦磨损件表面涂层的最优适用场合。此外,也有部分研究者采用多层梯度结构以及微量元素掺杂来提高TiAlSiN涂层的摩擦磨损性能,进一步拓宽TiAlSiN涂层作为摩擦磨损件表面涂层的应用范畴[32-33]。

2.3 耐氧化性

在TiAlN涂层中掺杂Si元素不仅提高了涂层硬度,也增加其耐氧化性。大气环境下,当温度超过800 ℃,TiAlN涂层被破坏,涂层中的Al和Ti完全被氧化形成Al2O3和TiO2,失去对基体的保护作用。而Si元素在TiAlN涂层中,主要以Si3N4非晶相形式存在,Si3N4抑制了TiN、AlN相的长大,使其晶粒细小。而且随着Si含量的增加,Si3N4非晶包裹细小TiN/AlN晶粒的纳米复合结构在涂层中逐渐形成,该纳米复合结构有效的阻碍了晶界的运动、位错的滑移以及微裂纹的扩展,提高了整个膜层的抗氧化性能[34-36]。张而耕等[36]、李涛等[37]采用多弧离子镀技术制备了TiAlN和TiAlSiN涂层并进行氧化实验,结果如图2所示。研究发现,当温度达到800 ℃时TiAlN涂层已经完全破坏,涂层出现较大的缺口,基体裸露在大气环境中,成分分析显示Ti/Al元素被完全氧化形成TiO2和Al2O3;同时基体元素氧化物W2O3的出现,进一步证明涂层出现了贯穿型大裂纹。而TiAlSiN涂层在800 ℃环境中表面基本保持完整,局部出现深坑形貌,对深坑进行成分分析显示存在TiO2、Al2O3以及SiO23种氧化物,未发现基体组成元素的氧化物,证明涂层未完全被破坏,当温度进一步升高时,TiAlSiN涂层仍然对基体具有保护作用。何照荣等[38]、李宝华等[34]、黄曼等[35]采用磁控溅射技术制备了TiAlSiN涂层,并对其抗氧化性能进行了系统研究,研究结果显示随着实验温度在0~1 000 ℃范围内变化,涂层表面呈现出不同的形貌,表面粗糙度逐渐增大。当温度达到800 ℃时,TiAlSiN涂层出现了极其微小的氧化斑点,未见明显的裂纹,表面依然光滑平整,同时成分分析显示还存在部分Al、Si元素没有被氧化;当温度达到 1 000 ℃时,在表层形成TiO2、Al2O3和SiO2三相相互交叉的氧化层,同时出现大量的基体成分氧化物, 证明涂层已经失效。由上述研究可知,多弧离子镀以及磁控溅射制备的TiAlSiN涂层耐氧化性良好,测试使用温度均能达到800 ℃及以上,这主要是得益于Si元素形成了Si3N4非晶包裹细小TiN/AlN晶粒的纳米复合结构,阻碍了晶界的运动、位错的滑移以及微裂纹的扩展,从而提高了TiAlSiN涂层的抗氧化性能。

图2 不同温度下TiAlN、TiAlSiN涂层表面形貌Fig.2 Surface morphology of TiAlN and TiAlSiN coatings at different temperatures

2.4 切削性能

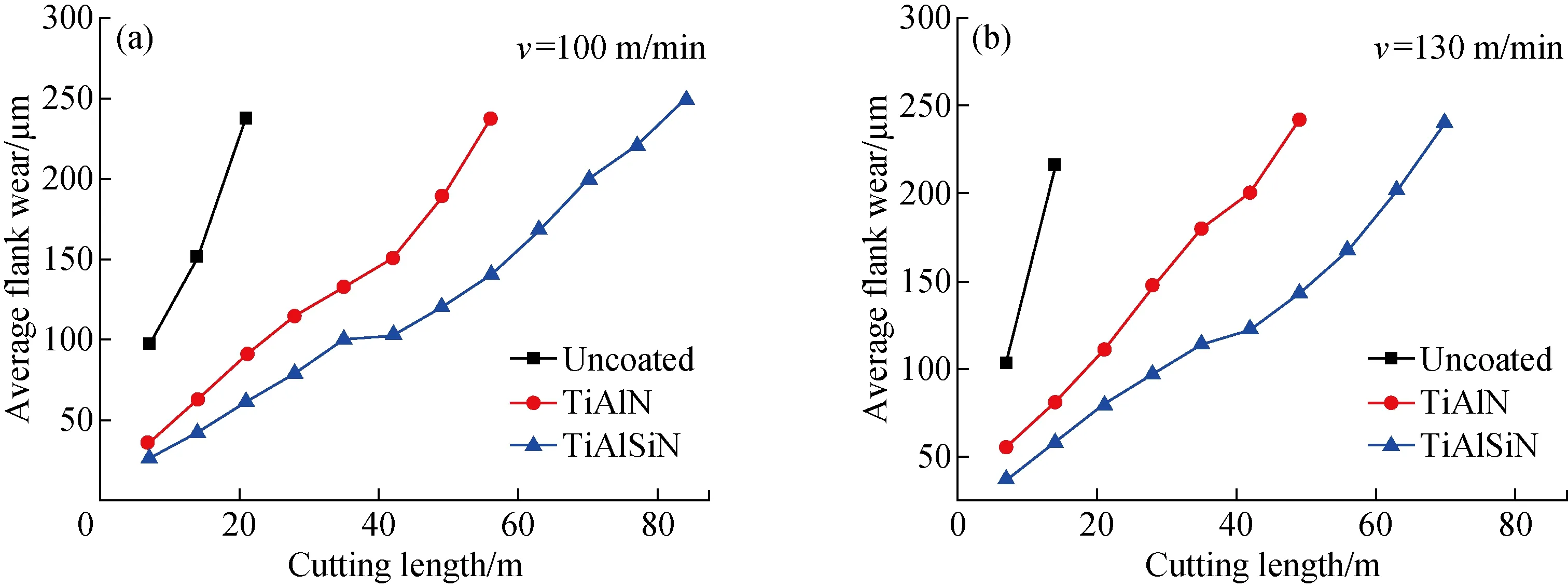

涂层在延长刀具寿命、提高工件质量等方面扮演着非常重要的角色。沉积在刀具表面的TiAlSiN涂层,具有降低刀具对加工材料的粘附性、提高刀具的耐高温性以及降低切削力等特性[39-44]。曹俊杰等[39]、汪鹏等[41]、张而耕等[43]采用多弧离子镀技术在刀具表面制备了TiAlSiN涂层,研究TiAlSiN涂层相对TiAlN涂层以及未涂层刀具在切削不锈钢材料时的切削性能,研究结果表明:TiAlSiN涂层与TiAlN涂层均提高了刀具的切削寿命。TiAlSiN涂层刀具的最长加工寿命可达未涂层刀具的5倍,TiAlN涂层刀具可达3倍,且在100 m/min或130 m/min的切削速度下,该寿命的提高基本不受影响,结果如图3所示。此外,TiAlSiN涂层较TiAlN涂层、未涂层刀具在切削力以及抗粘性方面也有提升。刘辞海等[42]采用多弧离子镀技术制备了TiAlSiN涂层,并研究了其切削镍基高温合金时的切削性能,结果表明Ti0.45Al0.45Si0.10N涂层刀具具有最长的切削寿命,达到350 m。TiAlSiN涂层刀具、TiAlN涂层刀具以及未涂层刀具在切削的过程中均有积屑瘤产生,其中未涂层刀具最为严重,加工的工件表面粗糙度值也最高,TiAlSiN涂层刀具加工的工件表面粗糙度值最低。由上述研究者的结果表明,TiAlSiN涂层在不锈钢、高温合金等加工材料方面具备较好的切削性能,TiAlSiN涂层刀具具有最长的加工寿命,其加工的工件表面粗糙度最低。

图3 不同切削速度下3种刀具寿命曲线 (a) v=100 m/min; (b) v=130 m/minFig.3 The life curves of three tool under different cutting speeds (a) v=100 m/min, (b) v=130 m/min

2.5 抗粘附性

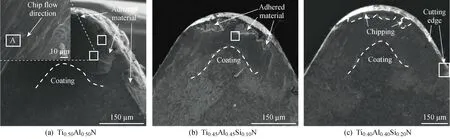

汪鹏等[41]、刘辞海等[42]研究者采用多弧离子镀技术制备了TiAlSiN涂层,并使用了不同Si含量的TiAlSiN涂层刀具切削镍基高温合金。切削之后刀具表面显微形貌如图4所示[31]。Ti0.50Al0.50N、Ti0.45Al0.45Si0.10N以及Ti0.40Al0.40Si0.20N涂层刀具的刀尖和主切削刃上都出现了切削材料粘附现象,其中Ti0.50Al0.50N涂层刀具表面切削粘附现象最严重,刀具破坏程度也最大。Ti0.40Al0.40Si0.20N涂层刀具抗粘附性最好,表面粘附的加工材料最少,且切削相同距离之后刀具基本没有损伤,证明该Si含量的涂层具有较优的抗粘附性和刀具加工寿命。

图4 不同涂层刀具切削失效后的前刀面微观形貌[31]Fig.4 Micro topography of rake face after cutting failure of different coated tools[31]

3 TiAlSiN涂层的应用

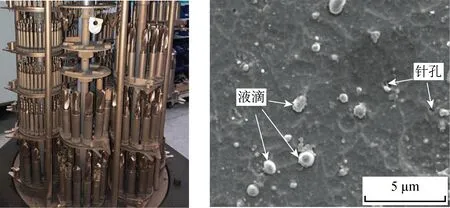

TiAlSiN涂层的制备方法、Si含量等因素影响其性能,而其性能又决定了其用途,因此,根据不同的制备技术、沉积参数以及涂层组分,TiAlSiN涂层具有不同的适用场合。目前TiAlSiN涂层主要应用于加工不锈钢、高温合金以及超硬材料的工具表面,下面以上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心对其的应用为例,介绍TiAlSiN涂层的应用情况。图5所示为上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心采用多弧离子镀技术在铣刀、钻头等工具表面制备的超硬微纳米TiAlSiN涂层,该涂层的内部结构是一种非晶态的Si3N4包裹TiN/AlN微晶的结构,硬度大于40 GPa,耐温 1 000 ℃以上,适合于加工钛合金、高温合金以及淬硬钢。Hong等[45]、Chen等[46]、余东海等[47]研究者的成果也证明TiAlSiN涂层具有良好的切削性能,特别是在切削不锈钢、高温合金时表现出良好的切削性能。此外,该工程中心制备的厚度可调控的非晶态裹缚层使其具有良好的耐温性以及耐冲击性,针对铸铁、含锰材料以及钛合金等材料的加工具也有很好的适用性。目前已为超过200家企业客户提供TiAlSiN微纳米超硬涂层服务,部分服务企业见表1。

图5 上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心制备的TiAlSiN涂层Fig.5 Macro and micro morphology of TiAlSiN coating prepared by Shanghai Engineering Research Center of Physical Vapor Deposition (PVD) Superhard Coating and Equipment

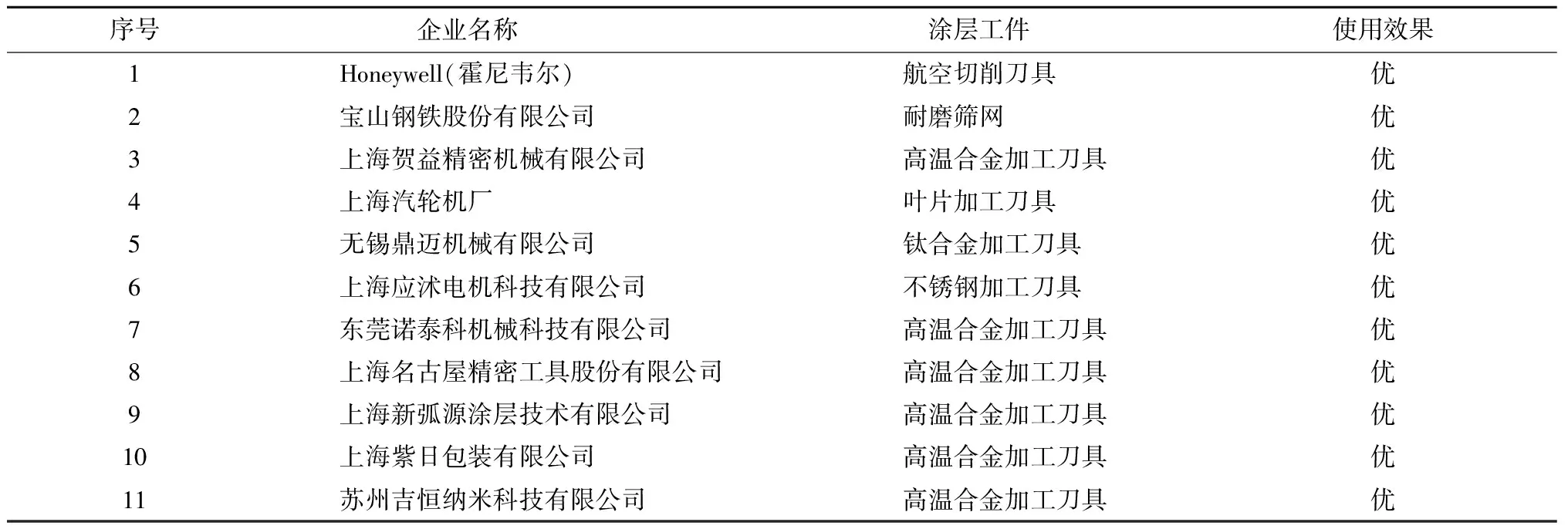

表1 上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心提供TiAlSiN涂层服务的一些企业

Tab.1 Some service enterprises of TiAlSiN coating prepared by Shanghai Engineering Research Center of Physical Vapor Deposition (PVD) Superhard Coating and Equipment

序号企业名称涂层工件使用效果1Honeywell(霍尼韦尔)航空切削刀具优2宝山钢铁股份有限公司耐磨筛网优3上海贺益精密机械有限公司高温合金加工刀具优4上海汽轮机厂叶片加工刀具优5无锡鼎迈机械有限公司钛合金加工刀具优6上海应沭电机科技有限公司不锈钢加工刀具优7东莞诺泰科机械科技有限公司高温合金加工刀具优8上海名古屋精密工具股份有限公司高温合金加工刀具优9上海新弧源涂层技术有限公司高温合金加工刀具优10上海紫日包装有限公司高温合金加工刀具优11苏州吉恒纳米科技有限公司高温合金加工刀具优

4 结 语

近年来,随着对TiAlSiN涂层的关注越来越高,其应用领域也在逐步扩展。不断涌现的对高性能涂层材料的需求,也对TiAlSiN涂层的硬度、耐温性以及切削性能等提出了更高的要求。未来TiAlSiN涂层可能通过以下的材料设计策略来实现更优异的性能。

(1) 新的制备技术。目前TiAlSiN涂层有多种制备方法,每种制备方法都有其各自的特点,但是同时也有不足之处。就沉积速度而言,多弧离子镀技术虽然具有较快的沉积速度但是涂层表面存在液滴,影响涂层的表面质量;磁控溅射技术制备的TiAlSiN涂层表面光滑、平整,但是其沉积速率相对较低。此外,厚度超过10 μm,硬度大于50 GPa的TiAlSiN涂层的制备尚存在挑战。因此,未来可以将相关制备技术的长处结合,发展形成一种新的制备技术。

(2) 涂层结构方面。随着制备的TiAlSiN硬度的逐渐提高,其内应力以及韧性出现了下降,虽然目前采用了多层梯度以及控制Si3N4非晶相的厚度等手段取得了一定的成效,但是上述手段具有不确定性;TiAlSiN涂层在 1 000 ℃以下对基体具有保护作用,但是当温度超过 1 500 ℃时涂层会急剧受损。而随着高温合金等材料干式切削需求的不断提升,切削温度时局部温度很可能大于 1 500 ℃,目前TiAlSiN涂层仍不能满足这种情况下的需求。未来可以通过掺杂其他元素或者优化TiAlSiN涂层的膜层结构来解决上述问题。