水包油型乳状液粒度分布影响因素研究

宋文玲,刘凯新,周朝辉,韩伟宁

(1.东北石油大学提高采收率教育部重点实验室,黑龙江大庆163318;2.中国石油天然气股份有限公司勘探开发研究院,北京100089)

乳状液的稳定性是影响二元复合驱开采过程中原油采收率和采出污水油水分离难易程度的重要影响因素,主要包括动态稳定性和静态稳定性。乳状液的粒径分布和流变性是乳状液动态稳定性的重要衡量指标,乳状液液滴粒度特征是乳状液的重要标志之一,粒度特征既可从微观上确定原油乳状液分散相的组成特点,又可从宏观上描述原油乳状液絮凝和聚结等过程[1]。粒度特征变化描述的是乳状液内部液滴的形态变化,是使乳状液整体表现出分层现象的直接原因。乳状液液滴的直径通常在微米或亚微米级,粒度特征以有效粒径及液滴粒径分布研究最多。乳状液的粒度特征影响乳状液的长期稳定性、光学外观、黏度、化学反应活性等。根据乳状液基本理论,随时间变化程度越小,乳状液越稳定。目前,测定乳状液粒度特征的常用方法主要有显微镜成像法、激光散射法和核磁共振法[2]。常规确定乳状液液滴粒径分布的方法,观察过程中的稀释环节对活性剂在油水界面上的吸附存在影响,测量结果不具有瞬时代表性。基于聚焦光束反射测量的数据结果,可以实时测量不同粒径液滴的分布情况。本文采用马尔文公司生产的MS 2000激光粒度仪研究各因素对水包油型乳状液粒径分布的影响。

1 实验部分

1.1 药品与仪器

大庆模拟油(V(原油)/V(煤油)=1∶2.5);甜菜碱表面活性剂,有效物质量分数40%;普通中分聚合物,本研究院研发,相对分子质量1 200万;蒸馏水。

数显直流无级调速搅拌器;马尔文MS 2000激光粒度仪;电热恒温鼓风干燥箱;恒温水浴。

1.2 实验步骤

1.2.1 乳状液的制备 取200 mL的烧杯按照油和水的质量比为3∶7制备乳状液。将配好的活性水溶液与模拟油置于45℃干燥箱恒温2 h,称取相应的活性水溶液70 mL于烧杯中,然后取30 mL的模拟油加入烧杯中。将烧杯置于45℃恒温水浴箱,使用数显直流无级调速搅拌器,调节至相应的转速剪切相应的时间,从而制备出均一的乳化液体系。

1.2.2 乳状液粒度的测试 在500 mL烧杯中注入二次蒸馏水,选择适当的搅拌速度,对仪器进行定心找平,测量背景,然后将所制备的乳状液加到500 mL的烧杯中,使其遮光度达到10%~20%,做超声处理(既能使试样加入烧杯后溶液不会产生明显的气泡,又能使试样颗粒均匀地分布在蒸馏水中而不出现沉降)后测试样品的粒径分布[3]。

2 结果与分析

2.1 活性剂质量分数对乳状液粒径分布的影响

两种不相溶的液体在一定的剪切应力和乳化剂的共同存在下发生乳化,活性剂质量分数对油水的增溶能力和分散状态影响较大。活性剂的质量分数从0.05%~0.50%,界面张力的变化涵盖了4个数量级,分别为 10-1、10-2、10-3、10-4mN/m,当界面张力低于10-3mN/m时称为超低界面张力。前期分水率实验表明,由甜菜碱活性剂所配制的乳状液在24 h后可达到基本破乳,因此测量配制好不同活性剂质量分数的乳状液在静置24 h后的乳状液的体积加权平均粒度D[4,3]以分析乳状液的稳定性,实验结果见图1。

由图1可知,随着活性剂质量分数的增加,乳状液体系的体积加权平均粒度D[4,3]呈下降趋势,当活性剂质量分数为0.05%时,体系的D[4,3]为96.158 μm,乳状液粒径较大,使用显微镜观察其粒径分布情况发现该乳状液油相与水相是分离开的,说明此时乳状液体系极不稳定,体系分散性较差。活性剂质量分数在0.05%~0.30%时,随着活性剂质量分数的增加,体系的D[4,3]迅速下降,这是因为,在活性剂质量分数较低时,带负电荷的活性剂分子吸附到油水界面膜上,增加了油珠的负电荷量;随着活性剂分子质量分数的增加,越来越多带负电荷的活性剂分子吸附到了油水界面上,使油珠电位进一步增加,形成的水包油型乳状液的稳定性增强,在一定剪切速率下形成的乳状液液滴不易聚并,因此体系的D[4,3]会迅速下降;当活性剂质量分数达到0.30%时,继续增加活性剂的质量分数,对乳状液粒径分布的影响很小,这是由于随着活性剂质量分数的增加,界面吸附的活性剂分子趋于饱和,同时,已在界面上的活性剂分子对趋于进入油水界面的活性剂分子的静电排斥作用,使油珠电位随活性剂质量分数的增加上升幅度减小[4]。因此,体系的D[4,3]下降平缓。当界面张力达到10-3mN/m后,乳状液体系具有较强的乳化性。

图1 活性剂质量分数与乳状液体积加权平均粒度的关系Fig.1 Relationship between surfactant mass fraction and volume weighted average particle size of emulsion liquid

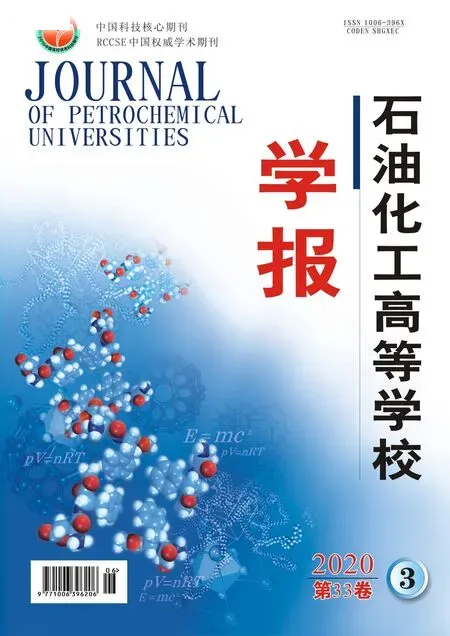

将不同质量分数活性剂配制的乳状液分别在配制完成初期和恒温静置24 h后测量各乳状液的粒径分布,实验结果见图2。由图2可知,当活性剂质量分数为0.05%时,体系的粒径分布出现双峰,峰值出现在91.20、208.93 μm,此时形成的乳状液稳定性很差,当活性剂质量分数在0.10%~0.50%时,体系的粒径分布类似于正态分布,并且随着活性剂质量分数的增加,峰值对应的粒径呈下降趋势,与图1给出的结果相一致。由图2(b)可知,当活性剂质量分数在0.05%~0.30%时,粒度分布出现双峰,粒度分布很不均匀。当活性剂质量分数为0.50%时,体积分布类似正态分布,乳状液体系的粒度分布较均匀,体系较稳定。

2.2 聚合物质量浓度对乳状液粒径分布的影响

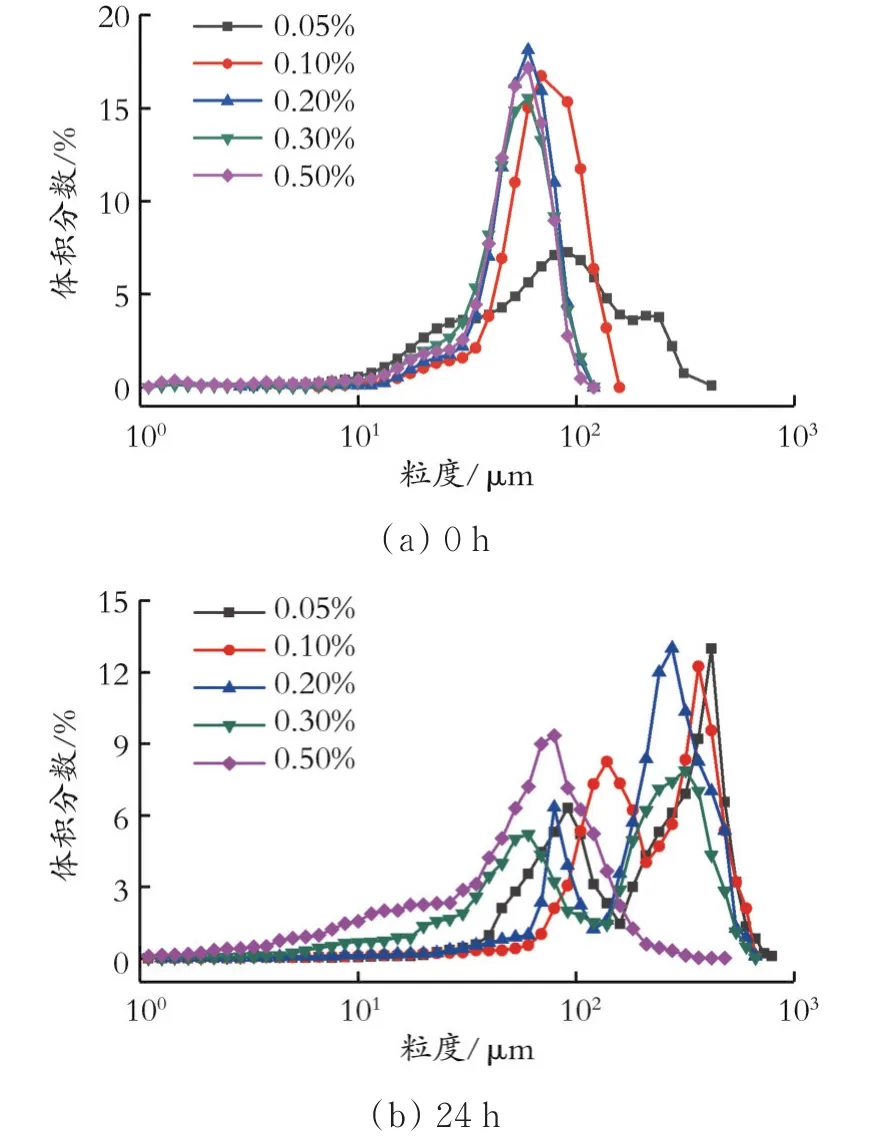

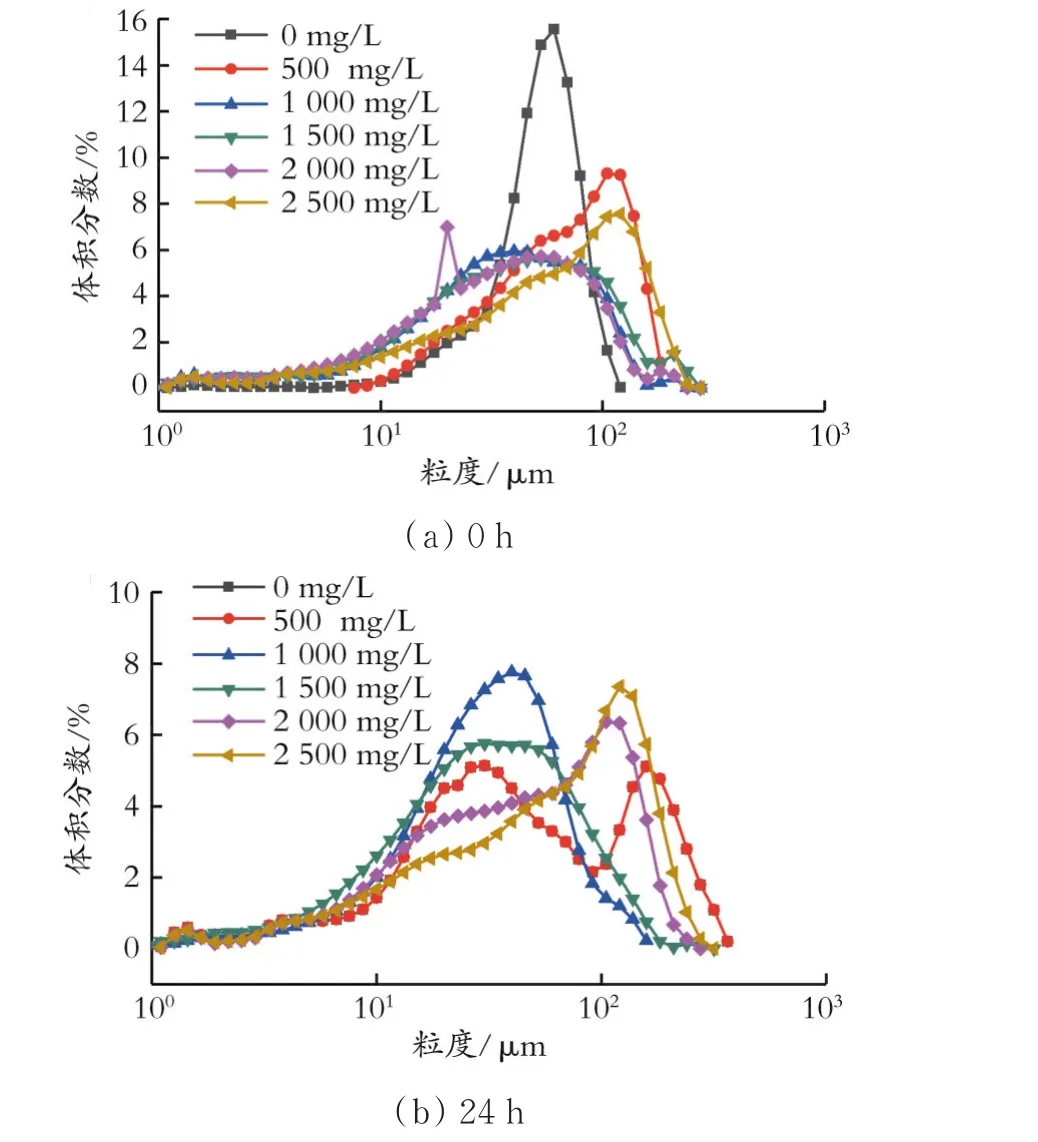

固定其他影响因素参数,改变聚合物质量浓度,分别在配制完成初期和静置24 h后测量各乳状液的粒径分布,静置24 h后体积加权平均粒度结果见图3,两个时间点聚合物质量浓度与乳状液粒径分布的关系见图4。

图2 活性剂质量分数与乳状液粒径分布的关系Fig.2 Relationship between surfactant mass fraction and particle size distribution of emulsion

图3 聚合物质量浓度对乳状液体积加权平均粒度的关系Fig.3 Relationship between polymer mass concentration and volume weighted average particle size of emulsion

从图3可以看出,当聚合物质量浓度小于500 mg/L时,体系的体积加权平均粒度D[4,3]比不加聚合物时大,这是由于在乳化过程中,聚合物吸附到油水界面上,提高了界面膜的弯曲模量,不利于界面膜自发曲率的变化[5]。当聚合物质量浓度在500~2 000 mg/L时,体系的体积加权平均粒度D[4,3]随着聚合物质量浓度增大而减小,这是由于随着聚合物质量浓度的增加,活性剂分子与聚合物吸附层共同作用,使油珠聚并速率降低[4],增加了乳状液的稳定性,因此,聚合物质量浓度越大体系越稳定,体系的体积加权平均粒度D[4,3]越小;当聚合物质量浓度超过2 000 mg/L时,在一定的剪切速率下,随着聚合物质量浓度的增加,水相黏度提高,不利于液滴的剪切分散[6],因此,体系的体积加权平均粒度D[4,3]逐渐增大。

图4 聚合物质量浓度与乳状液粒径分布的关系Fig.4 Relationship between polymer mass concentra⁃tion and particle size distribution of emulsion

比较图 4(a)、(b)可知,在恒温静置 24 h后,相同聚合物质量浓度的乳状液体系粒径均有所增加,表明各体系均发生不同程度的破乳聚并。当聚合物质量浓度小于500 mg/L时,体系粒度分布双峰特征明显,表明该体系粒度分布不均匀,体系很不稳定。随着聚合物质量浓度的增加,体系粒度分布呈现类似正态分布,表明体系粒度分布较为均匀,体系较稳定。

2.3 剪切速率对乳状液粒径分布的影响

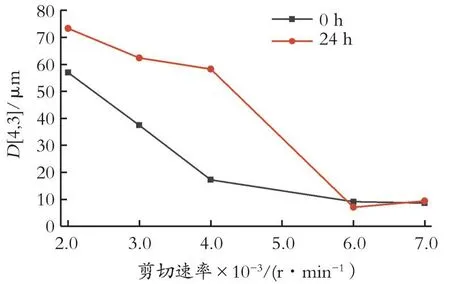

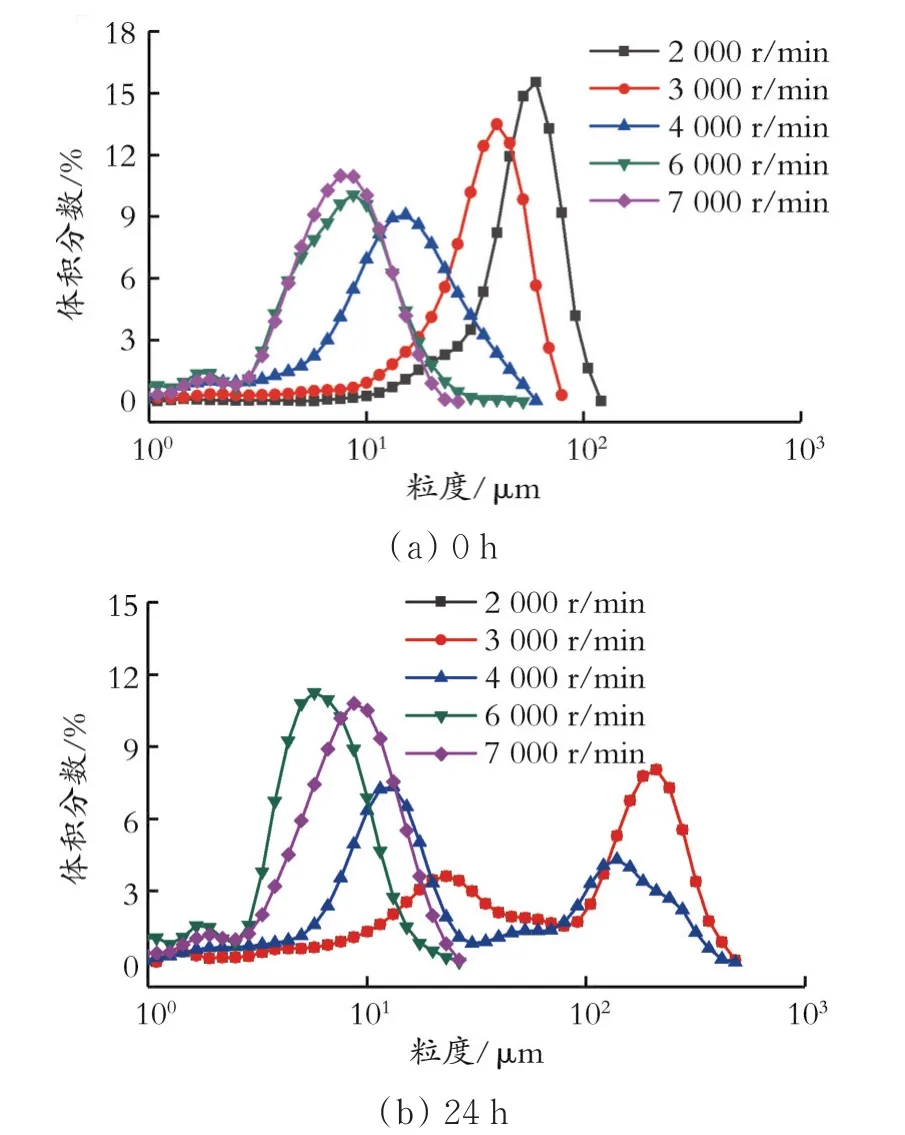

固定其他影响因素参数,改变剪切速率,分别在配制完成初期和静置24 h后测量各乳状液的粒径分布,静置24 h后乳状液体积加权平均粒度结果见图5,两个时间点剪切速率与乳状液粒径分布的关系见图6。

由图5可知,随着剪切速率的增加,体积加权平均粒度D[4,3]呈下降趋势,当剪切速率在2 000~6 000 r/min时下降较快,这是因为随着剪切速率的增加,增大了剪切力,乳化时所做的功以表面能形式贮存在油/水界面上,体系的总能量增加,使油滴的粒径减小,油滴聚并阻力增大,在油相中的分布更加均匀[7]。当剪切速率超过6 000 r/min时,体积加权平均粒度D[4,3]随剪切速率变化不明显,这是因为随着剪切速率的增加,一方面高速剪切能够使油滴粒径减小;另一方面,较高的剪切速率增加了油滴的动能,使油滴碰撞聚并的几率变大。可见在低剪切速率下制备的乳状液体系很不稳定,而且粒径分布很不均匀。

图5 剪切速率与乳状液体积加权平均粒度的关系Fig.5 Relationship between shear rate and volume weighted average particle size of emulsion

图6 剪切速率与乳状液粒径分布的关系Fig.6 Relationship between shear rate and particle size distribution of emulsion

由图6(a)可以看出,在不同剪切速率下制备的乳状液体系粒径类似正态分布,并且随着剪切速率的增加,峰值对应的粒度在逐渐减小,从而证明了图5结论的正确性;由图6(b)可以看出,在恒温箱中静置24 h后,在低于6 000 r/min的剪切速率下制备的乳状液体系粒径分布都出现了双峰,并且峰值远小于6 000 r/min以上乳状液体系的粒径峰值。

2.4 剪切时间对乳状液粒径分布的影响

固定其他影响因素参数,改变剪切时间,分别在配制完成初期和静置24 h后测量各乳状液的粒径分布,静置24 h后乳状液体积加权平均粒度结果见图7,两个时间点剪切时间与乳状液粒径分布的关系见图8。

图7 剪切时间对乳状液体积加权平均粒度的关系Fig.7 Relationship between shear time and volume weighted average particle size of emulsion

由图7可知,乳状液体系的体积加权平均粒度D[4,3]随剪切时间几乎不发生变化。由图8(a)可知,各体系的粒径类似正态分布,在相同的剪切速率下,峰值对应的粒径大小随剪切时间变化很小。由图8(b)可知,当在恒温箱中静置24 h后,在较低的剪切速率(4 000 r/min)下剪切5 min制备的乳状液体系粒径分布出现双峰,说明该条件下制备的乳状液不稳定,粒径分布不均匀。在较高剪切速率(6 000 r/min)下剪切5 min制备的乳状液体系,虽然峰值对应的粒径小于其他体系,但其体积加权平均粒度D[4,3]与其他体系几乎相等,而且其粒径分布类似正态分布,说明其体系稳定性较好,粒度分布均匀。当剪切时间大于5 min时,体系的粒径分布图几乎重合,因此,在一定剪切速率下,当剪切时间大于5 min时,体系粒径分布随剪切时间、静置时间变化很小。

3 结 论

(1)当活性剂质量分数低于0.05%时,水包油型乳状液粒度分布很不均匀,油水两相近似分离;当活性剂质量分数在0.10%~0.30%时,水包油型乳状液粒度分布较均匀;当活性剂质量分数大于0.30%时,乳状液体系很稳定,粒度随静置时间变化较小。

(2)当聚合物质量浓度小于500 mg/L时,水包油型乳状液粒度随聚合物质量浓度增加而增大;当聚合物质量浓度在500~2 000 mg/L时,水包油型乳状液粒度随聚合物质量浓度增加而减小;当聚合物质量浓度大于2 000 mg/L时,水包油型乳状液粒度随聚合物质量浓度的增加而增大。

(3)当剪切速率低于6 000 r/min时,水包油型乳状液粒径随剪切速率增加而减小;当剪切速率大于6 000 r/min时,水包油型乳状液粒径随剪切速率增加几乎不变,且乳状液体系很稳定,粒度随静置时间变化较小。

(4)剪切达到一定时间后,乳状液粒径随剪切时间变化很小;在低剪切速率下,剪切时间较短时形成的乳状液体系不稳定。