用于锂硫电池正极的生物质碳材料制备与应用

沙畅畅,毛杨杨,曹永安,王文举

(南京理工大学能源与动力工程学院,江苏南京210094)

1 研究背景及现状

1.1 锂硫电池研究背景

随着能源改革以及发展电动汽车等的需求日益增加,开发高比容量二次电池成为当下的研究热点。基于离子插入材料阴极和石墨阳极的市售锂离子电池的能量密度接近其上限值。在新型二次电池中,金属锂和单质硫分别是比容量最高的固体负极和正极材料。硫元素丰富且无害,在地壳中的丰度为0.048%,并且具有1 675 mAh/g的比容量。锂硫电池的理论能量密度(2 600 Wh/kg)则是锂离子电池(420 Wh/kg)的6倍多,所以锂硫电池被广泛研究。锂硫电池由正极硫材料、隔膜、电解液与负极锂组成。锂硫电池的充放电主要依赖于八环硫到多硫化锂之间的氧化还原反应[1]。放电时,锂离子穿过电解液到达正极,把八环硫还原为长链的Li2Sn(4<n≤8),然后长链的多硫化锂被继续还原为短链的多硫化锂Li2Sn(1≤n≤4),其中,Li2S和Li2S2为固体。锂硫电池负极材料会出现锂枝晶等现象,常规电解液高度易燃[2],而正极的问题更为复杂:

(1)硫和多硫化锂的绝缘性导致活性材料的电化学利用率不高,硫的电导率(25℃)只有5×10-30S/cm。

(2)多硫化锂除了Li2S和Li2S2都易溶于电解液,这就导致活性物质的损失,且短链的多硫化锂更容易扩散到负极材料并沉积,导致自放电,继而被氧化成长链的多硫化锂穿梭回正极,这样,活性材料不断损失,即“穿梭效应”。“穿梭效应”是锂硫电池循环性能差的主要原因。

(3)各个中间产物的密度相差较大,如硫单质密度为2.03 g/cm3,而Li2S的密度为1.67 g/cm3,导致体积膨胀收缩。一方面,对电池的安全性能提出考验;另一方面,这种膨胀收缩容易导致活性物质从导电框架上脱落,从而造成活性物质的进一步损失,所以正极材料是近年来的研究重点[3]。

1.2 锂硫电池正极材料的研究现状

有关正极材料的研究主要在于制备满足“3H”条件的材料。“3H”指“High areal S loading”,“High S content”和“High S utilization”,即高面载硫量、高硫含量、高硫利用率。到目前为止,制约锂硫电池的应用除了“穿梭效应”之外,过多的非活性物质也使电池整体的能量密度不够高。目前对于正极材料的改进也应围绕以上的要求。想与目前最先进的锂离子电池媲美,锂硫电池正极面容量至少应当达到4 mAh/g。

提高面载硫量除了提高硫在正极材料中的质量比之外,也可以考虑改进掺硫方式。目前的掺硫方式主要有熔融法、溶剂法。而提高硫的利用率则更为复杂,主要分为物理方法和化学方法。物理方法,如设计三维纳米结构、核壳结构等,依靠纳米级孔隙将硫单质包裹住,同时将反应区域分割为更小的空间,硫不容易团聚,但这种方法很难达到较大的载硫量,且对支架材料的结构稳定性有要求[4‐13]。化学方法分别包括极性吸附和催化电化学反应[9,14‐18]。合理设计材料可以集合这两种方式,大大地提高电池的循环稳定性。

1.3 正极材料的主要改进方法

提高正极的电化学反应效率主要依靠增加活性材料与导电框架的接触,提高正极材料的导电性以及引入一些可以催化电化学反应的催化剂。限制硫的措施则主要分为物理固硫和化学固硫。物理固硫是利用材料的微孔防止硫扩散出去,而化学固硫的方式更复杂,一般通过杂原子掺杂、引入金属化合物等极性材料以及将硫键合到载体上等方法实现。同时,物理固硫本身也能将电化学反应的空间分割为一个个更小的空间,提高活性物质的利用率以及提高电化学反应的速率;而化学固硫的一些措施也能同时提高硫及硫化物的导电性。

正极材料主要包括碳材料、导电聚合物和金属化合物。目前对碳基材料的研究更为重视,因为碳材料是良好的框架材料,轻质而稳定,对醚类电解液呈化学惰性,导电性良好、制备简易、来源丰富,易与其他材料结合或进行不同的改性方案,其物理化学性质也更容易调控。碳材料的制备方案主要包括:硬模板、软模板和自模板。前两者需要模板材料,且通常需要复杂的清洗过程。而自模板大部分以生物质自身的结构作为模板,制备工艺简单,更容易工业化。生物质材料来源丰富,性质各异,结构易调控,且拥有丰富的表面官能团[19]。其在锂硫电池正极材料的优势主要为:(1)提高电极的整体结构稳定性和柔性。(2)提供快速的电子传导。(3)提高活性物质的分散质量以及内部活性物质与液体电解质的接触面积。(4)帮助承受活性物质的体积变化。(5)大多数生物质自身含有杂原子,能够改善整体的化学吸附特性。大多数生物基碳材料电极框架都具有导电性,以促进电子转移。因此,生物材料在碳化后具有很大的潜力充当电极框架[20‐22]。生物质材料在锂硫电池其他的部分也有广阔的前景,如隔膜、电解液和集流体等[23‐27]。

1.3.1 生物质碳材料 目前,以各种生物质为前驱体通过自模板方法制备碳材料的方法被广泛探索,如木材[28]、椰壳[24]、棉花[25]、牛骨[29]、大米[30]和山羊毛[31]等被用来制备碳材料并应用于锂硫电池正极材料。生物质碳化方法主要分为高温热解和低温水热,且大多数生物质还需进行活化才能获得较好的孔隙结构。结构上,一般可将碳材料分为一维、二维和三维材料;而从化学组成来区分,则主要分为糖类、木质素、半纤维素和纤维素、蛋白质类材料。例如木棉、棉花和细菌纤维素属于一维生物质材料,其主要成分为纤维素。而淀粉类的材料如大米的碳化材料属于三维材料。一维材料的典型是碳纳米管,因长程导电性而被应用到锂硫电池的正极材料中,缺点是其管径较小,难以将硫单质直接负载在管子里,造成活性物质游离在碳材料之外,因而利用率不高。并且,一维材料容易团聚,不利于硫的均匀负载[32]。二维材料也容易发生堆叠[33]。综合比较,三维材料更容易对硫进行包裹,进行均匀的负载,且3D结构的框架在提供更稳定的电极结构和电子传导网络方面显示出优势[3,34‐35]。1.3.2 生物质碳材料活化 不同的生物质材料其自身的孔隙率和孔隙分布也各不相同,大部分生物质孔隙并不发达,一般还需要活化剂,如ZnCl2、H3PO4、KOH等对生物质碳基材料进行活化造孔或者以高温水蒸气或CO2为介质进行物理方法造孔[29,36‐38]。此外,也有特殊的造孔方式被探索,如生物发酵法[39]、压力膨胀法[30]以及用升华物质[40]作为造孔剂。不同的生物质应考虑不同的造孔方法。

1.3.3 热解法制备生物质碳材料 热解是指在惰性气氛的氛围下将生物质加热到高温,使其失去水分与挥发分,变为碳材料的方法。如果使用盐类、碱类化学活化剂进行活化或者使用高温的水蒸气/CO2进行物理活化,通常在热解的过程中实现。一般热解温度不高于1 000℃,且温度的提高导致碳材料的石墨化程度更高,相应地,导电性更好。大多数的生物质碳材料都是通过热解法制备的。根据前驱体的结构,会应用不同的热解温度、活化剂和不同的热解次数。此外,相较于物理方法,化学活化方式获得的碳材料的孔隙更加发达,但是会造成污染和碳材料内的化学物质残留。因此,活化的方法仍然需要进一步探索。

J.Zhou 等[36]在探索适用于 S2‐4及碳酸盐电解质的碳基材料时发现,3D结构的石墨化材料更为适合,能有效克服制备碳材料中存在的孔体积与孔径的矛盾以及成分主要为无定形碳的问题,而花生壳因其绿色环保,有着交联的微孔结构与微通道,适合制备碳材料以装载S2‐4,且K2FeO4能够同时促进生物炭的碳化和石墨化,所制备的碳/硫正极在电池循环测试中表现出高倍率下优异的循环性能,分别在1 C和2 C循环1 000次后,仍可保持826、571 mAh/g的容量。

J.M.Chabu等[41]用ZnCl2/NaCl对山药进行碳化,所获得碳材料为天然三掺杂材料,在1 C循环450次后,比容量由839.3 mAh/g降到401.2 mAh/g,表现出很好的循环寿命和出色的比容量。

R.Luo等[15]对牛奶/原硅酸四丁酯(TEOS)前体进行喷雾干燥,然后以NaOH作为活化剂进行高温热解,所得碳材料具有球形形态,为空心结构,在壁面上包含大量孔且表面光滑。在0.5 C的电流密度下循环100圈后,比容量由781 mAh/g降为634 mAh/g。

1.3.4 水热法制备生物质碳材料 水热碳化(Hydrothermal Carbonization)即 HTC,是将单糖、双糖、低聚糖和生物质等转化为碳材料的一种可持续性方法,在一定温度(>100℃)、压力(>9.8 MPa)下,使反应体系达到一种亚临界和超临界流体状态,以促进常温常压下反应缓慢的糖类或生物质分解转化为各种碳材料。目前,以各种生物质材料为前驱体,通过水热反应制备碳材料被广泛研究[42‐44]。影响水热反应产物物理化学性质的因素包括前驱体种类、温度、停留时间以及添加剂。合理地控制这些条件能够对产物碳材料的形貌进行调控。不过,水热反应的碳材料产物的石墨化程度一般并不高,孔隙率不高,需要进一步的活化及碳化。如果使用酸类的活化剂,则一般可在水热过程中实现。此外,水热过程可以进行杂原子掺杂,与其他物质反应接枝等。这就意味着一个过程同时实现多个步骤,能够大大缩小时间成本和能耗。

栗敬敬等[18]用虾壳作为前驱体,通过水热法制备碳材料,然后用CO2进行物理活化,虾壳富含氮元素,有CaCO3的成分,CaCO3可以在碳化过程中作为模板,无需额外的模板,而且CaCO3易除去,无有害副产物,所获得材料具有较高的比表面积(1 190 m2/g)和孔体积(0.72 m3/g)。

吴健等[38]以胖大海为前驱体,通过水热反应获得生物炭,然后以KOH为活化剂在高温下进一步活化碳化。该材料用作锂硫电池正极材料时,在0.5 C的电流下获得了967 mAh/g的比容量,循环400圈后比容量仍达366 mAh/g。

Y.Li等[17]以酵母细胞作为前驱体,以KOH为活化剂,以三聚氰胺为N源,制备了N掺杂的多孔碳微球,获得了较好的循环性能。

H.Zhou等[45]用乙醇作为溶剂,以壳聚糖作为前驱体,通过喷雾干燥技术改变乙醇使用量以调节生物炭的孔隙大小,所获得材料的比表面积为645~1 292 m2/g,孔体积为0.33~1.29 m3/g,该方法相较于传统的化学活化方法更简单,更适合工业扩大规模生产。该方法制备的碳/硫正极材料在0.2 C的电流密度下循环100圈,比容量由969 mAh/g降到642 mAh/g。

J.Zhang等[46]将水稻秸秆在180℃水热反应12 h后在800℃下热解,然后用KOH为活化剂再次热解,所获得材料掺硫量为76%,面载硫量高达5.8 mg/cm2。组装成电池后,其正极面容量在1 C的电流密度下循环100圈比容量从5.1 mAh/cm2降到3.8 mAh/cm2。

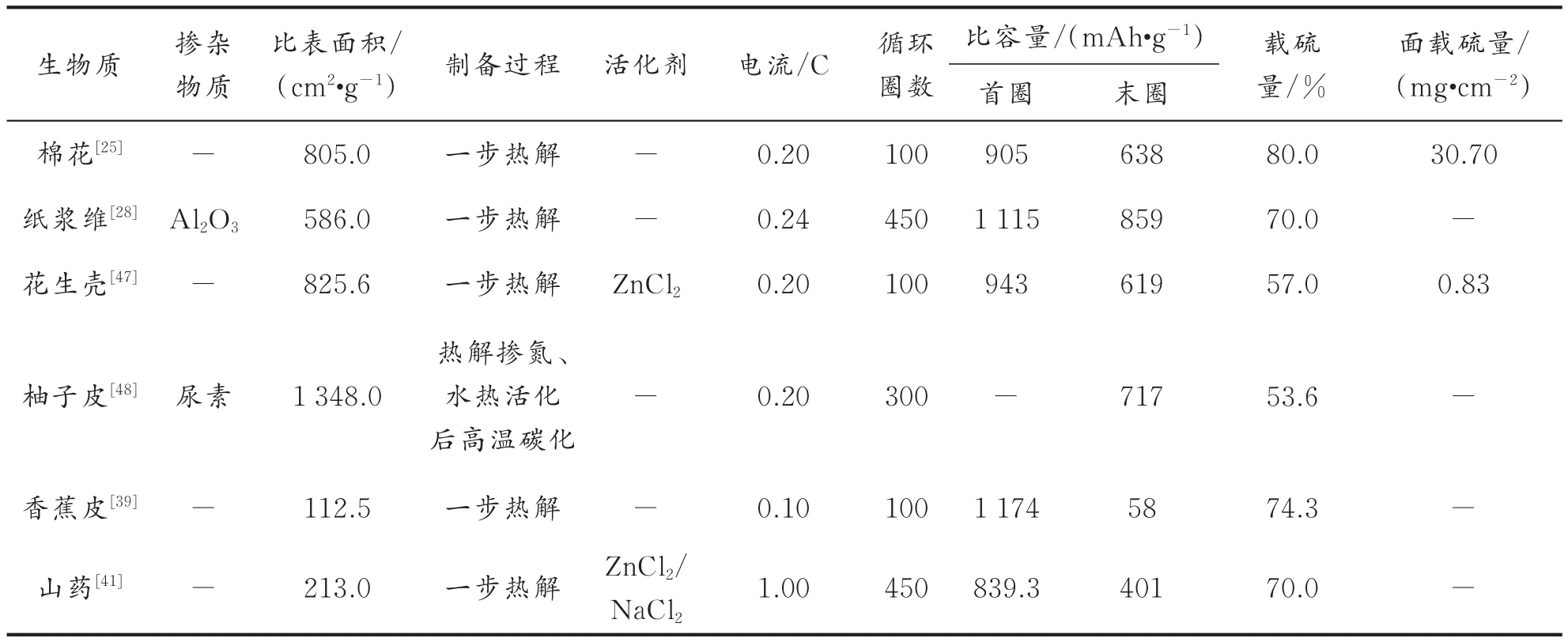

表1列出了不同生物质基碳材料前驱体以及不同制备方式和其电池循环性能。从表1中可以看出,生物质基材料在锂硫电池中有着广阔的应用前景,整体而言,提高载硫量和对硫的利用效率是以后探索的重点。

虽然大部分生物质是通过热解工艺制备,但是热解过程中产生的焦油对设备的清洗造成了困难,同时很多生物质直接热解的产率并不高,且对能源的消耗很高,所以制备生物质碳材料的方法应该继续改进,可考虑结合不同制备工艺,以简单而环保的方式制备出合适性能的碳材料。

表1 生物质碳材料的制备与在锂硫电池正极材料中的应用Table 1 Preparation and application of biomass⁃derived carbon materials in lithium⁃sulfur battery cathode materials

2 生物质衍生碳材料的改进

单一的碳/硫材料难以达到理想的正极材料的要求,因为大多数碳材料与硫的结合并不强,也无法对电化学反应起明显的促进作用。对于碳/硫材料,改进方案主要包括物理改性和化学改性。其中,物理改性是对碳材料形貌的调控,提高活性物质的利用率。化学改性主要包括杂原子掺杂,与特殊添加材料复合以提高整体正极材料的电化学活性。结合物理方法和化学方法改进正极材料越来越广泛地应用到当前的研究。

2.1 物理结构改进

设计更为合理的物理结构包括核壳结构、包裹式结构等。物理方法本质上是根据电解液分子大小、活性物质及其产物的大小来设计或调节碳基体的内部孔隙结构和其外部结构。

2.1.1 核壳结构 首先,将S包裹在导电壳中可提高每个S粒子的电导率。因此,它有助于构建连续而稳定的电子传导路径,并在电极体内充分利用活性物质。其次,外壳有利于承受氧化还原反应中明显的体积变化。导电壳在防止多硫化锂扩散方面起着重要作用。Q.Sun等[11]将SiO2涂覆在聚合物的表面,热解后形成核壳结构,外层的碳壳中会含有大量的介孔以加强锂离子的进出,且能够负载更多的硫,同时减少穿梭效应。所获得正极材料在0.5 C的电流密度下循环200圈后仍然有960 mAh/g的容量。然而大多数核壳结构的碳材料的制备工艺比较复杂且化学污染高,应当进一步探索更为合理的制备方式。

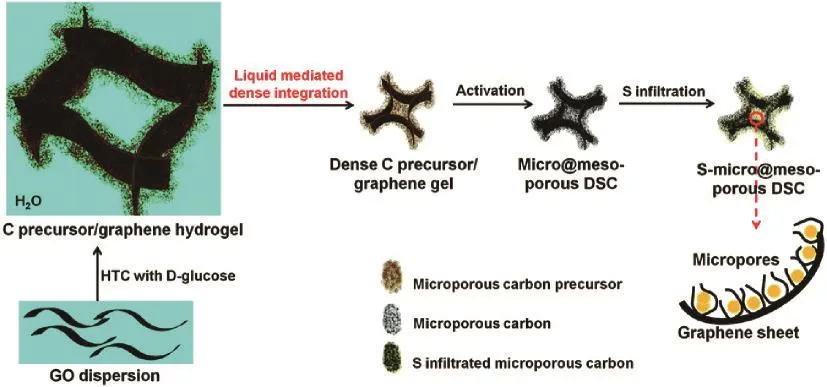

2.1.2 包裹式结构 由于单一的微孔结构会导致多硫化锂的流失而无法解决穿梭效应的问题,H.Li等[7]用致密的石墨烯来包裹微孔碳,石墨烯在外部形成介孔屏障,既能够稳定内部向外扩散的多硫化锂,又可以加强锂离子的传输,而内部的微孔结构主要负责装载硫(见图1)。

图1 水热合成碳材料@氧化石墨烯复合材料合成示意[7]Fig.1 Synthesis diagram of hydrothermal synthetic car⁃bon material@graphene oxide composite material

该材料组成的电池在0.2 C的电流下经过300圈循环仍然有834.7 mAh/g的容量。此方法主要分为水热预碳化和热解两个步骤,不引入额外的化学物质。

2.2 与极性材料复合

与极性材料结合能够很好地弥补大部分生物质基碳材料的极性低的缺点,从而与硫的结合更紧密,能够更好地限制硫及硫化物。X.Q.Zhang等[29]通过碳化和KOH活化将具有有机‐无机结构的牛骨转变为细胞分层多孔碳,然后通过水热处理进行CoS2修饰。合成的复合材料可以负载大量的硫,并对多硫化物产生“物理限制和化学截留”的双重作用。具有发达的多孔结构的导电碳框架提供了足够的空间来容纳硫,并在物理上抑制了多硫化物的穿梭效应。嵌入的半金属CoS2位点可以化学固定多硫化物并增强电化学反应活性。由于具有多功能结构和双重约束效应,设计的电极具有增强的电化学性能,包括高初始容量(0.2 C时为1 230.9 mAh/g),在 250个循环后为 1 048.6 mAh/g(保留85.2%),相当于每个循环0.02%的低损失率。

2.3 与杂原子掺杂

杂原子掺杂到碳网络中,尤其是N掺杂可以有效地增强硅阳极的容量和循环性能[34,49],主要是由于电导率和电化学活性的改善所致。具体表现为:(1)杂原子的较大电负性(例如N(3.04),C(2.55))有助于电子转移。(2)杂原子产生更多的边缘和空位缺陷,以实现有效的锂离子存储和锂离子扩散。(3)杂原子显示出与锂离子的高结合能,从而增加了容量[50]。一般杂原子掺杂方法为通入某特定气氛或者引入杂原子源的材料进行反应。S.Jiang等[23]以硫脲作为杂原子源,通过水热反应在碳化的莲子中同时引入N、S杂原子,在0.5 C的电流密度下循环300圈后,硫单质的比容量从1 285 mAh/g降到952 mAh/g。值得注意的是,大部分生物质自身含有N、P、O等元素,如果以合适的生物质为前驱体,就无须引入额外的化学物质即能进行杂原子掺杂。如栗敬敬等[18]热解的虾壳中自身含有较高的N元素,即使在热解后N质量分数仍高达3.61%。

3 总结与展望

目前大量的生物质作为前驱体被碳化应用到锂硫电池正极材料的研究与实验中,并且大部分的材料展现了其在锂硫电池领域的应用前景。但是,对于生物质碳化的机理还未进行系统的研究,尚不能根据要求对其形貌特征与化学性质进行足够合理的调控,生物质种类对其衍生的碳材料的影响也未系统地研究。此外,直接的热解工艺耗能严重,且对设备有频繁清洗的需求,碳材料产量偏低。而水热法则不能一次性制备石墨化程度较高、孔隙率发达的碳材料,且对设备也有一定的清洗需求。所以还需要继续对生物质的碳化方法进一步研究与改进。

此外,目前的正极材料的比容量和循环性能还有待进一步提高,需要结合生物质碳材料和其他材料的优点,设计更为合理的正极材料结构。并且要考虑实际商业化应用,必须将正极的载硫量提高,而面载硫量是一个重要的参考。目前以生物质衍生碳材料作为正极材料的研究中,大部分的硫质量分数只有50%~70%,面载量很低,而这个数值若不高于2.0 g/cm2,则很难进入到实际的应用。解决这个问题除了合理的设计碳材料的物理化学结构外,也需要设计合理的载硫方案,提高硫的使用率。