一种发动机变径异向进气管的材料工艺及成型

文/庄顺凯 林明山 胡滨铠 庄文君

一、引言

在汽车、工程机械、军工机械的发动机与空气滤清器之间,依靠弯管连接,这种钢管连接方式,在高压高速流体冲击下易产生较大的涡流区,造成零件受力不均匀[1],易引发流体噪音和管道结构振动,致使管道会产生裂纹、疲劳断裂,以及管道连接部件的松动泄露等故障[2,3,4,5],特别是工况恶劣时造成管壁裂纹、漏气等问题时常发生。本文针对某企业研发的一款发动机因增加进气量需要而设计一款变径异向进气弯管,这种结构零件,因两端的接口口径不一,方向变异,采用钢质材料制造难度大的问题,提出多种橡胶材料混炼,模具成型的解决方案,同时去除了该零件安装固定时弯管两端还需依靠橡胶管过渡的复杂连接方式,整个进气管形成整体化结构,实现在发动机与空气滤清器直接连接,能够有效地解决发动机进气管道所存在的问题,尤其在高频率震动下,能够消除管道间的剪切力引起的管道接口受扭矩剪切而破裂问题,并可延长管道接口使用寿命,安装操作简单。

二、方案改进

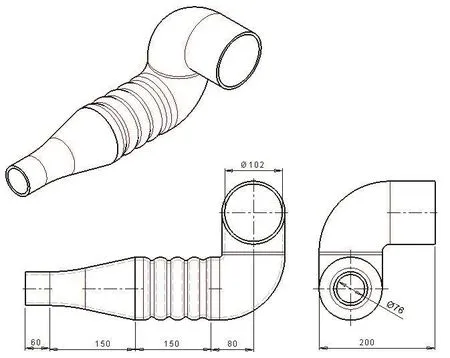

图1 产品图

原有钢质进气管结构,连接时弯管两端还需依靠小段橡胶管过渡与发动机及进气过滤器连接。根据从事橡胶制品的研发经验,提出一款橡胶管替代质管的方案,弯管两端延伸合适的长度直接与发动机及进气过滤器连接,解决多段连接易脱落的难题,并把直通管部位改进为减震环结构。经有限元受力分析得知,橡胶管结构最大变形量比钢质管小,橡胶管结构最大剪切力比钢质管小,橡胶管的减震环结构有效减少管道间的剪切力及扯断率。橡胶管结构,按用户要求的规格进行设计(见图1)。

三、材料炼制

客户要求改进后的弯管接口要连接灵活,密封性好,拉伸强度,扯断伸长率,变径范围。基于以上的弯管性能要求,选择天然橡胶、丁苯橡胶、丁腈橡胶为主体材料,加上碳黑(补强作用)、氧化锌、硬脂酸 、防老剂等辅助材料进行混合处理。采用白碳黑进行表面改性,提高橡胶的物理机械性能。因白碳黑表面含有孤立的自由羟基、连生的彼此间形成氢键的缔合羟基和双生的两个羟基连在一个硅原子上的羟基,即由于孤立的和双生的羟基都没有形成氢键,所以氢原子正电性较强,很容易与负电性原子氧形成氢键吸附。在常温下羟基既可与橡胶分子链的醇端基(RTV)发生缩合反应[6],又可与分子链中的氧原子形成氢键,从而使胶料产生凝胶,对产品的品质产生不良影响[7]。因此,必须在尚未加入白碳黑配合的胶料中先加入结构剂,以防止和延迟或减少结构化倾向,而加入的结构控制剂与白碳黑表面的羟基反应时应具有足够的活性,即结构控制剂与白碳黑作用的活性要大于橡胶与白碳黑作用的活性。大量研究表明,选择硅氮化合物是气相法白碳黑的有效结构剂,以六甲基二硅氮烷为例,它与白碳黑表面的硅烷醇反应,白碳黑表面的大部分硅烷醇基将转变为三甲硅烷基。经过充分处理的气相法白碳黑,可赋予胶料更佳的存放稳定性和挤出性能,同时硫化胶的物性也可得到明显的改善和提高,提升产品性能[8]。经反复试验得出材料制造的工艺流程为塑炼、混炼、预成型、硫化和胶料检测等。

1.塑炼。目的是降低生胶的弹性,增强其可塑性,使生胶易于流动,易于成型。塑炼后可塑度达到以下要求:天然橡胶0.25-0.40,丁苯橡胶0.25-0.40,丁腈橡胶0.35-0.40。

2.混炼。实质是在橡胶里面添加配合剂,提高橡胶的物理机械性能,改善工艺性能。采用密炼机混炼,每批胶料混炼时间为8~18分钟,排胶温度为700C,与原有开炼机混炼的方法相比,大大缩短了混炼时间,减少碳黑的飞扬。

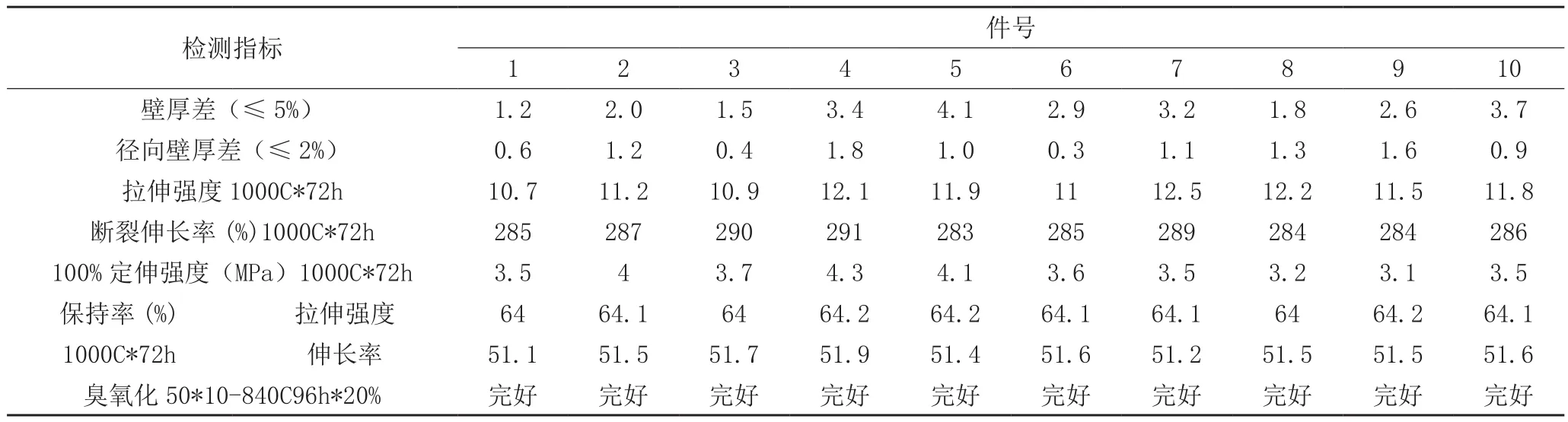

表1 样品检测结果

3.预成型。把已出片的胶料从挤出机中挤出预成型为直型橡胶管备用。

4.硫化。将成型后弯管连同模具放入硫化罐中进行硫化,在0.4Mpa压力下,40~60 min时间。

四、模具及成型

从图1可知,弯管结构复杂,减震环及弯头部位不容易脱模,对模具的制造除了精度较高外,还需考虑操作方便易脱模。根据弯管的结构特点制定成型的工艺流程:预成型的管胚套入模具----硫化处理----脱模---修剪。预成型的管胚从小口径端套入往大口径端方向挤进,挤进时注意把胶管的壁厚控制在上偏差5%以内,径向壁厚偏差控制在上偏差2%以内。由于两端口口径不一样,小口端有一定锥度,挤进完成后采用缠绕法将其控制在锥度范围内,尤其在对减震部位进行圈紧时要注意力度均匀。

综合多方因素,模具制造时弯头部位及前后段截面内径都是φ102mm,采用相应规格的钢管拼接焊接,减震环及锥度段用圆钢车削至合理尺寸,中心掏空(壁厚保留3mm)减轻该部分重量,尾部平直段采用钢管,把三段焊接在一起后对外表面进行打磨抛光后防锈处理.弯管的减震环位置是成型和脱模的难点,在挤进材料前需在模具上涂上脱模剂,脱模时在小口径处用拉拔器施加外力,并向胶管内与模具之间送入一定压力的气体辅助脱模。

将成型好的胶管进行硫化,将硫化温度控制在150℃,时间控制在60min左右,保证减震环部位能够硫化完全。最后将硫化成型好的软管进行脱模,并进行切管、修边、清洗、检验、包装,整个过程一次性成型。

五、性能检测

抽取成型后的10件样品,根据客户对产品的性能要求列出检测指标交由第三方检测机构进行检测,结果如表1所示。检测结果表明,拉伸强度最小为10.7 MPa,最大达到12.5 MPa,老化前扯断伸长率为280%,老化后扯断伸长率为291%,壁厚差均控制在上偏差5%以内,径向壁厚差控制在上偏差2%以内,质量满足客户的需求。

六、结语

针对发动机进气口的钢质连接管道在工作中由于震动扭力易发管道破裂的问题,研发出一款一次成型的变径橡胶弯管,获得了3项国家实用新型专利授权:1.成型变径伸缩减震橡胶管(ZL200720006739.9);2.一种新型橡胶管挤出头(ZL201720967940.7);3.一种橡胶管二次挤出模头(ZL201720968402.X)。应用表明,该产品可消除因振动或扭力引发的胶管爆裂、漏气等问题,具有易维修、拆装,使用方便的特点,可完全替代钢质连接管道,具有极高的推广价值。