汽爆预处理对柠檬酸发酵菌渣制备氨基葡萄糖盐酸盐的影响

张传惠

(潍坊英轩实业有限公司,山东 潍坊 262499)

氨基葡萄糖(氨糖),化学名称为2-氨基-2-脱氧-D-葡萄糖,是蛋白质多糖的重要组成部分,具有较高的亲水性[1],它也是软骨细胞形成的重要营养物质,是软骨基质和关节液的基本组成成分。工业用氨糖产品主要有氨糖盐酸盐和氨糖硫酸盐,被广泛应用于食品、化妆品、医疗保健和制药行业[2-5]。氨糖的最大市场是北美、欧洲、亚洲和大洋洲,全球的氨糖总产能已经超过3万t[6-8],中国是全球最大的氨糖生产商[9]。

氨糖主要是由虾蟹壳来源的几丁质或菌体来源的几丁质经化学法提取获得,目前以葡萄糖为原料直接经过基因工程菌株发酵生产也已经日渐成熟。但虾蟹壳来源的氨糖存在过敏原及重金属等问题,发酵氨糖存在转基因问题,而菌体来源特别是经玉米发酵柠檬酸获得的黑曲霉菌体来源的氨糖则被公认为是目前最受欢迎的氨糖产品。然而随着柠檬酸发酵菌渣作为饲料原料的应用,其作为氨糖生产原料的成本不断提高,加之我国对环保的重视,菌体来源的氨糖产量不断降低。所以,迫切需要开发菌体来源氨糖的生产新工艺。

作者采用高效、低成本的汽爆预处理工艺[10-11]对柠檬酸发酵菌渣进行预处理,考察不同汽爆预处理条件对化学法制备氨糖盐酸盐的影响,研究汽爆预处理过程中产生的可溶性副产物的综合利用,以期通过高效的预处理手段增加菌体几丁质相对含量,提高菌体氨糖收率,降低化学品消耗,为柠檬酸行业的副产物综合利用及菌体氨糖的生产新工艺提供借鉴。

1 实验

1.1 材料与仪器

柠檬酸发酵菌渣、黑曲霉菌种、柠檬酸发酵玉米培养基,均由潍坊英轩实业有限公司提供。

QBS-2008型汽爆设备,由5L反应室、蒸汽发生器和收集器组成,由鹤壁正道生物能源有限公司提供。

1.2 柠檬酸发酵菌渣的汽爆预处理

处理前,将柠檬酸发酵菌渣样品的含水率调至30%,处理量为1 kg,处理时间为90 s,汽爆压力分别为1.0 MPa、1.5 MPa、2.0 MPa、2.5 MPa。处理后样品被瞬间排放到收集器中[12],将收集器中的所有样品(包括液体)全部收集到样品收集袋中,105 ℃烘干至恒重(以下简称汽爆菌渣),于4 ℃保存备用。

1.3 氨糖盐酸盐的制备

参照文献[13],取10 g汽爆菌渣,加入到25 mL 30%浓盐酸中,95 ℃反应2 h,过滤,收集滤液,105 ℃烘干至恒重,即得氨糖盐酸盐。称重,计算氨糖盐酸盐的收率。

1.4 氨糖盐酸盐纯度的检测

称取0.5 g氨糖盐酸盐溶于5 mL去离子水中,采用高效液相色谱法测定峰面积,通过峰面积的比值计算氨糖盐酸盐的纯度。色谱条件:柱温为65 ℃、流动相为5 mmol·L-1硫酸、流速为0.6 mL·min-1,检测器为示差检测器[14]。

1.5 汽爆预处理副产物的分析

取5 g汽爆菌渣,加入到20 mL去离子水中,充分混合均匀,过滤,分别采用菲林试剂法和福林-酚试剂法检测滤液中的可溶性总糖和可溶性总蛋白的含量。

2 结果与讨论

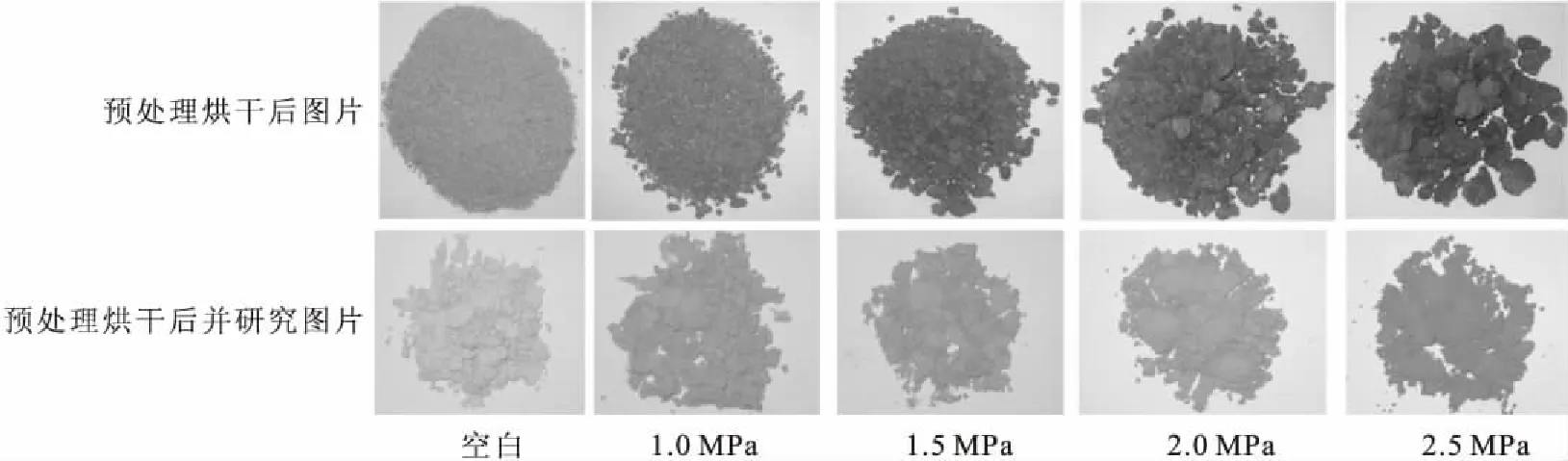

2.1 汽爆预处理对柠檬酸发酵菌渣外观的影响

在汽爆压力分别为1.0 MPa、1.5 MPa、2.0 MPa、2.5 MPa时,对柠檬酸发酵菌渣进行汽爆预处理,通过比较汽爆菌渣的颜色来考察汽爆预处理对柠檬酸发酵菌渣外观的影响,结果如图1所示。

图1 汽爆预处理对柠檬酸发酵菌渣外观的影响Fig.1 Effect of steam explosion pretreament on appearance of citric acid fermentation residue

由图1可知,汽爆预处理对柠檬酸发酵菌渣外观的影响很大。柠檬酸发酵菌渣经过汽爆预处理后,其颜色变深,且随着汽爆压力的增大,菌渣的颜色不断加深。这可能是因为,汽爆压力越大,作用温度越高,菌渣中蛋白与残糖的美拉德褐变反应越剧烈,导致菌渣的颜色越深。

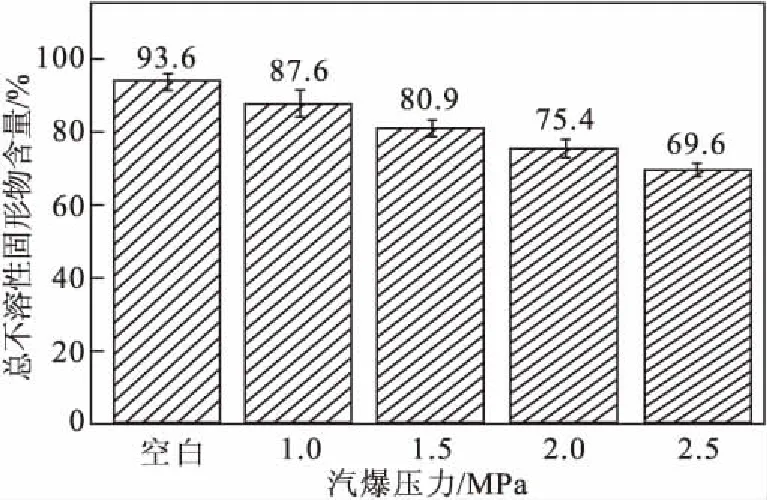

2.2 汽爆预处理对柠檬酸发酵菌渣中固形物含量的影响

将1.2所得汽爆菌渣称重;充分洗涤,将可溶性物质洗涤干净后再次烘干至恒重,称重;计算总不溶性固形物含量,考察汽爆预处理对柠檬酸发酵菌渣中总不溶性固形物含量的影响,结果如图2所示。

图2 汽爆预处理对柠檬酸发酵菌渣中总不溶性固形物含量的影响Fig.2 Effect of steam explosion pretreatment on content of total insoluble solids in citric acid fermentation residue

由图2可知,经过汽爆预处理的柠檬酸发酵菌渣中总不溶性固形物含量较未经汽爆预处理的少;且随着汽爆压力的增大,菌渣中总不溶性固形物含量不断减少,在2.5 MPa下汽爆预处理90 s后的总不溶性固形物含量降至69.6%,较未经汽爆预处理的降低了25.64%。表明,汽爆预处理可以对菌渣起到很好的破碎作用,增加菌渣中可溶性固形物含量,这可能与菌体胞内成分释放增加有关,且随着汽爆压力的增大,菌渣中可溶性成分释放越彻底。

2.3 汽爆预处理对氨糖盐酸盐收率的影响

在不同压力下对柠檬酸发酵菌渣进行汽爆预处理,按1.3方法制备氨糖盐酸盐,计算收率,结果见表1。

表1 汽爆预处理对氨糖盐酸盐收率的影响

Tab.1 Effect of steam explosion pretreatment on yield of glucosamine hydrochloride

由表1可知,柠檬酸发酵菌渣经过汽爆预处理后,氨糖盐酸盐收率较未经汽爆预处理的明显升高;且随着汽爆压力的增大,氨糖盐酸盐收率不断升高,在2.5 MPa下汽爆预处理90 s的氨糖盐酸盐收率较未经汽爆预处理的提高了(88.89±7.32)%。从化学品消耗的角度来看,柠檬酸发酵菌渣经汽爆预处理后,生产同等产量的氨糖盐酸盐,可减少盐酸用量(88.89±7.32)%,减少废弃物排放(88.89±7.32)%。

所制备的氨糖盐酸盐的HPLC图谱如图3所示。

由图3可知,所制备的氨糖盐酸盐的杂质较少,纯度达到了93.14%。表明,汽爆预处理有利于柠檬酸发酵菌渣中菌体氨糖的化学提取,可能是汽爆预处理增加了残留固体中菌体几丁质的相对含量。

图3 氨糖盐酸盐的HPLC图谱Fig.3 HPLC spectrum of glucosamine hydrochloride

2.4 汽爆预处理对柠檬酸发酵菌渣中可溶性总糖和可溶性总蛋白含量的影响(图4)

由图4可知,经过汽爆预处理的柠檬酸发酵菌渣中可溶性总糖和可溶性总蛋白的含量较未经汽爆预处理的明显增加;且随着汽爆压力的增大,可溶性总糖和可溶性总蛋白的含量均逐渐增加;在2.5 MPa下汽爆预处理90 s后的可溶性总糖和可溶性总蛋白的含量分别达到6.44%和9.37%,分别是未经汽爆预处理的4.41倍和8.01倍。表明,较高的汽爆压力可以更彻底地促进菌体细胞的破裂和可溶性成分的释放。

2.5 汽爆预处理副产物的回收利用

为了回收利用汽爆预处理过程中产生的可溶性总糖和可溶性总蛋白,将汽爆菌渣溶解过滤获得的可溶性成分烘干,然后按不同比例(2%、4%、6%)添加至柠檬酸发酵玉米培养基中,在250 mL三角瓶中接种黑曲霉进行柠檬酸发酵,考察汽爆预处理产生的可溶性成分对柠檬酸发酵的影响,结果如图5所示。

图5 汽爆预处理产生的可溶性成分对柠檬酸发酵的影响Fig.5 Effect of soluble components produced by steam explosion pretreatment on citric acid fermentation

由图5可知,与正常的柠檬酸发酵相比,添加4%和6%汽爆预处理产生的可溶性成分后,柠檬酸酸度略有升高,但升高并不明显,并未对柠檬酸发酵产生不良的影响。可能是因为,虽然汽爆菌渣中可溶性总糖及可溶性总蛋白的含量明显增加,但总量并不多,且可发酵用可溶性总糖和可溶性总蛋白的占比未知,所以添加一定量的汽爆预处理产生的可溶性成分并不会对柠檬酸发酵产生不良影响,在实际生产中,这部分可溶性成分可以返回柠檬酸发酵的原料预处理工序进行调浆重新回收利用。

3 结论

通过测定外观、固形物含量、可溶性成分含量及收率,研究了不同汽爆压力下柠檬酸发酵菌渣的汽爆预处理效果,确定汽爆预处理工艺可以显著提升氨糖盐酸盐的收率,降低化学品消耗和废弃物排放。在2.5 MPa下对柠檬酸发酵菌渣汽爆预处理90 s,氨糖盐酸盐的收率较未经汽爆预处理提高了(88.89±7.32)%。同时汽爆预处理产生的副产物富含可溶性总糖和可溶性总蛋白,对柠檬酸发酵无不良影响,可以回收利用。本研究构建了一种柠檬酸发酵菌渣新的利用策略,同时也提出了一种提高菌体氨糖收率的预处理方法,为柠檬酸行业的废弃物综合利用和菌体氨糖的高效生产提供了借鉴。