富水软弱围岩隧道施工技术研究

李勇森,张智健,段立强,梁 斌

(1.中铁十五局集团第五工程有限公司,天津 300133;2.河南科技大学 土木工程学院,河南 洛阳 471023)

随着国家一带一路政策的发展,对高速公路的修建技术提出了更高的要求,我国西南部地区多山岭且地质条件复杂,为了节约修建盘山公路带来的消耗浪费,隧道工程成为山岭地区的首选。公路隧道修建过程中常采用新奥法施工,该方法以围岩自身承载力为基础,通过喷射混凝土、锚杆、钢筋网及钢拱架等初期支护充分发挥围岩本身的承载效能,控制围岩变形及应力释放[1-3]。

富水软弱围岩是隧道修建过程中较为严重的问题,隧道开挖后围岩的力学平衡状态遭到破坏,由于自重应力和附加应力的双重作用,围岩将会发生变形,当变形过大就容易产生隧道事故,危及施工人员的安全。许多学者对软弱围岩隧道施工技术进行了一定的研究:吕永军[4]考察现场软弱围岩隧道后研究了三台阶七步开挖法施工技术,调整施工方案降低了工程造价及工程周期;唐国荣[5]等采用“三段法”对隧道开挖稳定性、施工方案、支护方法三方面施工技术进行了分析,得出“三段法”修建技术值得研究、推广的结论;张健明[6]等通过4个隧道修建工程总结出一套适合软弱围岩隧道施工的方案,保证了隧道施工质量与安全;张品[7]结合实际工程遭遇的多种病害问题,总结出相对应的治理施工技术,并提出预防控制措施;张宇斐[8]针对现场实际隧道的特点,分析软弱围岩隧道施工技术,优化施工方案,在围岩稳定性及预防塌方方面取得了较好效果;周山虎[9]对沙漠软弱围岩条件下隧道施工可能出现的工程安全问题进行了分析,提出相应的施工方法;胡志强[10]研究了中管棚锁脚台阶法施工技术,利用注浆、锁脚锚杆等措施提高围岩强度,优化施工方案,降低施工周期;曹传辉[11]结合隧道工程现场地质特点分析了软弱围岩条件下的施工技术,利用有限元分析软件和现场实测数据验证了方案的正确性;王一新[12]结合实际工程通过有限元软件分析了黄土软弱围岩隧道开挖方案,并对关键工序的施工技术进行了探讨,结果表明双侧壁导坑法控制围岩变形效果最好。

尽管已经有许多学者对软弱围岩隧道施工技术进行了较为深入的研究,但对于富水软弱围岩隧道,相关研究较少。本文以云南临沧临翔至清水河高速公路上的马家寨隧道为研究对象,运用MIDAS GTX NX软件建立采用三台阶预留核心土法开挖的隧道三维实体模型,对隧道围岩稳定性、施工技术进行分析,并与监测数据进行对比验证,为今后类似的隧道工程提供参考。

1 工程概况及施工难点

图1 马家寨隧道施工现场

国家一带一路重点项目临清高速公路LQTJ2-3标段里程桩号K52+900~K61+750,全长8.85 km。其中马家寨隧道出口端位于耿马县勐撒镇大落水村附近。隧道左幅全长5 067 m,右幅全长5 143 m。场区内海拔为1 464.6~2 045.1 m,相对最大高差580.5 m。隧道穿越山体,进出口端均位于斜坡上,植被发育。微地貌类型属构造-侵蚀、剥蚀型低中山地貌。场区地下水类型为第四系松散岩类孔隙水、基岩裂隙水,前者赋存于上覆碎石土、粉质黏土中,该含水岩组厚度薄,补给面积有限,水量较小,埋藏较浅,后者主要赋存于强~中风化层裂隙中,水量较小,埋藏较深。根据初堪水质分析资料,场地水质为碳酸盐钙质水,据《公路工程地质勘察规范》(JTGC20-2011)天然水对混凝土腐蚀的评价标准,对混凝土结构及钢筋混凝土中的钢筋具有微腐蚀性。

V级围岩段隧道地质条件复杂、埋深较大、富水性较丰富,围岩表层为褐黄、硬塑状粉质黏土,下伏基岩为粉砂质泥岩、页岩,多呈强风化、碎石状,成岩性较差,节理裂隙很发育,岩体破碎,呈角碎状松散结构,施工难度较大。马家寨隧道施工现场如图1所示。

2 施工工艺及关键技术

2.1 超前地质预报

利用TSP、地质雷达、超前探测钻孔等超前地质预报综合分析判断相结合,超前探明前方地质与水文情况。每次根据TSP与地质雷达预测预报结果确定是否需要打探孔及探孔布置和数量;探孔最大深度30~50 m,探水孔孔径(终孔)为76 mm,确认掌子面前方的不良地质体状况并获取有关地质资料。并对探水孔出水点位置、水量、水压等做详细记录。隧道超前探孔布置示意图如图2所示。

图2 隧道超前探孔布置示意图

图3 超前管棚施工

2.2 超前支护

2.2.1 超前管棚支护

超前管棚主要用于富水软弱围岩隧道洞口段,以注浆的方式增强软弱围岩强度等级,改善结构受力状态。管棚钢管采用φ106×6 mm热轧无缝钢管,环向间距0.4 m,设置在隧道拱部,且管心距衬砌外轮廓线不小于0.25 m。在洞口处设置套拱作为管棚的导向墙,确保钻孔方向。由于钻孔过程中可能发生下垂,钻孔方向应向上倾斜3°~5°。注浆结束后管棚钢管内应填充M20水泥砂浆,提高管棚的刚度。超前管棚施工如图3所示。

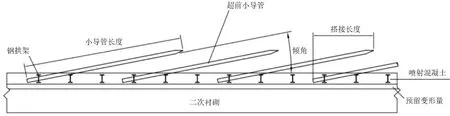

2.2.2 超前小导管支护

超前小导管主要用于富水软弱围岩隧道洞身段、破碎带,采用φ42 mm热轧钢管,长4.5 m,环向间距0.3~0.5 m,倾角5°~15°,设置在隧道拱部。开挖隧道上台阶前,首先用喷射混凝土将开挖面进行封闭,然后沿隧道拱部轮廓约120°范围施作超前小导管并进行注浆,在隧道拱部形成一定厚度的加固区域,随后进行施工开挖。小导管布置图如图4所示。

图4 小导管布置图

2.3 隧道开挖

图5 预留核心土台阶法施工示意图

如图5所示,V级围岩段采用三台阶预留核心土法开挖,机械配合人工开挖,局部辅以弱爆破施工。开挖循环进尺为0.6 m,台阶长度控制在9 m,施工步骤为:开挖上部弧形导坑-1,施作上部弧形导坑初期支护-I;开挖核心土-2;开挖中部-3;施作边墙及初期支护-II;开挖下部-4;施作仰拱期支护-III。

2.4 初期支护

2.4.1 初喷混凝土

隧道开挖后首先进行通风降尘、清理危石等措施,随后清理围岩表面、检查超欠挖情况,及时喷射C25混凝土封闭岩面。

2.4.2 锚杆

(1)砂浆锚杆

砂浆锚杆施工工艺流程为:钻孔→清孔→注浆→插入杆体。

隧道施工前锚杆应在洞外根据设计要求进行制作,钻孔时必须满足位置及深度的要求,清理孔内碎石后使用水泥砂浆进行注浆,然后将锚杆插入孔内,并与钢筋网焊接为整体。锚杆施作完毕后按规范要求进行抗拔试验。

(2)中空注浆锚杆

中空注浆锚杆与砂浆锚杆的施工工艺不同,它是先插入锚杆后注浆,通过风钻钻孔将锚杆顶入,用0.5~1.0 MPa的注浆压力进行注浆。

2.4.3 钢筋网

钢筋网的铺设应在砂浆锚杆施作完成后按照设计要求进行。被支护围岩表面较为平整时,钢筋网在洞外加工成片后再进洞焊接为整体,被支护围岩表面起伏较大时,钢筋网直接在洞内现场沿围岩表面进行铺设,距围岩表面约3 cm,为了复喷混凝土表面平整,将多片钢筋网交接处、钢筋网与锚杆交接处焊接为整体。

2.4.4 型钢钢架

钢架在横向和高程中允许安装尺寸偏差为±5 cm,施工中需注意防止钢架内轮廓线侵限,施作完成后需用φ42 mm锁脚锚杆进行固定。钢架下端应安装在坚实的地层上,若发生拱脚超挖,应设置混凝土垫块,超挖较大时,在拱背充填相同级别混凝土,防止发生过大变形。相邻两排拱架之间采用钢筋纵向连接形成整体,复喷混凝土应覆盖整体钢架不小于4 cm。

2.4.5 复喷混凝土

在复喷混凝土前首先应对基底表面进行清理,喷射时应自下而上分段、分层、分序进行,分段长度应小于6 m。分层喷射时,每次喷射混凝土厚度应大于40 mm,拱顶为50~100 mm,边墙为70~150 mm,喷射混凝土终凝后进行下一次喷混施工。

2.5 仰拱施工

完成钢架锁脚锚杆施工后开挖仰拱,每循环开挖进尺为2~3 m,V级围岩仰拱距掌子面应小于20 m。仰拱开挖完成后应及时处理碎石、残渣等,对围岩表面初喷3~5 cm厚混凝土,施作仰拱拱架后,及时根据要求复喷混凝土至设计厚度将初支封闭成环。采用仰拱栈桥辅助,在仰拱混凝土终凝后施工填充混凝土,连续施工确保一次成型。

3 富水软弱围岩稳定性分析

为验证施工方案的有效性,采用有限元分析软件MIDAS GTS NX模拟富水软弱围岩工况,确保施工安全。

3.1 数值模型参数选取

隧道围岩为V级,喷混采用27 cm厚的C25混凝土;钢拱架采用I20a工字钢,间距60 cm;锚杆采用φ25 mm中空注浆锚杆;小导管采用φ42 mm注浆小导管,长4.5 m,搭接长度1.3 m;喷混与钢拱架的组合体作为初期支护,初期支护的弹性模量根据刚度等效原则以及文献[13]按照式1进行计算。模型参数如表1所示。

E=Ec+SgEg/Sc

(1)

式中,E为组合体综合弹性模量(MPa);Ec为喷射混凝土的弹性模量(MPa);Eg为钢拱架的弹性模量(MPa);Sg为钢拱架的截面面积(m2);Sc为喷射混凝土的截面面积(m2)。

表1 隧道模型参数

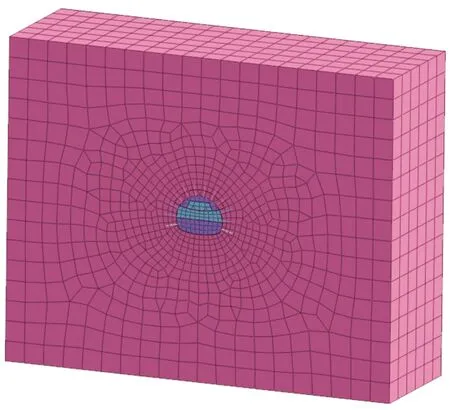

3.2 模型建立及边界条件

图6 隧道三维模型

通过MIDAS GTS NX软件建立三维数值模型进行分析,其中X方向取隧道断面横向,Y方向取隧道开挖纵向,Z方向取隧道断面竖向,根据圣维南原理,计算边界由隧道中心至左右边界各取约50 m,由隧道中心至上下边界各取约40 m。隧道围岩本构模型采用莫尔-库伦模型;锚杆、超前小导管及初期支护采用线弹性模型;围岩通过三维实体单元模拟;锚杆及超前小导管通过植入式桁架单元及植入式梁单元进行模拟;模型左右边界施加水平方向位移约束;模型下边界施加法向位移约束;上边界施加竖向均布荷载,以模拟计算边界上方覆盖岩层的自重;隧道项目所处区域地下水丰富,为保证数值模拟符合实际情况,在模型左右两侧添加水位并考虑水压力;建模时取最不利因素,不对二衬进行模拟。隧道三维模型如图6所示。

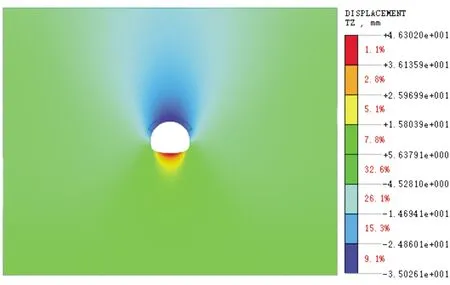

3.3 围岩稳定性分析

由图7富水软弱围岩竖向变形可知,隧道拱顶处有最大竖向沉降变形,仰拱中心处有最大隆起变形。隧道开挖后最大竖向变形均出现在隧道中心线处,围岩变形整体呈对称分布。隧道开挖完成后拱顶最终竖向变形为35.03 mm,仰拱隆起最大值为46.30 mm,拱腰水平收敛值为24.88mm,围岩变形在控制范围内,说明该施工方案可行且效果良好。

由图8富水软弱围岩最大主应力可知,围岩应力整体处于压应力状态且对称分布,说明围岩受力状态良好,围岩的成拱效应得到有效发挥。隧道拱脚处出现应力集中现象,最大值为1.41×104kPa,施工过程中应严格加密此处监测,隧道开挖后及时跟进初期支护完成封闭。

图7 围岩竖向变形图

图8 围岩最大主应力

图9 施工效果

4 实施效果以及与监测结果对比分析

4.1 实施效果评价

马家寨隧道位于云南省临沧市,该地区有连续降雨季节,围岩经受不同程度雨水冲刷以及地下水流动的影响,对整体施工过程带来一定的安全隐患。马家寨隧道V级围岩段施工中采取上述施工技术增强了围岩稳定性,改善了支护结构受力状态,使施工人员生命安全得到了保障。马家寨隧道施工效果如图9所示。

4.2 数值模拟结果与监测数据对比分析

隧道施工现场进行了拱顶沉降及拱腰收敛监测。拱顶沉降采用水准仪、水准尺进行量测,拱腰收敛采用隧道收敛仪进行量测,每10~50 m一个断面,每断面2~3对测点。监控量测结果与数值模拟结果对比数据如表2所示。

表2 数据对比

由表2可知:两组数据数量级一致,说明数值模拟结果有效合理,施工方案有效可行。本工程采用三台阶预留核心土法开挖富水软弱围岩隧道能够为今后类似工程提供参考。

5 结论

(1)通过模拟富水软弱围岩隧道围岩稳定性可知,围岩变形整体呈对称分布,拱顶最大竖向变形为35.03 mm、仰拱隆起最大值为46.30 mm、拱腰水平收敛为24.88 mm,围岩变形在控制范围内。

(2)围岩受力状态良好,有效发挥了成拱效应,围岩最大主应力为1.41×104kPa,在拱脚处出现应力集中现象,应着重加强该处支护措施。

(3)通过现场监测数据与数值模拟结果对比可知,二者数量级在同一级,说明富水软弱围岩隧道现场施工技术有效且安全,马家寨隧道地质复杂,应根据不同地质条件调整相应的施工技术。