车用耐光老化抗冲击聚丙烯树脂工业化开发

康 鹏,武 鹏,金 滟,林 龙,徐 健,李齐方

(1.北京化工大学 材料科学与工程学院,北京 100029;2.中国石化 北京化工研究院 中国石化汽车轻量化非金属材料研发中心,北京 100013;3.中国石化 扬子石油化工有限公司,江苏 南京 210048)

汽车内饰件材料已成为车内挥发性有机物(VOC)散发的重要来源之一[1],针对汽车内饰件VOC 的相关研究也逐渐成为国内外学者研究的热点[2-8]。在汽车使用过程中,尤其是夏天太阳高温暴晒情况下,汽车内饰件尤其是仪表板、门内护板等容易光照射部位的耐光老化性能显得尤为重要[9-10]。同时内饰件材料在汽车的整个使用生命周期内应持续地VOC 达标才是真正意义的绿色环保材料。但目前国内外各大汽车主机厂仅对新车内饰件VOC 含量以及光老化后聚丙烯(PP)树脂常规性能进行相应管控,较难保证消费者在汽车使用过程中享受优质的车内环境。因此,若开发适用于汽车内饰件的绿色环保PP 基体树脂,除保持常规的耐光老化性能外,还需保持光老化后PP 树脂的VOC 稳定不增加且无明显异味。

本工作以工业化生产PP 粉料和自制的复配助剂包为原料,制备了车用耐光老化高熔体流动速率(MFR)PP 树脂,研究了氙灯加速老化暴晒(模拟自然老化)对PP 树脂表面性能和VOC 散发性能的影响,并采用顶空-气质联用(HS-GC-FID/MS)技术实时研究了光老化前后PP 树脂残留VOC 的散发特性及产生机理。最后在中试研究基础上利用中国石化扬子石油化工有限公司(扬子石化)2#PP装置率先工业化,在线生产了绿色环保的耐光老化高MFR 抗冲击PP 树脂并表征了相关性能,为进一步市场应用推广提供数据支持。

1 实验部分

1.1 实验材料

PP 粉料:扬子石化;抗氧剂B225:工业级,德国巴斯夫公司;硬脂酸钙:工业级,天津市港昌化工有限公司;复配助剂包ZJB-001,ZJB-002,ZJB-003:中国石化北京化工研究院(北化院)自制。

1.2 测试方法

MFR 按标准GB/T 3682.1—2018[11]测试,温度为230 ℃,载荷为2.16 kg;拉伸性能按标准GB/T 1040—2006[12]测试,拉伸速率为50 mm/min;弯曲性能按标准GB/T 9341—2008[13]测试;简支梁缺口冲击强度按标准GB/T 1043.1—2008[14]测试;热变形温度按标准GB/T 1634.1—2004[15]测试;洛氏硬度按标准GB/T 3398.2—2008[16]测试;氧化诱导期(OIT)按标准GB/T 19466.6—2009[17]测试,温度为200 ℃;采用氙灯加速老化暴晒法进行光老化实验,实验总时间为5 周期。

PP 样片经氙灯加速暴晒实验后,色牢度按标准GB/T 250—2008[18]评价;光泽度按标准GB/T 13891—2008[19]进行60°光泽测量;按德国大众汽车公司技术要求对试样进行外观检查;VOC 采用HS-GC-FID/MS 参考汽车门内板用PP 专用料总VOC 含量的测定方法[20]利用FID 进行定量分析,利用MSD结合NIST数据库以及人工检索定性分析。

1.3 实验方法

将PP 粉料与抗氧剂、硬脂酸钙以及复配助剂包等按照比例(见表1)高速搅拌均匀,经双螺杆挤出机(210 ℃)熔融共混造粒。粒料经注塑机注射成标准不同的样条和样板备用。将粒料、样条及样板分别进行相应的测试评价。

2 结果与讨论

2.1 光老化对高MFR 的PP 树脂性能影响

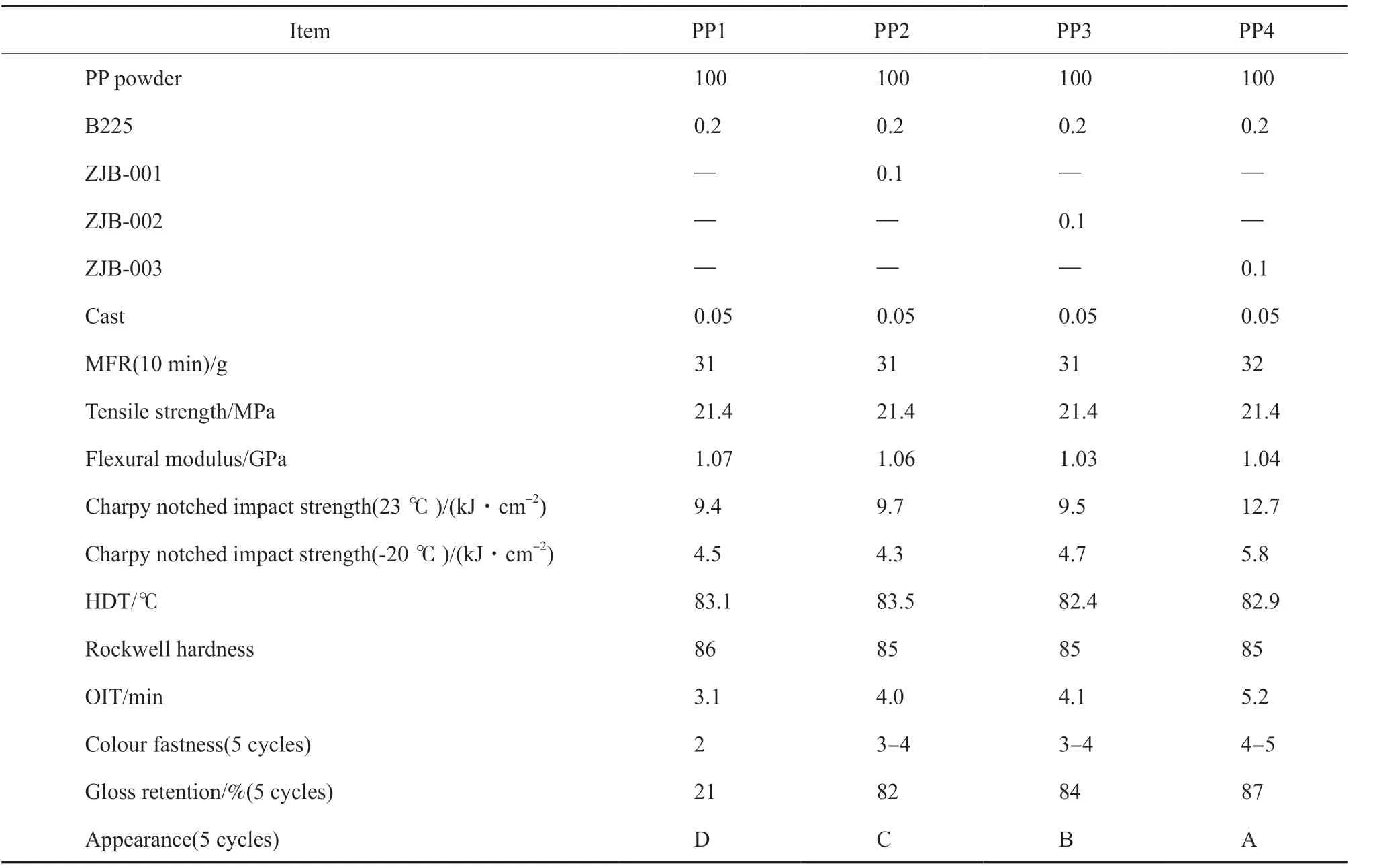

目前,高MFR 抗冲击共聚PP 已广泛应用于汽车内饰件中且成为用量最大的塑料之一。通常提高PP 的MFR 的方法主要有过氧化物降解法和氢调法[1]。前者由于过氧化物分散不均及不同程度的残留,导致PP 的MFR 不稳定并产生刺激性气味等问题,后者主要是以H2为分子量调节剂来提高PP 的MFR,不存在上述相关问题。因此,优选氢调法PP 粉料作为基体树脂进行后续研究。表1 给出了不同PP 树脂配方组成、初始常规性能以及光老化5 周期后的相关性能。由表1 可知,PP 粉料添加不同的助剂后,常规力学性能、热变形温度及洛氏硬度基本不变化,但OIT 均有不同程度提高,其中,添加复配助剂ZJB-001 和ZJB-002 后,PP 树脂OIT 增幅30%左右;添加ZJB-003 后,PP 树脂OIT 增幅最高为68%。这说明添加复配助剂包后,PP 树脂的力学性能、热性能和硬度性能保持不降低的情况下,还可有效提高PP树脂的抗氧化性能。此外,添加复合助剂包后,PP 树脂的抗冲击性能均有不同程度地提高,其中尤以添加复配助剂ZJB-003 可大幅提高PP 树脂的常温和低温抗冲击性能,分别为35%和29%左右,初步推测复合助剂ZJB-003 可在有效阻止PP 氧化降解的同时还可有效抑制共聚PP 中的橡胶相在熔体加工过程中的聚集作用,详细原因有待进一步深入研究。

表1 PP 树脂组成及光老化前后PP 树脂性能Table 1 The composition of polypropylene(PP) resin and their performances before and after light-aging

利用氙灯加速老化实验模拟汽车材料的自然老化是各大汽车主机厂主要评价方法。图1 为不同PP 试样经氙灯加速老化暴晒后的表面形貌。由图1可知,经氙灯加速老化暴晒5 周期后,不同PP 树脂的表面性能(颜色、色牢度、光泽度和外观形貌等)呈现了不同的变化趋势。其中,常规的PP 树脂PP1 耐光老化性能较差。氙灯加速老化暴晒5 周期后PP1 表面颜色明显变差,色牢度仅为2 级,另外表面出现大量沿TD 方向的大小不均的裂纹,同时伴随着严重表面粉化现象。这说明氙灯加速老化暴晒5 周期已导致PP1 树脂性能失效。但PP 粉料添加不同复配助剂包后,PP2 ~PP4 耐光老化性能均有不同程度地改善。其中,复配助剂包ZJB-001和ZJB-002 可明显提高PP 树脂表面的色牢度及光泽度保持率,但外观颜色仍呈现变化或明显变化趋势,不能完全满足汽车内饰件对外观的要求。添加ZJB-003 后,PP 树脂的耐光老化性能进一步提高,除了色牢度可保持4 ~5 级和光泽度保持率为87%外,试样的外观目视颜色仅有轻微变化,无其他可 觉察变化,可完全满足汽车主机厂相关要求。

图1 光老化5 个周期后PP 树脂表面形貌光学显微镜照片Fig.1 Optical micrograph of the surface morphology of PP resin after 5 cycles of light-aging.

2.2 光老化前后PP 树脂残留VOC 来源及产生机理

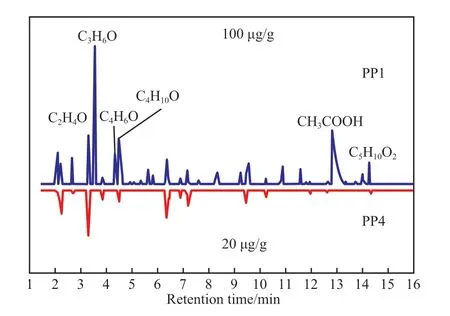

前期研究发现PP 树脂经氙灯加速老化暴晒后有刺鼻的酸味。利用HS-GC-FID/MS 技术对氙灯加速老化暴晒后的PP 树脂残留的VOC 进行了全谱分析,重点研究了氙灯加速老化暴晒后PP1 和PP4 的VOC 组成和相对含量。图2 为PP1 和PP4光老化5 周期后树脂残留的VOC 的GC-MS 总离子流图。

图2 光老化5 周期后树脂残留VOC 总离子流图Fig.2 The total ion chromatograms of residual volatile organic compounds(VOC) after 5 cycles of light-aging.

由图2 可知,两种试样VOC 色谱峰峰形较尖锐,未见峰重叠和严重拖尾现象,分离效果较好。这说明HS-GC-FID/MS 技术可用于精确表征PP树脂老化后试样残留的VOC 组成种类及相对含量。此外,由色谱峰大小和数量可知,经氙灯加速老化暴晒后PP1 与PP4 残留的VOC 种类和含量均差异显著。PP1 比PP4 色谱峰个数较多、峰高和峰面积较大。这表明,经氙灯加速老化暴晒5 周期后,PP1 比PP4 残留的VOC 种类多、含量高。与之前PP1 易光老化降解结论较一致。保留时间对应的化合物通过化学工作站检索NIST 谱图库并结合人工识别,PP 树脂光老化后残留主要VOC 标注于图2。经氙灯加速老化暴晒5 周期后,PP1 残留的VOC 为100 μg/g,PP4 残留的VOC 为20 μg/g。可见,通过添加复合助剂包ZJB-003 可有效降低PP树脂残留的VOC。这主要是由于复合助剂包主要为高效光稳定剂、抗氧剂和其他功能助剂的复配。一方面助剂总体添加量较少,自身不额外产生多余的VOC;另一方面该助剂包协同解决了PP 树脂中残留的自由基等缺陷问题,并可有效抑制PP 分子链在熔融加工下发生高温氧化降解,进而既能有效提高PP 树脂耐光老化性能,还可从源头减少PP树脂VOC 产生。氙灯加速老化暴晒后5 周期后,PP1 与PP4 残留的VOC 种类及含量均差异较大,PP4 中VOC 仅有20 余种,主要成分仍为烷烃和微量的烯烃类小分子化合物;PP1 中VOC 则高达60余种,主要为醛、酮、醇、酸等含氧基团类VOC以及少量的烃类化合物。其中,含氧基团类VOC气味阈值较烃类低,且醛类和酸类小分子化合物气味类型为刺激性气味,是光老化后PP 产生异味的主要原因。上述含氧基团类VOC 中大部分属于有毒有害的化合物,可对人体健康产生不同程度的伤害。因此,从源头控制PP 光老化降解且减少PP 树脂内残留的VOC 散发,使汽车内饰件材料在汽车使用过程中不因光老化导致VOC 大幅增多,进而促使PP 树脂在整车生命周期中VOC 保持稳定或降低的水平是今后环保车用材料发展的重要方向,更是有效解决消费者投诉车内空气问题的措施之一。

2.3 车用耐光老化高MFR 抗冲击PP 树脂工业化开发

北化院与扬子石化联合攻关,于2019 年3月在扬子石化塑料厂2# PP 装置首次工业化生产114.3 t 的PP 树脂(牌号为PPB-MW30-GH)。整个工业化生产过程中PP 的MFR 控制较为平稳,各性能指标符合企业暂行质量标准。表2 为PPBMW30-GH 树脂性能。

表2 PPB-MW30-GH 树脂性能Table 2 The performances of PPB-MW30-GH resin

由表2 可知,PPB-MW30-GH 的常温及低温抗冲击性能均较PP4 进一步提高,这可能也是工业化装置挤出造粒过程中特有的氮气保护(几乎无氧)的优势所在。在工业化挤出造粒生产过程中,PP 几乎全程受到氮气保护,大大削弱了氧气的氧化降解攻击。同时复配助剂包可高效地抑制PP 降解。通过两者并用协同的方法从源头上切断PP 氧化降解并可能有效阻止挤出造粒过程中PP 树脂中橡胶相的自发聚集效应,进而使得该新牌号PP 树脂具有较好的抗冲击性能。此外,经氙灯加速老化暴晒5 周期后,PPB-MW30-GH 较PP4 具有较低VOC残留,这可能也与工业化装置的氮气保护有关。

3 结论

1)常规PP 树脂耐光老化性能较差,经氙灯加速老化暴晒后常规PP 残留的VOC 种类大幅增多,且多为含氧基团类刺激性小分子化合物。添加复配助剂可有效改善PP 耐光老化性能并可一定程度提高抗氧化性能及冲击性能。

2)经氙灯加速老化暴晒后,改性PP 树脂残留的烃类VOC 多由聚合过程中低聚物以及加工热氧降解引起;常规PP 含氧基团类VOC 主要由PP树脂在光老化过程中自由基氧化降解导致,是引起老化后PP 具有酸味等刺激性气味的主要原因。

3)工业化开发的PPB-MW30-GH 具有优异的耐光老化性能,良好的抗冲击性能和较低的VOC残留,符合未来绿色环保发展的理念。