7A04铝合金棒材加工开裂缺陷分析

张辉玲,贺文秀,马 月,白晓霞,祁艳华

(东北轻合金有限责任公司,黑龙江 哈尔滨 150000)

1 试样来源

本次缺陷分析的试样来源于7A04T6铝合金棒材,经机械加工、阳极氧化等工序制成刹车组件的活塞,活塞在循环试验中发现存在漏油现象,拆卸检查后发现存在裂纹缺陷。本次研究即对7A04铝合金棒材加工件裂纹缺陷进行分析,找出产生缺陷的原因,避免此缺陷在以后的生产中再次产生。

2 试验结果与分析

2.1 外观形貌

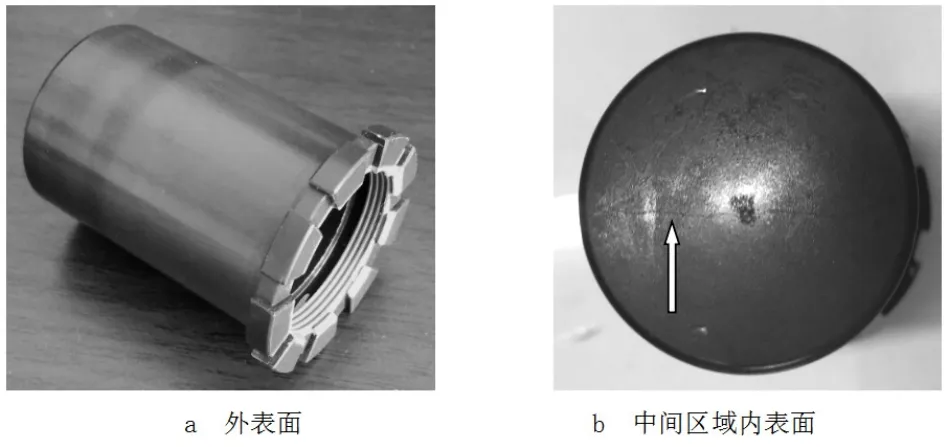

活塞外形和“裂纹”缺陷处的外观形貌见图1(a、b)所示。

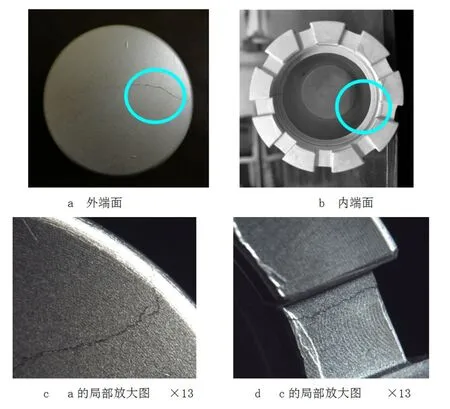

图1(a、b)显示,加工后的活塞长度约为50mm,最大外径38mm,其中心线与棒材的挤压方向相一致,在活塞一端面(原棒材的横截面)存在着一条沿径向分布、类似“裂纹”的线状缺陷(图1b箭头所示)。试样经15%的NaOH水溶液浸蚀去除氧化膜后,此缺陷显现的更为清晰,见图2所示,其中图2(c、d)分别为图2(a、b)在体式显微镜下的局部放大图。从图2中可以看出,无论是活塞的外端面还是内孔底面及孔壁处均可见这一线性缺陷,并且其外观形貌相一致,表面该缺陷已贯通活塞试样,而此线性缺陷同未去除氧化膜之前一样,是沿线状缺陷横截面的径向分布,并不完全连续,呈曲折的断续状,局部还存在分叉现象。同时活塞试样除了线性缺陷外未见其它缺陷。

图1 活塞和“裂纹”缺陷的外观形貌

图2 NaOH水溶液浸蚀后活塞的外观形貌

2.2 显微组织

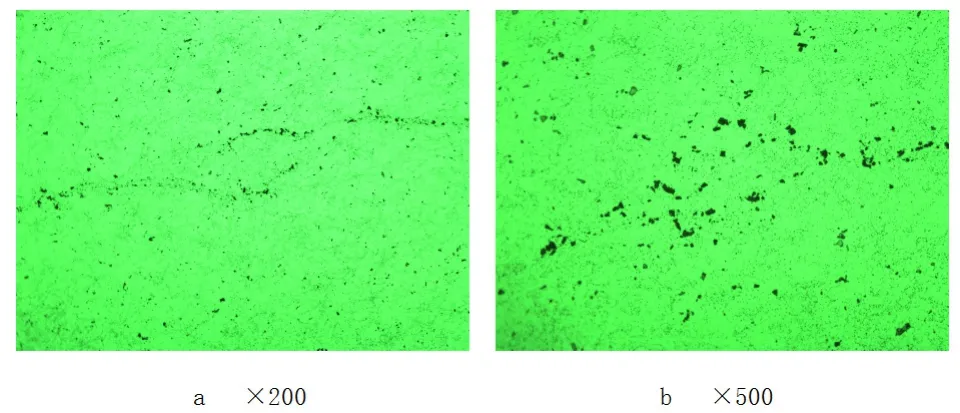

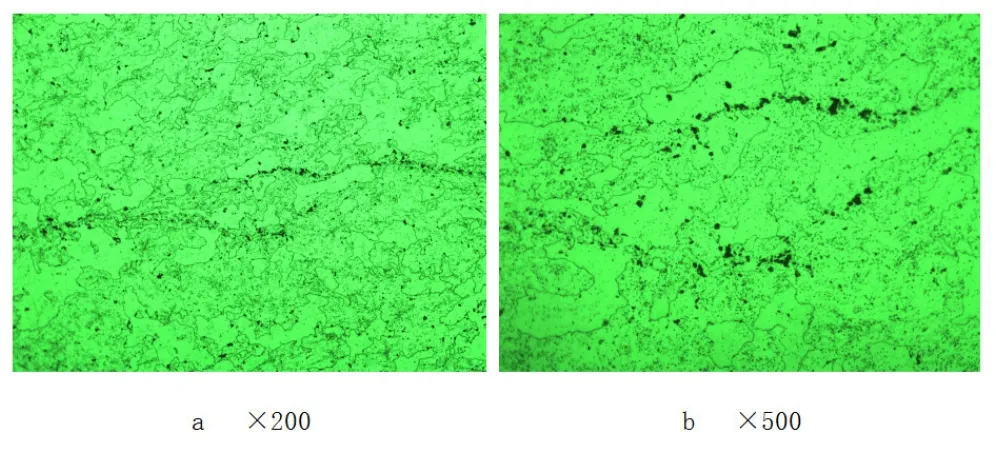

活塞线性缺陷处的显微组织见图3(a、b)和图4(a、b)所示。

从图3(a、b)和图4(a、b)中可以看出,在活塞试样横截面上的线性缺陷呈曲折状分布,其上未见开裂区域,缺陷处的化合物明显多于其它部位,且该处的化合物与其他部位相比大小和形态未见明显差异,而线性缺陷处晶粒的大小与其它部位相比也未见明显差异,同时活塞试样显微组织检验未过烧。

图3 缺陷横截面的显微组织(未浸蚀)

图4 缺陷横截面的显微组织(已浸蚀)

由试样外观形貌、低倍和显微组织特征可以判断活塞端面缺陷为铸造热裂纹化合物填充。

2.3 铸造热裂纹化合物填充产生原因及预防措施

热裂纹是一种普通又很难完全消除的铸造缺陷,除Al-Si合金外,几乎在所有的工业变形铝合金中都能发现。因为在固-液区内的金属塑性低,熔体结晶时体积收缩产生拉应力,当拉应力超过当时金属的强度,或收缩率大于伸长率时则产生裂纹。当固液状态下,其伸长率低于0.3%时产生热裂纹。

而低熔点共晶复熔后在裂纹处形成低熔点共晶填充物,即热裂纹化合物填充缺陷。

热裂纹的宏观组织特征为在铸锭低倍试片上裂纹曲折而不平直,有时裂纹有分叉。一般在铸锭中心区出现。

热裂纹的显著组织特征为沿枝晶裂开并沿晶发展,在裂纹处经常有低熔点共晶填充物。热裂纹比冷裂纹细,没有冷裂纹好观察,特别是裂纹处有低熔点共晶填充物时,更要与正常低熔点共晶仔细区分,一般前者比后者尺寸小而分布致密。

7A04铝合金棒材形成热裂纹化合物填充缺陷大都是铸造温度、速度、水压三大参数匹配不合理,现场在铸造7A04铝合金棒材时要注意铸造温度、速度、水压三大参数的匹配,特别要注意降低铸造温度。

3 结论

(1)活塞上的缺陷为铸造热裂纹化合物填充。

(2)分析了铸造热裂纹化合物填充的产生原因后,现场在铸造7A04铝合金棒材时要注意铸造温度、速度、水压三大参数的匹配,特别要注意降低铸造温度,避免此缺陷在以后的生产中再次产生。