高速线材活套堆钢原因分析及控制

胡鹏飞,王瑞彬,王军清,王志义,王红军

(河钢邯钢有限公司 大型轧钢厂,河北 邯郸 056001)

高速线材生产中,大多采用微张力和活套无张力自动控制,以保证轧件断面尺寸精度,提高生产效率和产品质量。活套控制系统是高速线材生产的重要组成部分,用来调节金属秒流量的平衡并保证各机架间轧件的张力恒定。本文围绕某钢厂线材产线的活套堆钢问题,针对轧钢工艺和活套控制系统进行研究,重点对活套堆钢的原因和改进措施进行详细阐述。

1 存在问题及难点

邯钢高线是一条单线无扭高速全连续生产线,全线30架轧机,1架~16架采用平立交替的POMINI“红圈”轧机,精轧机组为摩根六代45°顶交无扭轧机,采用“2+8+4”布局,预精轧和摩根区共设3个立活套和2个侧活套,其中预精轧与精轧机之间仅设有1个侧活套。φ12圆及以上规格精轧机空过,预精轧至减定径距离123.82,侧活套对成品尺寸精度有着至关重要的作用,侧活套起套和落套稳定性对生产顺行起着重要作用。

预精轧与精轧之间设有一个侧活套,活套头部起套堆钢、尾部落套甩尾成为摩根区活套堆钢的最为棘手和常见的问题,其中φ12规格摩根区侧活套甩尾成为制约线材作业率的难点。头部起套堆钢主要问题为轧线较长,轧件头部阻力大,轧件咬入下一架辊缝后,起套时轧件前后速度差大,超过起套套量导致打结堆钢;活套尾部打结堆钢主要是由于活套收套的过程中,上游机架的降速不足以消耗或套内的套量。

2 活套控制原理

邯钢线材采用德国SIEMENS控制系统,该系统活套采用PID算法。自动活套控制是在轧件弧形曲线进行监测和实时反馈调整完成的。活套起套动作是轧件咬入下一架辊缝后,控制系统进入活套形成阶段,系统根据活套扫描测得的实际高度与设定高度比较,直到活套检测器监测到轧件。活套形成后,PI调节器根据活套套量实测值和设定值不断修正前轧机的速度,同时逆向级联投入工作。活套落套,预先将收套速度加入到上游机架中,通过调节上游机架速度来降低活套高度,完成收套动作,收套完成后进入下一轧件活套控制。

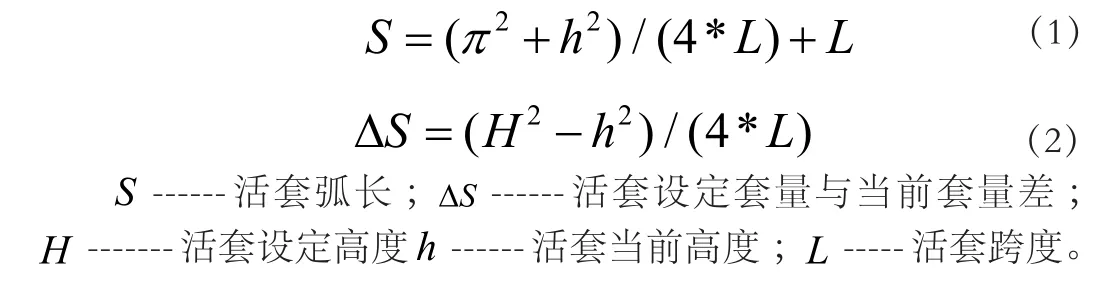

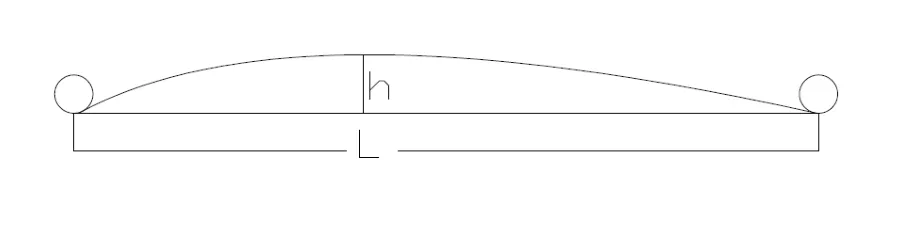

活套高度的监测采用光电式活套扫描仪,经扫描输出脉冲信号,经线性转换电路转换后得到数字信号,得到活套高度。高温条件下,金属轧件仍具有很大的刚性,起活套形状近似为正弦曲线,见图1,通过公式计算得到活套弧长和套量。

图1 侧活套近期弧线

3 原因分析

2018年摩根区侧活套尾部堆钢成为活套堆钢事故中的主要部分。其中,摩根区侧活套堆钢时间长达300min/月,轧甩5条/月,成为制约生产的主要因素,通过总结高线摩根区侧活套堆钢事故,并对事故分析结果进行分类汇总:

(1)摩根区导槽阻力大,轧件未咬入减定径,侧活套起套堆钢。

(2)轧件咬入减定径,起套不稳,打结堆钢。

(3)尾部落套时,活套套量未完全消除,尾部打结堆钢。

4 改进和效果

线材生产φ12规格及以上规格时,精轧机空过,预精轧到减定径之间距离为123.82m,轧件出预精轧到减定径主要依靠轧件自身速度和夹送辊夹持,中间只设一个侧活套,侧活套头部起套堆钢和尾部落套甩尾已成为φ12规格及以上规格主要问题,针对堆钢原因,主要采取的措施如下:

(1)定期更换磨损严重导槽和补焊空过导槽,减少导槽错位和导槽磨损轧线不对中引起的头部起套堆钢事故。

(2)通过对工艺和控制系统共同改进,具体如下:

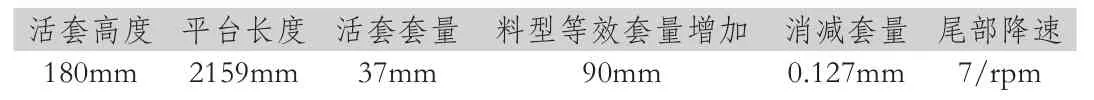

①标准化来料尺寸和活套设定高度,防止拉钢造成尾部套量无法消除引起的尾部甩尾堆钢。②高线的活套控制系统采用PID控制系统,活套套量的计算主要通过正弦曲线拟合进行计算,同时将尾部料型尺寸增大拟合为套量,通过公式计算,预精轧电机需要降速>7rpm才能保证落套动作正常,见表2。

表1 预精轧尺寸和活套高度

表2 正弦拟合计算弧长和预精轧降速

通过查找一级信号生产记录PDA,显示尾部存在抛钢升速2rpm~3rpm,降速一般在控制在5rpm以内,无法消除尾部套量导致起套堆钢。

侧活套尾部打结堆钢主要出现在使用预精轧17/18架,且出口速度较快时,因此当不使用预精轧17/18架时,控制程序不变,即选择(5)执行程序;当使用预精轧17/18架时,在侧活套收套过程中加大活套对上游机架的速度调节量,以便消耗尾部套量,即选择公式4执行程序。

在降速命令发出后,利用上述公式对上游机架进行降速,整个过程中只有降速且降速量可控。速度调节系数推荐使用1.7~ 3。

该控制程序段放入OB37中,OB37为循环中断组织块,设定的扫描周期为25ms。程序对比当前扫描周期和上一扫描周期的速度调节值,筛选最小值并增加速调节系数,消除尾部持续升速导致的抛钢动作和实现最大化尾部速降,有效消除尾部活套套量,避免尾部打结堆钢。

该控制程序投入使用后,尾部降速程序自行计算控制在10rpm~15rpm,同时尾部抛钢动作也得到有效控制,效果非常好,侧活套尾部打结堆钢事故得到了有效控制,见图2。

图2 预精轧17/18尾部降速对比图

(3)夹送辊改进。通过改进夹送辊材质,由铸铁改为铸钢,夹送辊使用寿命由3000t提升到10000t,磨损消耗大大降低,大大减少由于夹送辊磨损消耗导致夹持力降低而引起的堆钢事故;夹送辊调整标准化,依据轧制程序表的料型尺寸,设置不同的样棒,利用交接班、检钢、换棍槽时间对夹送辊开口度进行调整。

通过工艺改进和PI程序优化,摩根区侧活套堆钢事故压减为50min/m以内,轧甩控制在1条/m以内,摩根区侧活套堆钢得到有效控制。

5 结语

以轧钢厂高速线材摩根区活套控制和应用为例,结合国内、国外同类型的线材产线,分析活套主要控制原理,从活套控制系统改进和轧钢工艺优化着手,将侧活套头部起套堆钢和尾部落套甩尾问题有效控制,其中将改进程序写入循环中断组织块,形成闭环控制,尾部抛钢动作消除、尾部降速幅度增大,有效消除尾部套量,解决尾部落套甩尾,对其它同类型高速线材产线具有一定的借鉴作用。