云存储高端主板研究

王小平 何思良 焦其正 纪成光

(生益电子股份有限公司 广东 东莞 523127)

0 前言

随着电子商务的高速发展,其数据处理量非常巨大,云端存储需求也要求越来越大,其主板设计也越来越复杂。现有客户设计主板包含N+N、深微孔、背钻、POFV、阶梯金手指、阻抗敏感板、SET2DIL测试等工艺技术。其结构非常复杂,工艺难点非常多。现本文对该主板的制作工艺进行研究,通过研究使得我司具备该复杂板的批量制作能力。

1 产品设计

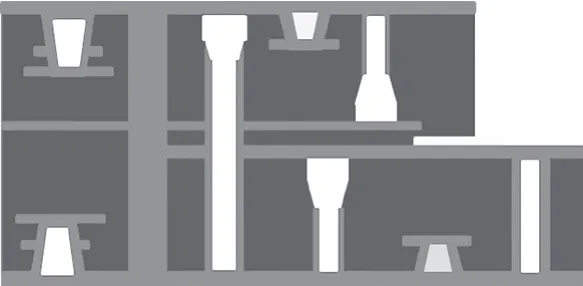

该板为T高速板材,13+13结构,子板阶梯金手指,0.012 mmHDI孔需要填平,0.305 mm深微孔,内外层阻抗最大值和最小值均在±10%以内的设计,具体制板信息如表1及图1所示。→内层蚀刻→棕化→东城层压→铣板边→激光钻孔→钻孔→去毛刺→化学沉铜→板面电镀→→背钻→超声水洗→真空塞孔→陶瓷磨板→干膜→外层蚀刻→镀金手指→配套中心。

母板:棕化→东城层压→铣板边→钻孔→去毛刺→去钻污→化学沉铜→板面电镀→板电检孔→背钻→真空塞孔→外层前处理→外层曝光→外层蚀刻→阻焊丝印→阻焊曝光→阻焊显影→镀金手指→

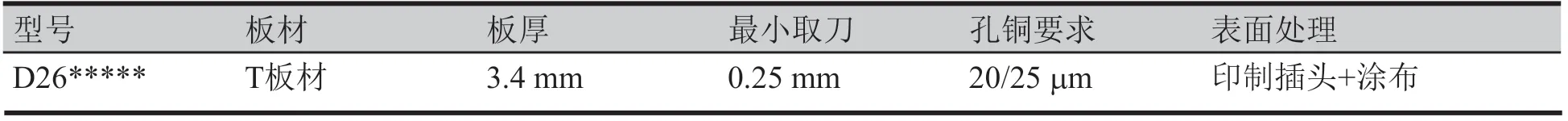

表1 试板信息

图1 叠层结构示意图

2 实施方案

该板复合了N+N、深微孔、背钻、POFV、阶梯金手指、阻抗敏感板、SET2DIL等工艺技术,试板采用先制作两个非对称子板,深微孔,槽内金手指在子板上进行制作,然后进行母板压合,在母板进行背钻、POFV等工艺制作。

2.1 工艺流程

子板:开料→内层干膜前处理→内层DI曝光字符→编号→测对准度→铣板→铣阶梯槽→去氧化→电子测试→插损测试→终检→防氧涂布→包装。

2.2 试验方案

通过板的结构设计来看,在制作过程中会存在诸多难点,特别是子板奇数层设计,孔到线设计距离较近,多种类型孔同时存在,板材插损要求等,故针对以下难点进行专门制作研究如表2所示。

3 试验结果

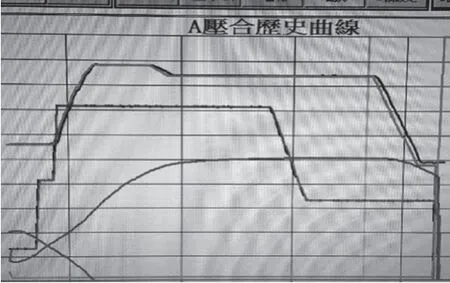

3.1 层压控制

从产品叠层结构来看,子板为13层奇数层,结构非对称。从受力分析来看,子板压合后会存在翘曲问题。如果存在翘曲会对子板层压后的制程造成影响,为避免此问题,故将层压程序中的冷压段进行延长压板(图2)以便释放高温冷却过程中应力。

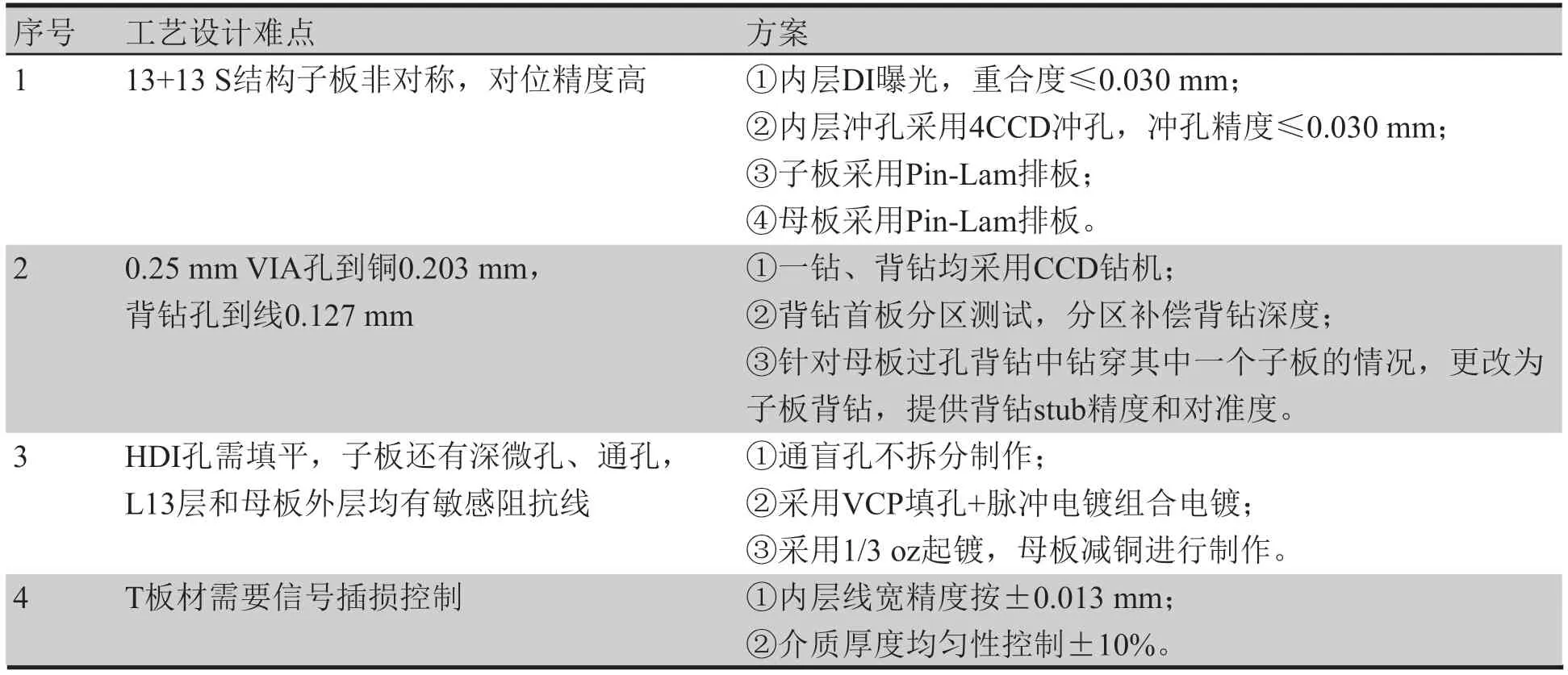

表2 试验方案

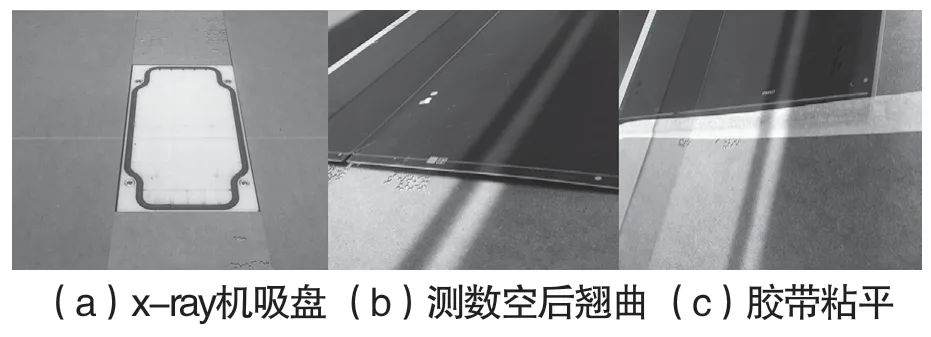

图2 层压料温曲线图

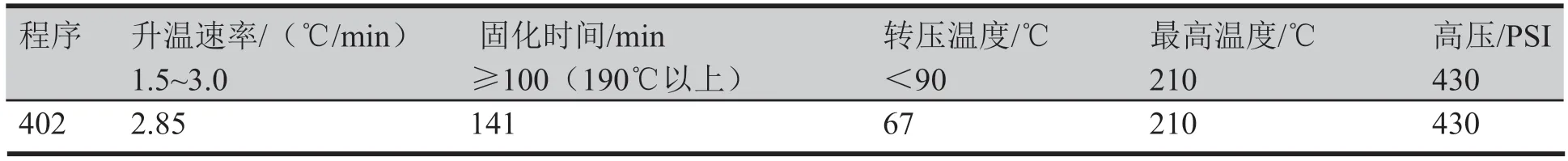

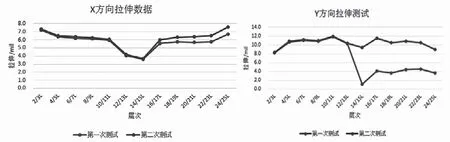

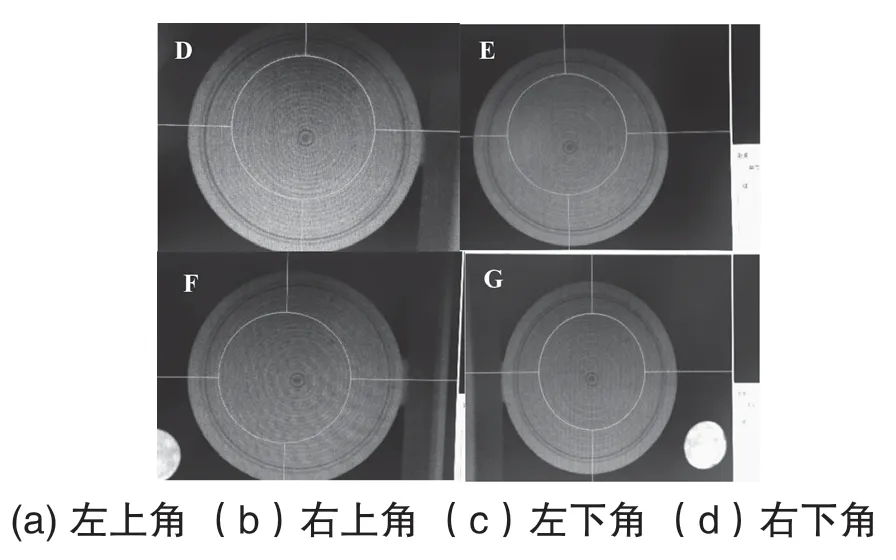

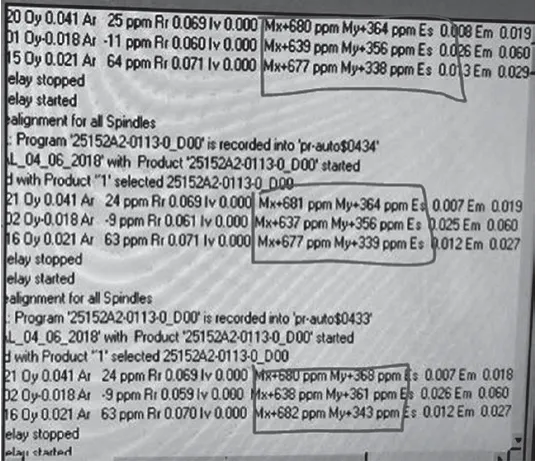

通过对层压跟进,层压的升温速率,高温固化时间,转压点等参数均符合板材要求(表3)。通过延长冷压时间释放层压应力改善子板翘曲问题,从实际的测量结果来看,最大翘曲度为3.0 cm(见图3),这对子板后面钻孔、树脂塞孔等工序仍然存在较大影响,后续将通过调整叠层结构进行改善。因子板存在翘曲问题,在芯板涨缩测数的过程中会出现两个子板偏差较大的情况。然而从叠构来看,两个子板叠构一样,通过分析发现X-RAY设备抽真空的位置仅为最中间的部分区域(图4a),在测数过程中,可将01-13L子板吸附平整,但是无法将14-26L子板吸附平整,四角仍然翘曲,如图4b所示。整体对准度最大达到0.150 mm,达不到母板对准度≤0.127 mm的要求,如图7所示。通过再次优化拉伸系数,测数时对板子板进行编号,铣板边编号与该编号对应压板,母板压合时根据子板拉伸情况进行配板如图6所示。通过跟进调整后两个子板对准度良好,如图7所示。

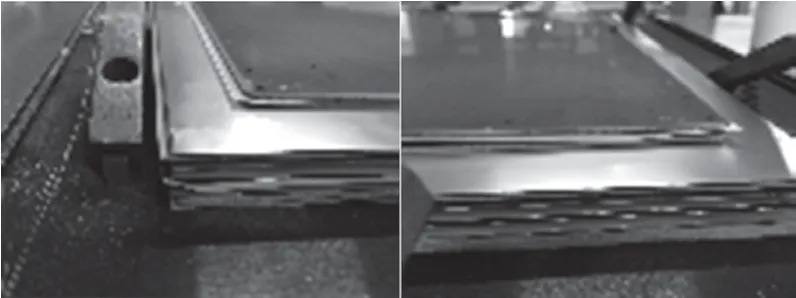

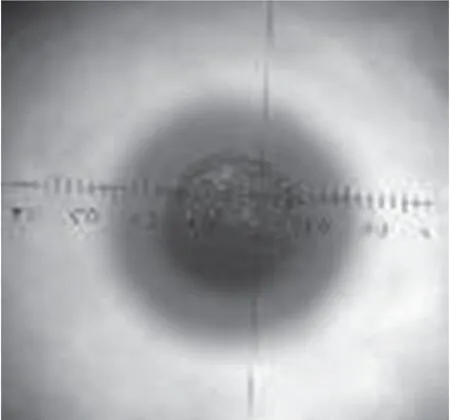

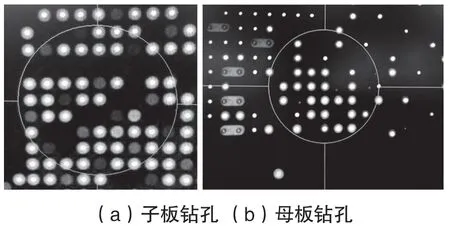

4.2 钻孔对位精度

通过前期策划时,发现0.25 mm VIA孔到铜0.203 mm,背钻孔到线0.127 mm,对于两次压合且层数较高单板来说难度是非常高的,且工艺复合了深微孔,从工艺流程优化考虑,深微孔在子板上进行制作。通过激光钻孔后,使用百倍镜检查首板及抽检孔底均无残胶、崩孔、烧穿等质量问题(图8);采用CCD钻机进行钻孔;以X-RAY标靶孔为对位孔,多次进行CCD抓靶确认抓靶精度OK再进行钻孔(图9);因子板具有一定的翘曲度,用普通胶带无法将板平整的固定在台面,所以采用粘性更强的牛皮胶将板四周固定,避免因板翘曲导致钻偏,如图10所示。

通过以上控制措施,试钻后采用X-RAY检查内层,子母板钻孔的孔位均较正,如图11所示。

表3 层压实际料温结果

图3 层压后子板翘曲图

在测数过程中,将14-26L子板正常测试和将四角贴平(如图4c),重新测试数据,两次测试结果发现长边(Y方向)相差约0.179 mm,短边(X方向)差约0.051 mm,具体数据如图5所示。

通过TC FA(Thin core first article)伸数据调整后,子板拉伸数据相差较小,长方向偏差为0.051mm,短方向偏差为0.076 mm。在母板压合后

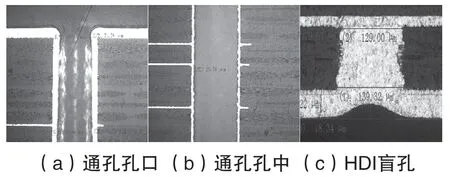

3.3 通盲孔制作

VCP填孔线主要分为闪镀和填孔两个阶段进行电镀填平,电镀盲孔填孔的原理普遍认可的是CDA原理。CDA(Convection-dependent Adsorption)对流相关性吸附模型,是基于电镀药水中加速剂与抑制剂在不同氯离子浓度条件下的竞争吸附建立的模型。一般认为电镀填盲孔的过程可分为三个阶段:起始期、爆发期和回复期。电镀不同阶段由于受到Cu2+浓差扩散、添加剂的吸附与脱附以及电解还原等影响,盲孔底部与面铜的电沉积速率之比在填孔过程中不断变化[1]。但其对通孔的深镀能力相对较差,通盲孔电镀制作时,盲孔填平通孔孔内的镀铜孔口厚(图12a),孔中间薄(图12b),深镀能力20%,不能满足≥60%的要求。且盲孔仍然存在约18 μm的凹陷(图12c),不能满足客户完全填平要求≤10 μm。

图4 芯板涨缩测数图

图5 芯板涨缩测数图

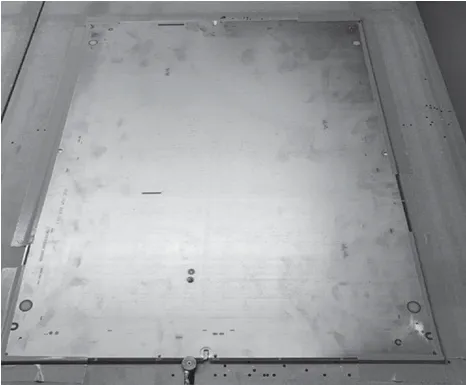

图6 母板压合图

图7 母板对准度图

图8 深微孔钻孔图

图9 CCD对位精度图

图10 子板钻孔图

图11 钻孔与内层对位精度图

图12 VCP电镀孔图

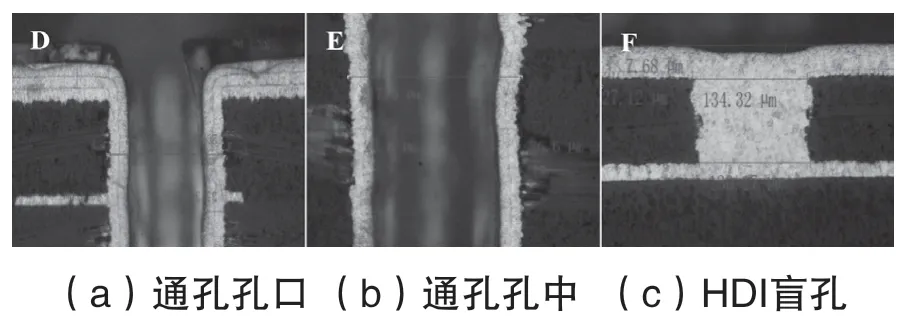

为解决以上通孔孔口与孔中镀铜均匀性,采用脉冲电镀:脉冲电镀为间断电路电镀,指在某一时间出现正向电流而在另一时间出现反向电流[2],通常情况正向电流时孔口镀铜比孔中要厚,反向电流将镀铜药水中的光亮剂在孔口铜进行分解,导致孔口镀铜速率相比孔中慢,从而使孔中心镀铜厚度接近表面和孔口镀铜铜厚[3]。根据以上脉冲的原理分析,调整了脉冲波形,先将孔口镀铜进行反向分解,再通过加厚的方式使得通孔深镀能力85%(图13a和b)。

对于盲孔凹陷问题,因子、母板需要进行外层敏感阻抗线的制作,经过VCP+脉冲电镀后,面铜厚度相对较厚,故采用将盲孔盖膜进行减铜,再通过砂带磨板进行磨平,盲孔凹陷最大8 μm(图13c),达到了客户要求。

图13 脉冲电镀孔图

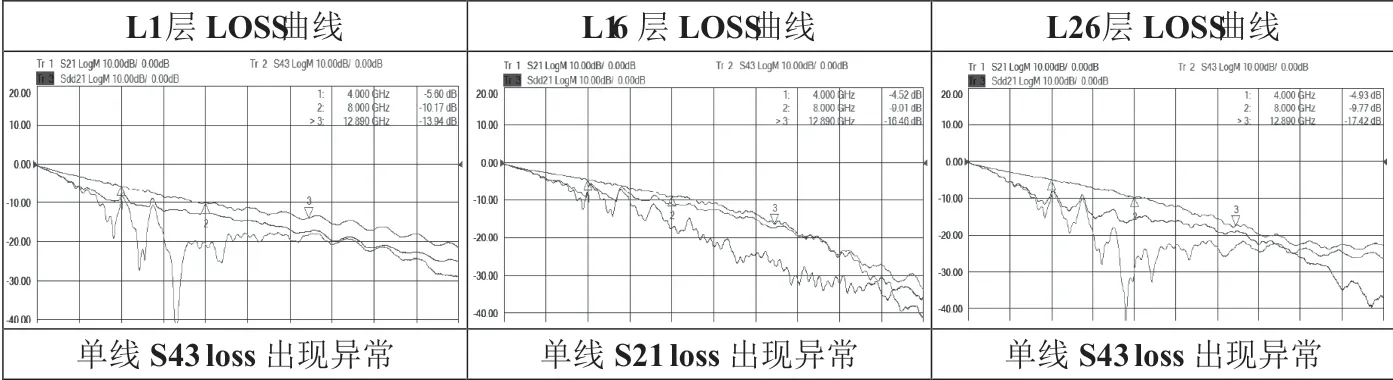

3.4 插损测试失效分析

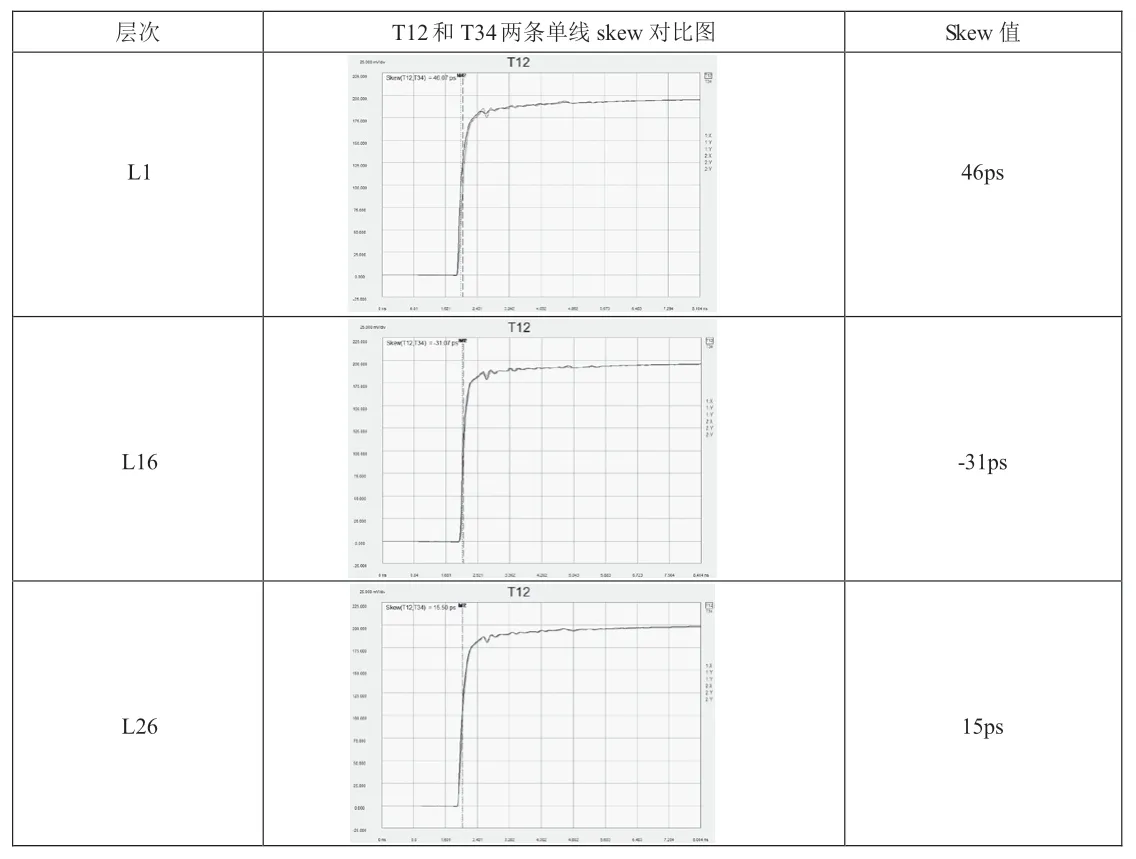

PCB单元内的插损测试模块抽测发现L1、L16、L26三个层次出现LOSS超差异常现象,具体数据如表4所示。

从以上测试异常数据来看,主要异常层数在外层L1和L16层(表4和图14),故对异常数据分析。在跟进分析过程中采用信号插损模块 为监控,差分线内两条单线的信号传输时间差值SKEW(玻纤效应)较大,绝对值达到了15 ps~41 ps,而正常要求±4 ps以内(见图15)。

图14 异常图片

图15 异常模块 信号输出时间差值分析

PCB的介质层由环氧树脂以及嵌在环氧树脂中的玻纤布交织混合组成,由于玻纤布的相对介电常数与环氧树脂存在较大差异(一般环氧树脂的介电常数在3左右,玻纤布的介电常数在6左右),因此该介质层的介电常数取决于玻璃纤维与树脂的介电常数及其在介质层中所占的体积比。由于介质层中经纬向玻纤之间存在重叠和空隙区域,将传输线与基板边缘成0°或者90°角方向布线,这样会导致传输线方向与玻纤束的经纬向相平行,此时可能会出现以下两种极限情况:传输线在经/纬向玻纤束正上方或传输线在两根经/纬向玻纤束中间。这样一对差分线中两根信号线所在环境的DK值就存在差异。由于信号传输速度与介质层介电常数的平方根成反比,同一对差分信号传输在不均匀介质上时,两根差分信号线间会产生不同的信号延迟,从而导致信号偏斜失真(Skew),这就产生了玻纤效应[4]。

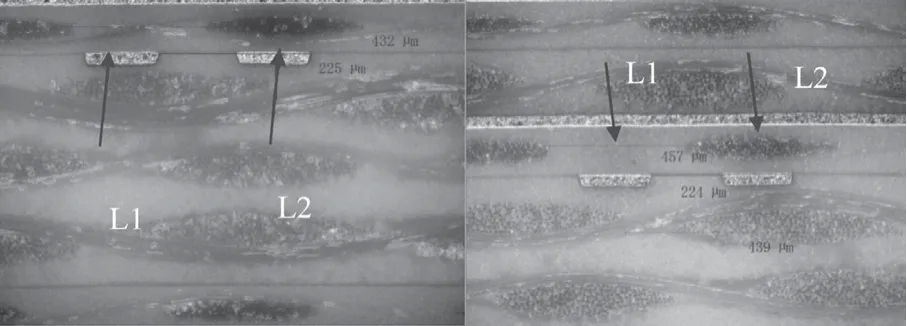

图16为L16层差分信号层的切片图片,由于1080玻璃布(L15层与L16层之间)的pitch是17~18 mil(432 μm)左右,差分线的pitch(W+S)是0.229 mm左右,图14单线L1位置处于玻纤布孔限处,其树脂含量高;单线L2处于玻纤布交织位置,两个所处的DK差异最大,导致SKEW较大。

图16 差分信号分析图

从实际生产板的设计图形来看,该板未做倾斜设计,单元板内的插损信号线与玻璃布平行设计,这样则会导致玻纤效应。为了减轻玻纤效应对信号损耗的影响,通常采用如下设计:(1)通常采用玻纤排布更加密集、间隙更小的玻纤布(如扁平E-玻纤布)或者将差分线pitch值设计较大越靠近玻布pitch数值;(2)采用介电常数与树脂更加接近的玻纤布(NE-玻纤布);(3)采用两张或者多张PP的堆叠设计。同时,设计时使传输线不平行于经纬向布线,将传输线走线方向旋转2~3°即可有效地减轻问题,而5~10°的旋转就足以规避玻纤效应。通过与客户沟通,将拼图进行选择3°设计,制作成品进行测试,插损均符合要求。

5 总结

本文通过研究成功解决了13+13奇数非对称子板压合的对准度偏位问题,整体层偏控制在0.127 mm以内;子母板通过CCD自动拉伸对位钻机满足N+N结构一钻孔到铜0.203 mm,背钻孔到线0.127 mm的制作能力;通过VCP+脉冲电镀(特殊的复合波形)组合实现了对HDI孔、深微孔以及通孔的一次电镀,避免了通盲孔拆分增加制作周期和成本;找到了客户设计所带来的插损偏差的原因,通过优化拼图设计解决Skew带来的插损偏差。在上述基础上实现了N+N、深微孔、背钻、POFV、阶梯金手指、阻抗敏感板、SET2DIL测试复合工艺技术云存储主板产品的制作。