印制电路板工厂化学镀镍金车间通风设计案例

王志军 殷小涛

(无锡深南电路有限公司,江苏 无锡 214000)

0 引言

印制电路板(PCB)广泛应用于通讯电子、消费电子、计算机、汽车电子、国防及航空航天等领域,是现代电子信息产品不可或缺的电子元器件。为满足市场的需求,新建、扩建PCB生产厂房越来越多。对于新建、扩建印制电路板厂房的通风设计,应结合项目特点,在满足生产环境要求的前提下,还需充分考虑运行的能耗,以达到节能、环保的目的。

PCB生产工艺流程复杂,生产过程工序较多,各工序使用化学品种类也多,在化学反应过程中会有有害废气产生。尤其湿制程车间的环境影响因素较多,在正常生产、现场配药、设备维修、设备保养等过程中,均会出现化学物质挥发导致的环境污染。因此正确选用化学品、加强设备密封、全面使用中央加药、合理设计通风、高效管理现场等,是湿制程车间环境改善的有效措施。对于湿制程车间的通风设计,应合理的设计气流组织,正确的选用送风、排风系统,有效利用自动控制技术。本文以化学镀镍金车间为案例,主要从以下几方面进行分析:

(1)气流组织的设计;

(2)环境与设备排风系统的选用与设计;

(3)环境补风系统的选用与设计;

(4)通风系统自动控制的应用。

1 化学镀镍金车间项目概况

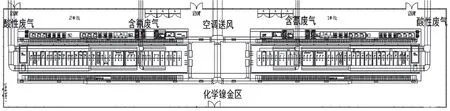

以华东某印制电路板厂房化学镀镍金车间通风设计为案例。图1是车间通风平面图,此车间内设置两台龙门式化学镍金设备,设备采用外罩封闭,车间总面积约800 m2,楼层高6 m,隔墙材料为岩棉夹心彩钢板。车间温湿度要求范围较大,冬季温度不低于10 ℃,夏季温度不高于30 ℃,湿度不超过80%。设备废气分含氰、酸性两类分别进行处理排放,废气处理采用立式填料塔,设置在屋顶。含氰废气排放量为9 852 m3/h,废气处理设备设计风量为10 000 m3/h;酸性废气排放量为25 588 m3/h,废气处理设备设计风量为55000 m3/h。

车间空调采用全新风系统,分环境补风、岗位送风两路送风,岗位送风量为10 000 CMH,环境补风为45000 m3/h,空调箱(AHU)总风量为55 000 m3/h。

2 通风气流组织的设计

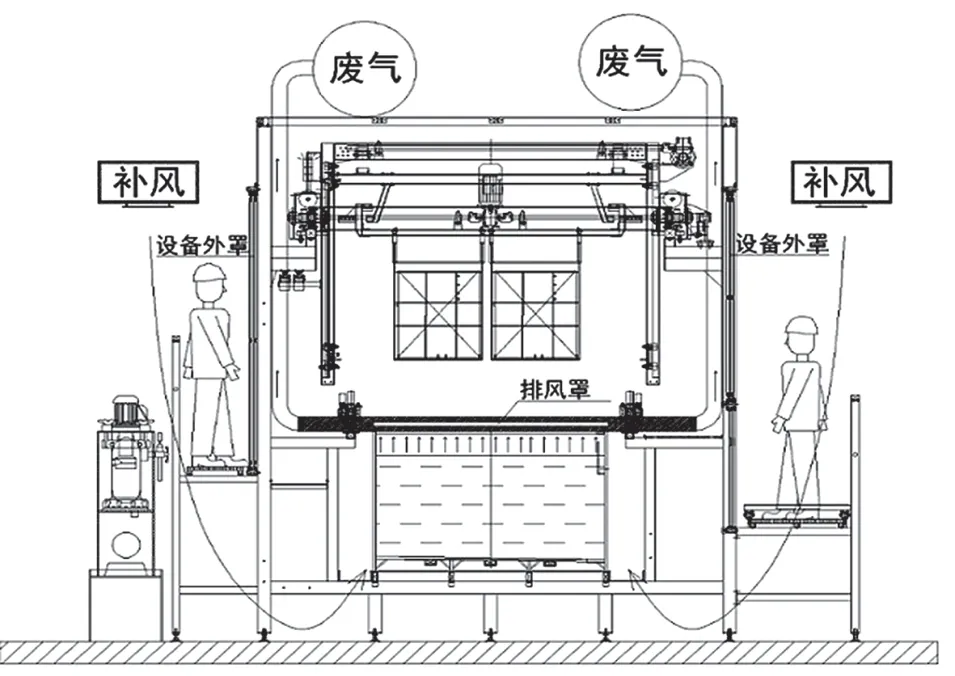

分析化学镍金生产工艺、设备结构及厂房的特点,合理进行气流组织设计,以便迅速排除有害气体,有效防止有害气体向外扩散。从化学镍金生产工艺可知,主要污染源是化学金、化学镍、活化、微蚀、酸洗及除油等工序中使用的化学物质,其中化学金中使用的化学物质毒性极强,需重点控制。化学镍金设备废气排风量较大,环境换气超过了12次/h,因此合理利用此排风即可满足该区域通风要求,车间内不用额外设置环境排风。考虑到车间内所有污染源均来自化学镍金设备,通过有效的设计送、排风系统,分两级对废气进行控制。第一级控制是避免设备内废气向车间扩散,主要是通过补、排风口安装位置来控制气流的走向,图2是空气气流流型图。排风口安装在槽边,位于设备外罩内侧,补风口安装在栈板上方,位于设备外罩外侧,从而使得空气气流由设备外向内流动,避免了废气向车间扩散。第二级控制是避免车间内的废气向室外扩散,主要是通过维持车间环境微负压,使空气气流以一定速度由车间外向内有组织的流动。

3 环境与设备排风系统的选用与设计

图1 化学镍金车间通风平面图

图2 第一级控制的空气气流流型

上文已说明,该化学镍金车间不需设置环境排风,现在需要根据化学物质的特性与设备结构的特点,对设备排风罩进行选型与风量计算。按槽边排风罩的设计原则,槽宽小于700 mm,宜采用高截面单侧排风罩;槽宽大于700 mm,宜采用高截面双侧排风罩;长宽差异不大时,可采用高截面周边形排风罩。计算公式如下:

(1)高截面单侧排风量L=2VxAB(B/A)0.2

(2)高截面双侧排风量L=2VxAB(B/2A)0.2

(3)高截面周边式排风量L=1.57VxD2

根据化学镍金设备特点,控制点的控制风速Vx为0.25 m/s~0.5 m/s,具体取值需根据生产药液特性,以及生产过程特点而定,一般毒性大、挥发性强的取上限。表1是单台化学镍金设备每个槽体的排风罩选用型式及风量的计算数值,由此可知,该车间两台设备含氰废气排放总量为9852 m3/h,酸性废气排放总量为51176 m3/h,总废气排量为61028 CMH。

4 环境补风系统的选用与设计

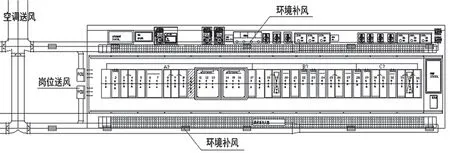

根据化学镍金车间环境温湿度要求及工艺特点,空调送风采用岗位送风与环境补风两套系统,图3车间空调送风平面图。化学镍金车间外围均为车间或走道,其温度与之相近,因此冷热负荷计算时不需考虑结构传热,该车间主要冷负荷来源于设备、照明及人员,设备发热综合系数取0.3,照明灯具发热量为10 W/M2,人员数量按10人计,合计总冷负荷为81 kW,由此计算夏季工况送风温度应为30-(81×3600/55000/1.2)=25.6 ℃,实际设计送风温度为25 ℃。在正常生产时,车间需常年制冷,但考虑到冬季有停产的时候,因此车间冬季送风温度按10 ℃计算,即车间冬季送风温度取控制要求的下限值。

根据以上计算,环境补风出风口夏季温度不超过25 ℃,冬季温度不低于10 ℃,设置于设备两侧人行栈板上方,即操作人员间歇工作的岗位,采用百叶风口下送风,每台生产设备环境补风量为22 500 m3/h。岗位送风出风口温度可在18~25 ℃之间调节,设置于生产设备进出料处,即操作人员固定工作的岗位,采用球喷侧送风,每台生产设备岗位送风量为5000 m3/h。空调箱(AHU)为全新风组合式机组,主要由粗中效过滤段、加热段、冷却段及风机段等组成,粗、中效分别为G4、F8,加热段加热量为250 kW,冷却段为295 kW,风机风量为55 000 m3/h。环境补风采用空调箱直接送风,岗位送风为空调箱出风经过风机盘管(FCU)再次冷却或加热后送出。每台风机盘管风量为250 m3/h,设计制冷量为21 kW加热量为13 kW。

5 通风系统自动控制的应用

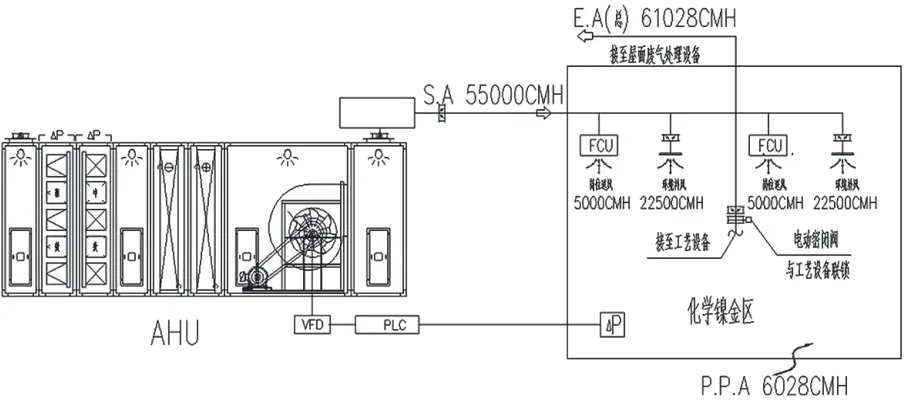

废气处理系统与生产设备联控,风机采用变频驱动,通过监控废气处理系统管道的压力,自动调节风机运行频率,合理控制生产设备的废气排放量。

车间环境采用微负压自动控制,图4是控制原理图,通过监控化学镍金车间与室外的压差,一般控制压差约为-5 Pa,自动调节空调箱(AHU)的运行频率,使得空气气流由车间外向内流动,避免了污染物向室外扩散。为了有效防止污染物对外扩散,一般在正常使用中,要求车间外向内的渗透风速不低于0.5 m/s。

表1 化学镍金设备排风型式及风量

图3 化学镍金设备空调送风平面图

图4 车间环境微负压控制原理

6 总结

本文根据印制电路板生产工艺及设备的特点,对车间污染源进行了分析,并且结合实际案例,对印制电路板厂房湿制程车间通风设计进行了总结,希望能为同类厂房建设提供参考。在印制电路板行业中,由于生产产品的不同,相同工艺所使用的化学药水及设备可能会有较大差异,对于本文所介绍的通风设计方案,应综合评估后选用。