光电耦合器腐蚀失效分析与预防

刘大喜 周 峰

(株洲中车时代电气股份有限公司,株洲 湖南 412001)

0 引言

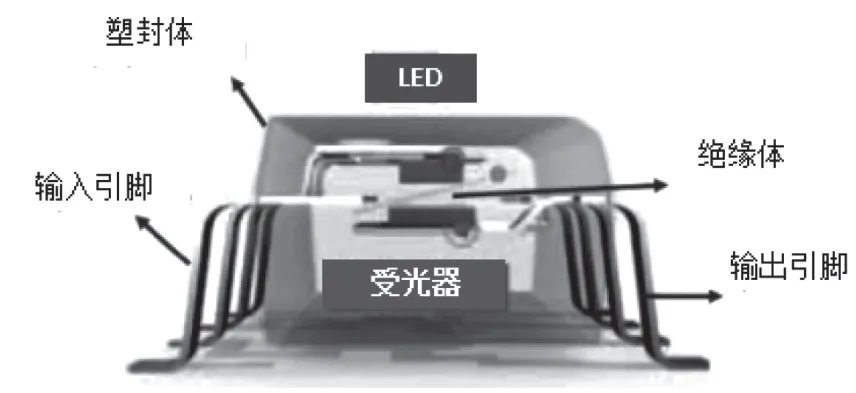

光电耦合器又称光耦,是以光为媒介传输电信号的一种电—光—电转换器件。它具有体积小、寿命长、抗干扰能力强、传输效率高等优点,自上世纪70年代问世以来广泛使用于各种电路中[1]。光耦通常由组装在同一壳体内的发光器和受光器组成,彼此间用透明绝缘体隔离,常见的发光器为红外线发光二极管(LED),受光器为光敏三极管。光要的关键性能参数包括:电流传输比CTR、绝缘电压VISO,为了使其达到设计指标,通常会在输入、输出之间涂覆导光胶、反射胶、硅树脂等材料。典型光耦封装结构(见图1)。

图1 典型光耦封装结构

光耦独特的结构和封装材料决定了其存在与一般IC器件不同的失效模式。本文重点对电路板组件加工过程不合理导致的光耦内部腐蚀失效进行了归纳总结。

1 助焊剂选用不当导致的氯腐蚀

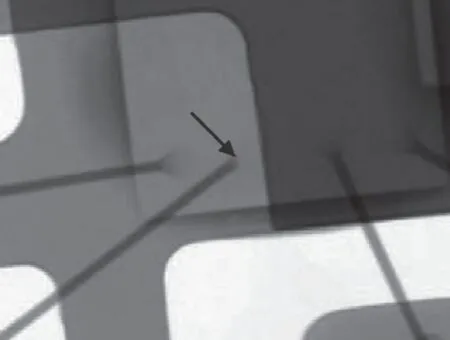

某新产品在厂内测试阶段即出现了多起功能故障,经排查确认是PCBA上的光耦内部LED芯片并未处在正常的正向导通状态,导致输出恒高失效,X光检测发现失效光耦内部键合线断裂(见图2)。

图2 光耦内部Pin1键合线断裂

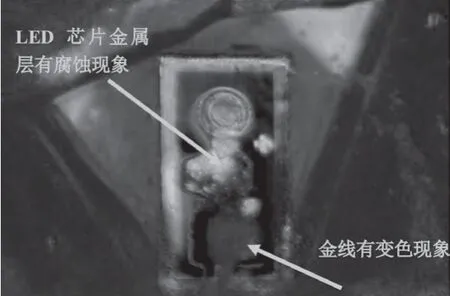

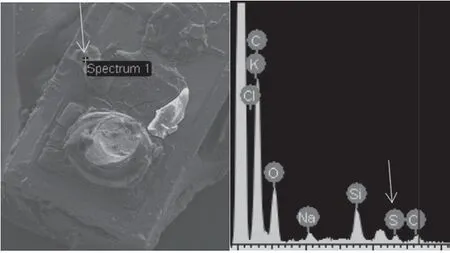

对失效光耦进行机械开封,发现LED芯片键合金丝有变色现象,LED芯片铝金属层有腐蚀开裂现象(见图3)。

图3 光耦内部芯片腐蚀变色

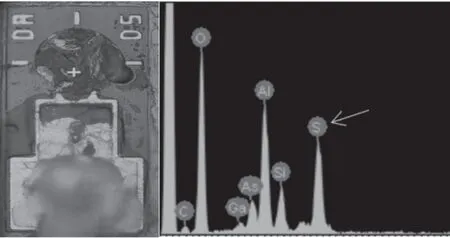

EDX分析确认LED表面存在Cl元素。说明该器件存在严重的Cl元素腐蚀现象。

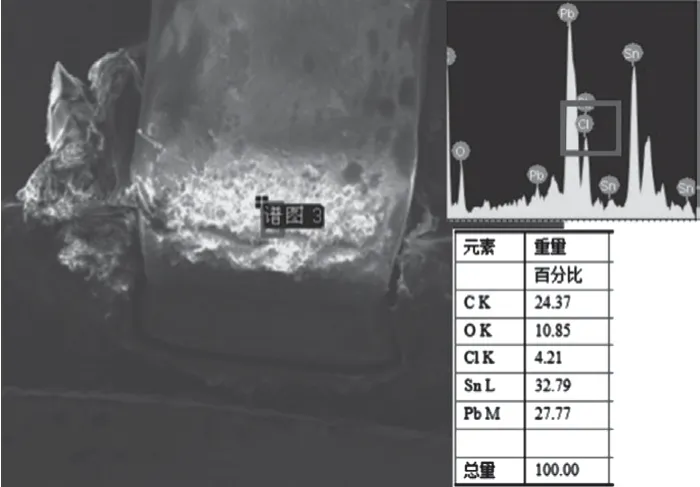

对比分析失效和未失效光耦,在失效光耦引脚靠器件塑封的根部位置发现Cl元素同时发现有较大比例的Pb,说明该引脚焊接时焊锡已上爬到引脚根部(焊料为SnPb),见图4。未失效光耦爬锡高度较低,在其引脚靠器件塑封的根部未测试到 Cl 元素。

图4 失效光耦引脚根部

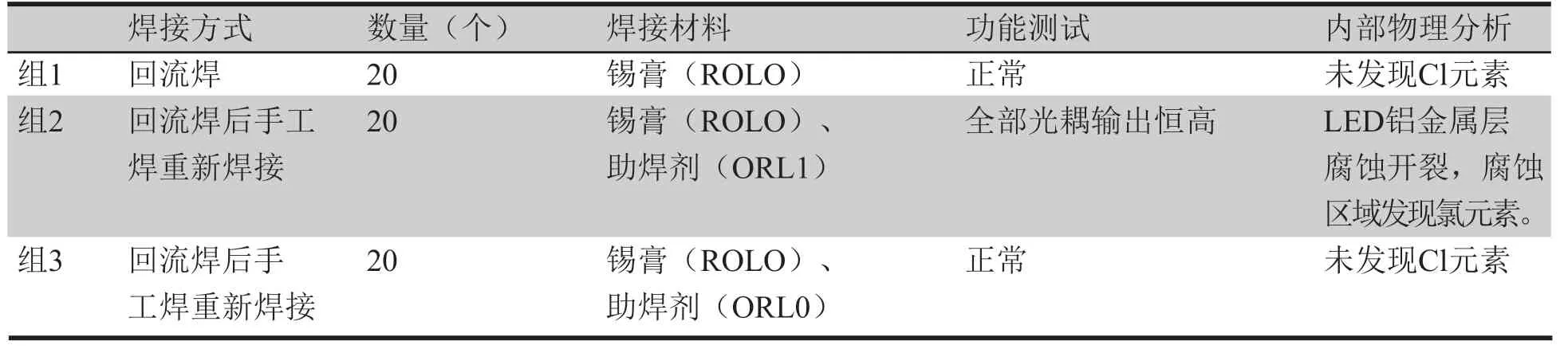

查询生产记录,失效光耦均在回流焊接后被修复过焊点,为达到较好的焊点外观,员工采用了含氯化物的ORL1型的水洗助焊剂。为确认此工艺过程是否会导致光耦腐蚀失效,开展焊接模拟试验,并进行高温高湿试验(85 ℃、 85%湿度,200 h),最后进行功能测试及内部物理分析,试验矩阵及结果见表1。以上试验结果表明,光耦并是非密封器件,含氯化物的助焊剂能够渗透至器件内部并腐蚀键合区的铝金属层,导致键合点开路。因此,电路板组件加工过程中应慎重使用含氯化物的助焊剂、焊锡丝、锡膏等材料,避免器件被氯化物腐蚀。

2 点胶工艺不合理导致的硫腐蚀

某批次产品装上机车在某大型炼钢厂露天停放了一年后出现故障,经分析定位是光耦输出恒高导致失效。对失效光耦进行机械开封,发现LED芯片表面腐蚀变色,腐蚀区域存在硫元素,在光耦的外部引脚上也发现了硫元素(见图5)。

表1 高温高湿试验因素水平表

图5 LED芯片硫腐蚀

电路板组件加工时先对单板上的高大器件点RTV硅胶辅助固定,失效光耦与需要点胶的器件相邻,硅胶会覆盖一部分光耦本体。硅胶表干后再整板喷涂聚氨酯树脂三防漆。覆盖光耦表面的硅胶是2 mm~3 mm厚的弹性体,涂敷在硅胶表面的聚氨酯树脂三防漆是一层厚度为0.03~0.13 mm的脆性薄膜,生产、转运过程中轻微触碰胶体都会导致其表面的三防漆膜破裂。另外,该型硅胶热膨胀系数为0.088%/℃(880 ppm/℃),三防漆热膨胀系数为0.02%/℃(200 ppm/℃),两者存在较大差异。随着环境温度变化,硅胶体积膨胀和收缩均可能导致其表面的三防漆膜破裂。硅胶本身不含硫,但具有多孔结构,比表面积达500~600 m2/g,对空气中的极性分子硫化物有较强的吸附作用[2]。光耦为非气密性器件,三防漆涂敷不完整或漆膜开裂后,光耦表面及内部的硅胶吸附大气中的 H2S、SO2和潮气形成亚硫酸或者硫酸,到一定浓度后与LED芯片表面的铝金属发生氧化反应,形成铝的硫酸盐,导致光耦失效。

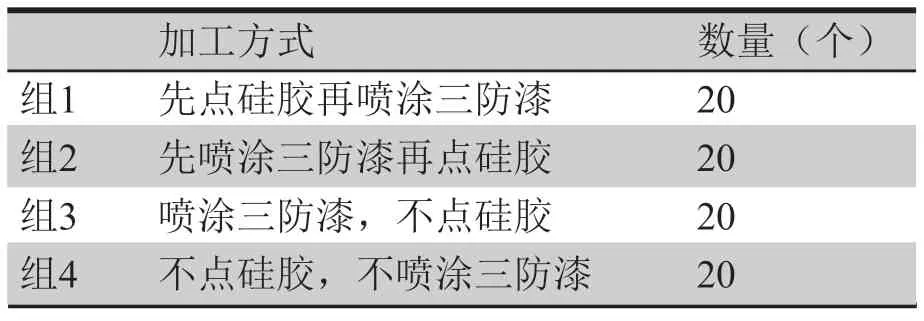

为明确硅胶对光耦硫化的影响,设计表2对比试验,产品加工完成后悬挂于蒸馏粉试验装置中(装置内加有一定量的饱和硝酸钾溶液及足量硫粉),然后将装置放置于105 ℃的高温箱中进行湿硫磺蒸汽试验(温度平衡后试验装置内部湿度在95%以上),每间隔48 h对样品进行功能测试,各时间点失效数量见表3。

表2 硫化试验因素水平表

表3 硫化试验失效数量表

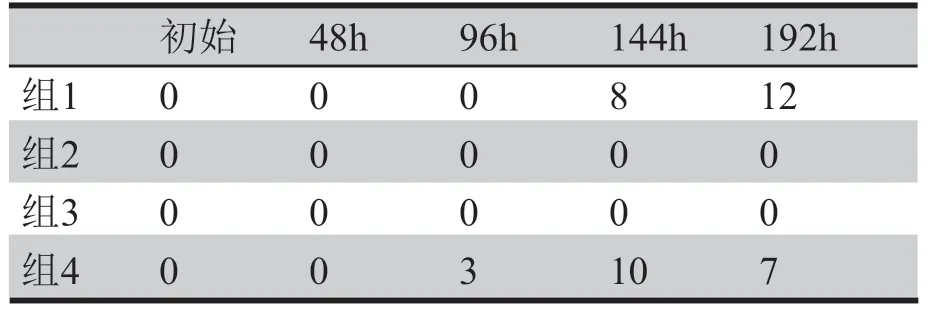

试验进行至192 h,组1、组4光耦均全部失效,组2、组3光耦未出现失效。对光耦机械开盖分析,组1、组4光耦LED芯片电极脱落,EDX检测表明脱落区域存在硫元素,与使用现场失效模式一致,典型图片见图6。组2、组3光耦LED芯片正常,EDX检测其表面未发现硫元素。

图6 LED芯片电极硫腐蚀脱落

以上试验表明,光耦易被硫化物腐蚀,如需在高硫化物含量环境中使用,应在器件表面涂敷三防漆保护,将三防漆涂敷于硅胶表面不能起到良好的防护作用,因此调整电路板组件的加工流程,先对产品喷涂三防漆,待其表干后再点硅胶加固。

3 结论

光耦为非气密性结构,电路板组件加工过程中使用的含氯化物的助焊剂能够渗透至器件内部腐蚀LED芯片的铝金属层导致断裂开路,因此应慎重使用含氯化物的焊接、清洗、胶粘等材料。对于在高盐雾、高含硫气体、粉尘等恶劣环境下使用的光耦应直接在器件表面涂敷三防漆且保证覆盖完整,避免因点胶遮蔽器件导致漏涂敷或三防漆膜破裂而引发腐蚀失效。