燃油选择性吸附脱硫的多孔材料研究进展

肖永厚,朱科润,董晓莹,贺高红

(1 大连理工大学盘锦产业技术研究院,辽宁盘锦124221;2 大连理工大学化工学院盘锦分院,辽宁盘锦124221)

能源是现代社会发展的推动力。化石燃料在世界能源结构中占比80%以上,其中,近半消耗来自于原油。不同来源、不同类型原油中总含硫量在0.05%~6%之间[1]。硫醇、硫醚、二硫醚、噻吩类硫化物是液体燃料(原油及其炼制产品)的主要硫化物。炼厂精制运输燃料(汽油、柴油、航空燃油)过程中,硫化物不仅会腐蚀管道、泵、换热器、精馏塔、反应器等设备,还可能造成催化剂中毒。在固体氧化物燃料电池原料中若存在硫化物,不但会导致电极催化剂中毒和缩短寿命,还会影响系统运行的稳定性[2]。更为严重的后果是,运输燃料中硫化物燃烧后向大气中排放SOx[3],与大气中的水结合后会形成酸雨,进而酸化土壤、污染水源、腐蚀建筑物等;二氧化硫、三氧化硫造成的空气污染也会严重危害人类身体健康。近年来,人们环保意识不断增强,各国政府环保法规日益严苛,我国在2019 年1 月1 日出台的“国Ⅵ”标准中规定:成品汽柴油含硫量不得高于10μg/g。为了避免运输燃料燃烧造成环境污染,同时促进燃料电池等新兴清洁能源技术的发展,运输燃料无硫化已经成为迫在眉睫的问题。

相对而言,吸附脱硫是一种高效的脱硫方法,具有技术成熟、操作条件温和、节能、不改变燃料品质、成本低等特点,尤其在原料中硫含量极低条件下具有明显优势。通过硫化物和吸附剂之间不同的作用方式,吸附脱硫可分为物理吸附和化学吸附。硫化物利用物理作用力,如氢键、范德华力等吸附在吸附剂的表面或内部进行脱硫称为物理吸附脱硫。通过硫化物和吸附剂之间发生化学键断裂和生成的方式完成脱硫行为称为化学吸附脱硫。吸附硫容和选择性取决于孔道结构和表面化学性质。用于脱硫的吸附剂开发需要重点考虑以下因素:①具有大的硫吸附容量;②良好的选择性;③再生性能良好;④稳定性好;⑤对杂质(如水分和酸性气体)的耐受性能好;⑥较低成本。本文主要综述分子筛、金属有机骨架材料、多孔炭材料、复合材料等几种典型的多孔材料吸附剂的相关吸附机理和影响因素,并对其前景和发展方向进行展望。

1 分子筛

分子筛是一种包含分子尺寸孔道和空腔的结晶硅铝酸盐,其中铝原子和硅原子共用氧原子而形成三维孔道结构,具有对客体分子尺寸和形状的选择性[8]。分子筛因其高比表面积,规整的孔道结构以及优异的热稳定性成为目前研究最多且应用广泛的一类吸附材料。在液体燃料吸附脱硫的应用中,分子筛与硫化物的作用方式包括物理吸附和化学吸附。未经改性的分子筛作为脱硫吸附剂,硫化物与吸附剂间多为物理吸附,该作用基于分子间作用力,硫容较低,还会受到烯烃与芳香烃的竞争吸附影响[9-10],故选择性弱。通过离子交换[11-19]或脱硅形成介孔结构[20-25]等方法改性分子筛,能够增强活性位点的化学吸附特异性以及硫化物在孔道内的传质作用。

1.1 金属改性分子筛

近年来,化学吸附作用为主导的金属改性分子筛因其良好的选择性和高吸附硫容被广为报道。Yang 等[11]利用液相离子交换法(LPIE)制备了Cu(Ⅰ)Y 和Ag(Ⅰ)Y 吸附剂,每克吸附剂可以将34mL含硫量为430μg/g的柴油转化为含硫量为0.2μg/g的清洁柴油。此外,通过分子轨道和自然键轨道理论分析,该团队首次提出π络合机理解释吸附剂硫容呈数量级增长的现象,即Ag+、Cu+将d轨道上电子反向贡献给噻吩类分子的反键π 轨道。后续工作中,Yang 及其团队通过气相离子交换(VPIE)[12]以及固态离子交换(SSIE)[13]实现了Cu(Ⅰ)、Ni(Ⅱ)以及Zn(Ⅱ)在X 和Y 分子筛上的负载,在含有噻吩、苯并噻吩(BT)和二苯并噻吩(DBT)的柴油脱硫实验中均获得了高选择性和高吸附硫容。

在含有噻吩、四氢噻吩、苯和1,5-己二烯的模拟燃油体系中,Song 等[14]发现Ag(Ⅰ)Y 与体系中所有分子都发生π 络合作用,但是Ce(Ⅲ)Y 选择性良好。为了解释该现象,Song 团队总结了金属离子与硫化物作用的八种配位构型[15],其中η1S和S-μ3构型为金属离子直接与硫原子上孤对电子形成配位键,统称为S-M 键。通过模拟计算得到,某些金属离子(如Ce3+)能够与硫原子形成S-M键而实现选择性吸附。因此,在燃料吸附脱硫研究中,通过选用不同的载体以及制备方法来增强硫化合物和分子筛之间的相互作用(以π络合及S-M键为主,如图1所示)成为日后研究的重点。

Cu(Ⅰ)在分子筛上形成的位点通过π络合作用能够高效吸附芳香族硫化合物,Kong等[16]通过用稀水合肼水溶液作为还原剂低温还原制备Cu(Ⅰ)改性SBA-15 介孔分子筛,获得了较高Cu(Ⅰ)比率和良好分散Cu(Ⅰ)种类并具更高吸附能力的产品。而Jiang等[17]开发了一种新型的蒸汽诱导还原方法,甲醇蒸汽扩散到分子筛载体的孔中并与预分散的Cu(Ⅱ)相互作用,在短时间且低温下获得Cu(Ⅰ)位点。此外,金属的负载量也会对脱硫性能产生影响。丁润东等[18]发现通过改变铜负载量可有效调控改性Y 分子筛的表面酸性以及铜物种的化学形态:随着铜物种的增加,可获得最优吸附脱硫性能;然而过量引入会在Y 分子筛笼内形成多核铜物种结构,减少吸附活性位点。

除以上两种作用方式,Park等[19]将Ni负载在介孔分子筛SBA-15 和KIT-6 上,实现了商用柴油中硫化物的化学反应吸附。结果表明,高硫柴油(含硫240μg/g)和低硫柴油(含硫11.7μg/g)的动态吸附硫容分别为1.7mg/g和0.47mg/g。Li等[20]通过浸渍法在NiY分子筛中掺杂K离子,增强了表面活性物种Ni 的分散度而使Ni 离子更容易还原,同时通过减少Brönsted酸位点数来削弱导致孔堵塞和覆盖吸附活性中心的质子化副反应。

图1 噻吩类硫化物和金属改性分子筛主要作用机理示意图[13-14]

1.2 复合孔道分子筛

介孔材料具有较高的比表面积,均一有序的孔径,稳定的骨架结构等优点。分子筛引入介孔结构虽能够增强硫化物在孔道内的传质,但不可避免地失去一些吸附硫的内部活性位点。后期通过负载具有高硫亲和力的活性金属阳离子可以弥补这种损失,达到优势互补、协同作用,从而显著提高吸附剂的硫容以及选择性。目前报道的主要介孔引入方法有碱处理[22-25,27]、表面活性剂处理[26-28]和无黏结剂合成法[29]等。Lee 等[27]将碱处理和表面活性剂处理两种方法进行了对比,使用碱处理脱硅以及表面活性剂辅助方法分别进行介孔Y分子筛的制备,发现两种方法均降低了母体Y分子筛的结晶度,但表面活性剂处理使母体分子筛的结晶度降低得更少,而碱处理得到了范围更广泛的孔径分布。肖永厚等[29]提出了一种无黏结剂复合分子筛的制备方法。在模板剂的作用下,ZSM-5 原粉、Al2O3黏结剂和新加入的硅酸钠通过原位晶化反应合成了微-介孔复合ZSM-5,其吸附硫容有了较大的提升。

上文关于国内外对分子筛吸附脱硫性能的研究表明:金属改性复合孔分子筛能够增强对活性位点的可达性和对具有高分子动力学直径的噻吩化合物的选择性。因此,在金属交换的微-介孔分子筛中获得孔结构与金属之间的平衡对于硫化物的吸附容量和选择性最大化至关重要。介孔结构和金属离子的引入种类及方法的多样性为用于深度脱硫的高效分子筛制备提供了多种可能性。然而,目前市场上仅有少量能满足工业应用吸附脱硫的金属改性分子筛,主要原因有:①吸附剂的选择性以及吸附硫容量有待提高;②金属改性方法应用于工业化的技术需要突破;③吸附剂再生性能研究机理不完善;④杂质(如水分和酸性气体等)会严重影响吸附剂的吸附性能,需要额外的纯化步骤。因此,今后的研究方向主要有:①深入探讨分子筛吸附机理,进一步加深改性方法研究;②开发工业化改性分子筛技术;③增强分子筛再生性能,优化再生方法;④制备分子筛基复合材料用于选择性吸附超深度脱硫处理。

2 金属有机骨架材料

金属有机骨架(MOFs)材料是以金属原子或金属簇为中心,有机连接基为配体,通过配位作用构建的一类多孔配位聚合物[30]。与传统多孔材料相比,由于其较大的比表面积,可调节的孔径,可控的表面性质以及金属原子与有机配体的多样性,是分离和纯化的理想选择。2008 年Matzger 等[31]首次将MOFs应用于液体燃料脱硫研究,发现在相同条件下,MOFs 材料的吸附性能优于NaY 分子筛,但是其吸附脱硫能力与比表面积和孔容可能不存在正相关关系。为吸附脱硫提供了新的研究思路,促进了MOFs材料脱硫机理及影响因素的下一步研究。

2.1 构筑特定孔道结构

通常液体燃料中的硫化物因物理吸附和化学吸附作用被MOFs材料捕获,物理吸附作用主要有范德华力和氢键,依赖于孔径和孔道结构。因此,构筑特定的孔道可以使硫化物分子,尤其是大分子噻吩类硫化物易于进入活性位点并减少扩散阻力。McNamara 等[32]使用气相辅助结晶法合成了分级介孔MIL-125(Ti),该方法使位于介孔外表面和内部的活性位点暴露,极大减少了传质阻力,如图2所示。Zhang 等[33]考察了四种MOFs 材料(HKUST-1、Cr-BTC、Cu-BDC和Cr-BDC)对BT、DBT和3-甲基噻吩的吸附行为,结果表明:因为Cu-BDC二维通道板层的结构,其吸附能力比其他具有三维通道结构的MOFs更差,同样体现出了孔道结构对吸附能力的影响。

图2 通过气相辅助结晶法形成的分层微介孔MIL-125(Ti)示意图[32]

2.2 选择合适金属中心

影响化学吸附的主要因素包括硫原子与金属中心作用[34]、软硬酸碱(HSAB)作用[35]、金属不饱和位点(CUS)[36]和缺陷作用[37]等。其中,金属中心的类型在脱硫性能影响中起主导作用。Brieva等[34]通过将三种商业化含铁、铝和铜的MOFs 材料进行燃油脱硫研究,发现含铜MOFs对BT、DBT和4,6-二甲基二苯并噻吩(DMDBT)的吸附能力更高,硫吸附能力的较大差异源自硫原子与不同金属中心的相互作用。该过程还可以用Pearson 提出的软硬酸碱理论[35]来进行解释,硫化合物的软/中间碱倾向于与软/中间路易斯酸性位点(如Cu2+)相互作用。

但是有些MOFs材料的原始金属节点对芳香族硫化合物的亲和力较弱,此现象可以通过负载其他活性金属如Cu(Ⅰ),Ag(Ⅰ)等来进行改善。Dai等[38]采用热单层分散技术将CuCl 负载在MOF-5 上,虽然促进了吸附性能,但是高温下MOFs 结构被破坏,所以此方法实用性不强。Qin 等[39]利用还原性蒸气实现了MIL-101(Cr),MIL-100(Fe)和HKUST-1中Cu(Ⅰ)的原位形成,由于反应温度低至约200oC,MOF结构得到有效保存,并且Cu(Ⅰ)高度分散在孔道中。该研究指出此改性方法可广泛应用于大多数MOFs材料中。Jin等[40]等通过配位合成法制备了一种新型的耐水双金属(Zn、Cu)有机骨架材料Cu-ZIF-8,用来吸附芳族燃料、脂族燃料以及混合燃料中的BT。可以通过改变Zn(Ⅱ)和Cu(Ⅱ)的摩尔比调节孔径,由于协同作用,Cu-ZIF-8 在三种燃料中均具有最大吸附硫容,分别为81mg/g、67mg/g和60mg/g。

Ban 等[41]采用巨正则系综Monte Carlo(GCMC)分子模拟和第一性原理计算了Ag-Cu-BTC 吸附甲苯和异辛烷溶液中噻吩的吸附焓,并通过实验加以验证。模拟结果表明:Ag 能与Cu-BTC (-37.41kcal/mol)和噻吩(-28.39kcal/mol)发生强烈的相互作用,银的掺杂使各组分(噻吩、甲苯、异辛烷)的吸附焓显著增加,与模拟计算得到的Ag-Cu-BTC 吸附焓结果一致;并提出了潜在MOFs 材料的筛选规律:噻吩在小四面体笼中被较好地吸附,甲苯和异辛烷由于空间位阻效应只能在大的八面体笼中被吸附。

2.3 引入缺陷结构

此外,通过在MOFs中引入缺失的连接子和节点缺陷,可导致配位不饱和金属位点(CUS)和可控修饰以及官能化介孔的引入。如果是高活性的过渡金属离子被用作MOFs的金属中心则有较大可能产 生 有 效 的CUS。Peralta 等[36]发 现HKUST-1 和CPO-27-Ni 在开放框架结构下具有金属不饱和位点(CUS),可以显著提高噻吩的脱硫性能,并且当体系中有甲苯存在时,CUS有助于提高脱硫的选择性。

综上所述,MOFs 材料作为吸附剂显示出了良好的脱硫性能。但因其高制备成本和复杂的合成工艺、高温下结构易遭到破坏及稳定性差、亦缺乏吸附完成后从燃油中分离MOFs的有效解决方案的种种因素,成为了日后工业应用的瓶颈。此外,燃油中普遍存在的水分子是制约MOFs材料利用金属活性位吸附脱硫的关键问题,即使痕量的水分子也会与有机配体及金属离子产生竞争吸附配位,将直接影响材料(尤其是MOFs和分子筛材料)的结构稳定性和对噻吩类硫化物的吸附性能。因此,优化合成步骤,增强吸附硫容和选择性,方便分离以及提高稳定性和再生性能是未来MOFs材料应用于吸附脱硫领域亟待解决的问题。

3 多孔炭材料

多孔炭材料具有高比表面积、可调孔道结构、良好的电子传导性、制备原料来源广以及生产成本相对便宜等特点[42-44],主要包括活性炭、活性碳纤维、炭气凝胶和石墨烯等。多孔炭材料的吸附脱硫机理同样是物理吸附和化学吸附,前者与孔道结构有关,而后者取决于表面化学性质。目前报道的制备方法大多着重于二者的协同运用,通过负载金属、浸渍改性、元素掺杂等方式改变多孔炭材料的表面官能团、酸碱性、极性,使吸附过程具有化学吸附特异性的同时,形成分层孔道结构,协同增强吸附脱硫性能。

物理吸附主要与孔道结构有关。Jeon等[56]发现当控制两种活性炭表面化学性质近于相同时,吸附剂微孔的孔径范围与硫吸附能力呈现较好的线性关系,这说明吸附主要是发生在微孔上,通常KOH浸渍可增加微孔数量[46,51]。但是Bu 等[57]实验结果表明:活性炭的微孔部分在吸附大分子噻吩类硫化物时传质和扩散阻力较大,对于吸附大分子噻吩类硫化物,介孔活性炭相对微孔活性炭具有更强的能力。这是因为虽然微孔在吸附中起主要作用,但介孔可以降低由孔尺寸限制引起的传质扩散阻力,因此需要同时引入具有微孔和介孔的分层孔道结构。对于化学吸附,调节多孔炭材料表面化学性质的方式主要有:①负载金属元素[47-48,53]:增加吸附剂表面与噻吩类硫化物作用的吸附位点;②浓酸浸渍[45-46,49-50,52]:增加炭材料表面酸性基团数量;③氮、硫、磷等元素掺杂[54-55,58]:引入缺电子体系,增强极性相互作用。

高宇等[59]采用密度泛函方法研究了在酚羟基作用下活性炭吸附DBT 的作用机理,根据分子内原子理论计算了酚羟基与DBT 络合吸附体系的电荷密度及其拉普拉斯值,用自然键轨道理论计算酚羟基与DBT 之间的电荷转移。同时,实验测定了不同酚羟基含量的活性炭对DBT 的平衡吸附量,结果表明:活性炭对DBT 吸附量随着表面酚羟基含量增加而增强,与分子模拟计算及分析结论一致。因此提高活性碳表面酚羟基含量,促使活性炭与DBT有更多接触机会形成芳香氢键,有利于提高活性炭对DBT的吸附容量。

近年来,新型多孔炭材料在吸附脱硫领域得到广泛的关注和应用。炭气凝胶、碳球、活性碳纤维、石墨烯、介孔炭等材料都是具有高比表面积,可控制的孔隙率和集中孔径分布的多孔炭材料。可以通过各种方法调节其形态,孔隙率或孔道结构[60],对于未来深度脱硫的发展具有较大的潜力。表1归纳了近年来报道的应用于液体燃料脱硫的部分多孔炭材料的结构性质及吸附硫容。

表1 几种多孔炭材料的表面结构性质及吸附硫容

4 复合材料

在液体燃料吸附脱硫领域,各种多孔材料被开发成脱硫吸附剂,如上文提到的分子筛、金属有机骨架材料、多孔炭材料以及近年来发展迅速的介孔二氧化硅、多孔有机聚合物、气凝胶等。上述材料在孔隙率、孔道结构、比表面积、功能化等方面各具优势,而复合材料的构建能将材料在各自性能上的特点取长补短,产生协同效应,使其综合性能优于原组成材料的单一性能。目前,复合材料由于取得较好的脱硫性能而成为研究热点。

4.1 磁性复合材料

具有磁性的吸附剂能够通过外加磁场与吸附质分离,易于实现再生循环。Wang 等[61]通过将葡萄糖在Fe3O4表面热解而成功制备Fe3O4@C 磁性碳复合材料。材料外层的多孔炭壳通过物理吸附脱除DBT,而内部的金属离子作为活性位点,主要进行化学吸附。通过结合两种吸附机理,最高可达到0.31mmol/g的吸附硫容量,99%的脱硫率和相对较高的DBT选择性。而Tan等[62]首次用干凝胶转化策略来制备磁响应型HKUST-1/Fe3O4复合材料吸附剂,依靠HKUST-1 开放金属位点与噻吩类硫化物的相互作用,吸附硫容达到0.62mmol/g。

4.2 碳基复合材料

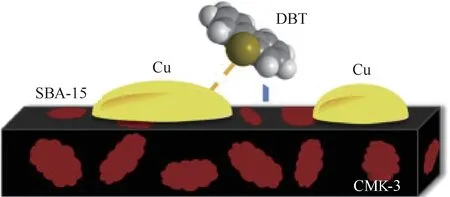

近年来,碳基复合材料因集中了碳材料高比表面积,丰富微孔结构和良好的电子传导性等性能而备受青睐。Cheng等[63]制备了铜改性的有序介孔炭-二氧化硅纳米复合材料(Cu@SBA-15@CMK-3)用于DBT 和苯的竞争吸附。结果表明:CMK-3 提高了Cu的分散程度,且更容易与苯吸附结合,而DBT倾向于和Cu 作用,二者协同作用有效地提高了吸附硫容和选择性。如图3所示,有苯时,吸附硫容为0.13mmol/g;无苯时,吸附硫容为0.18mmol/g。Matloob 等[64]通过溶剂热法制备了Cu-BTC@石墨烯纳米复合材料,并将其应用于DBT 吸附。石墨烯表面具有环氧基和羟基等多功能基团,易于与MOF 骨架结构中的金属阳离子进行配位,因此在生成的晶体结构中产生大量缺陷,增加了不饱和键的数量,提供了新活性中心,增强了吸附能力。当二者重量比为9∶1 时,其表现出较高的DBT 吸附能力,吸附容量为1.44mmol/g。

4.3 天然物质复合材料

图3 Cu@SBA-15@CMK-3复合材料吸附DBT的协同效应示意图[63]

表2 各种复合材料用于液体燃料吸附脱硫的性能归纳

5 结语

国内外学者探索了多种脱硫吸附材料体系,从多孔材料的选择、改性方法的多样性以及机理研究为今后高效深度脱硫吸附剂的制备提供了无限可能性。吸附脱硫因其操作条件温和、操作简便、无氢气消耗等优点得到了迅速发展,尽管目前相关研究已取得了一定成果,但该领域研究尚存在诸多未解决的难题。结合上文所述,做出以下总结。

本文综述的几种典型多孔吸附材料均具有较大比表面积,可调孔道结构以及可控制的表面性质等优点。其中,分子筛具有优异的热稳定性、成本低、易于工业化且再生性能良好等特点,是目前最有优势的吸附剂材料,虽存在吸附硫容及选择性略低等问题,相信随着深入研究会逐步得到改善和解决;MOFs 中金属原子与有机配体具有多样性,使其成为最有前景的吸附剂材料之一,但高成本、较低的稳定性以及复杂的合成工艺是实现工业应用前需首要解决的关键点;多孔炭材料因具有良好的电子传导性、制备原料来源广以及生产成本相对低等特点,正被广泛地研发,尚存在吸附硫容小、脱硫率不高等缺陷;复合材料能取长补短,综合性能优于原组成单一材料,对深度脱硫的发展具有很大的开发潜力,但工业化应用还需解决制备路线较长、成本较高等弊端。不同组成的油品中硫化物形态各异,因此吸附机理也不尽相同。未来的研究重点首先应集中于阐明吸附机理,进而全面、科学、详尽地指导吸附剂进行改性。同时,需要注重新型吸附剂的研发,如新型多孔炭材料、分子印迹聚合物、多孔有机聚合物、气凝胶、复合材料等。最后,应大力发展新的制备技术,以有效提高吸附材料合成便捷性、吸附脱硫性质以及分离和再生能力。