老挝某金矿环保浸金工艺应用及优化

康维刚 陈京玉 谢建平 池凯华

(天津华勘集团有限公司,天津 300170)

老挝某金矿为碳酸盐型金矿[1-3],原设计和施工选别工艺采用全泥氰化—炭浆浸金(CIL)工艺,设计处理规模500 t/d,选矿厂建成后,为响应国家“一带一路”倡议,推广和发展绿色矿山,保护周边环境,现场直接采用环保浸金剂代替剧毒氰化钠应用于矿山生产,并在实际生产中不断对工艺进行改进和优化,不仅将处理规模提升至620 t/d,并且各项生产工艺指标稳定,经济效益显著,确保了周边环境安全。

1 矿石性质

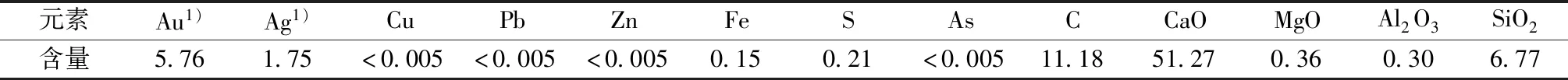

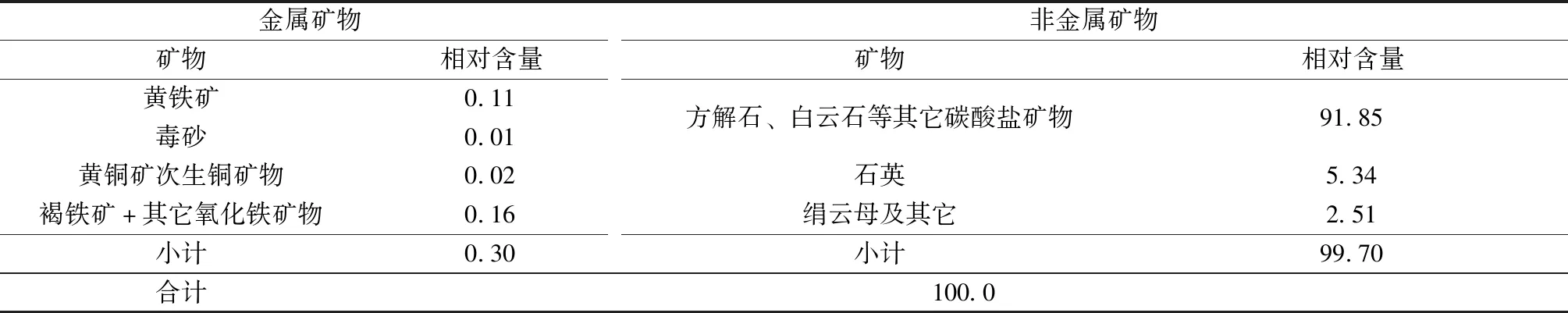

老挝某金矿矿石中金属矿物含量很低,仅占矿物相对含量的0.30%,其中,以褐铁矿为主的金属氧化矿物占0.16%,以黄铁矿为主的金属硫化物占0.14%;脉石矿物占矿物相对含量的99.7%,其中,以方解石等碳酸盐矿物为主,占矿物相对含量的91.85%,次为石英,占矿物相对含量的5.34%,其它脉石矿物较少。经化学分析,矿石含硫仅0.21%,铜、铅、锌等金属元素含量极低,平均含金品位5.76 g/t,且金为唯一有价元素,以自然金形式存在,工艺类型为碳酸盐型含金矿石。

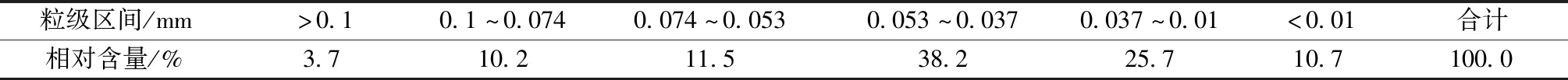

金矿物粒度组成以0.053~0.01 mm粒级的细粒金为主,占63.9%;其次为大于0.053 mm粒级的中、粗粒金,合计占25.4%;小于0.01 mm粒级的微粒金较少,仅占10.7%。金矿物赋存状态以粒间金为主,占60.8%;次为裂隙金,占25.4%;包裹金含量最低,占13.8%。金矿物外形形态多为易浸的板片状和角砾状。

由于矿石类型属碳酸盐型含金矿石,因此,矿石节理发育、硬度低、易磨,金矿物易单体解离和裸露,有利于全泥法浸金。

表1 原矿多元素分析结果Table 1 Multi-element analysis result of the ore /%

备注:1)单位为g/t

表2 矿石矿物组成检测结果Table 2 Mineral composition testing results of the ore /%

表3 金矿物粒度测量结果Table 3 Measurement results of gold particle size

2 环保浸金工艺应用及优化

现场生产工艺流程是按照全泥氰化—炭浆浸金工艺设计并施工的,设计处理能力为500 t/d。采用两段一闭路破碎工艺,产品粒度为-12 mm,两段两闭路磨矿工艺,设计磨矿细度为-74 μm占90%,浸吸工艺采用4槽预浸、5槽浸吸,氰化尾矿浆进入污水处理车间,采用焦亚硫酸钠—空气法[4-6]进行除氰,处理达标后的尾矿浆进入压滤车间,滤饼进入尾矿库中干堆,压滤回水返回选矿厂循环使用。在实验室试验基础上,现场生产直接采用环保浸金工艺代替了氰化浸金工艺,用环保浸金剂[3,7-11]代替氰化钠进行浸金,取消了污水处理车间的除氰工艺,增加了浓密溢流水吸附槽装置[12-14],并对加药点[15-16]进行了优化,最终环保浸金工艺流程图如图1所示。

图1 环保浸金原则工艺流程Fig.1 Principle flow sheet of the environmental friendly gold leaching process

2.1 取消除氰工艺

原氰化浸金工艺采用焦亚硫酸钠—空气法工艺进行除氰,主要药剂为焦亚硫酸钠和硫酸铜,尾矿浆依次进入4个反应槽反应,罗茨风机对反应槽进行充气,处理达标后的尾矿浆通过泵站输送至压滤车间。实验室试验发现采用的环保浸金剂可以在同等条件下完全取代氰化钠浸出金,浸金尾渣和尾液均符合相关国家标准要求,因此在实际生产中取消了除氰工艺。

为考察使用环保浸金剂后对环境的影响,从尾矿库下游取水样送中心实验室(泰国)有限公司分析检测,结果列于表4。

表4 尾矿库下游水质检测结果Table 4 The detected results of downstream water quality of tailings reservoir

如表4所示,尾矿库下游各点水样的pH值、氰化物浓度、COD及有害元素含量等均符合国家标准GB 8978—1996污水综合排放一级标准要求,说明环保浸金剂在实际应用中确实具有低毒环保的优点,不仅可以取消除氰工艺,降低生产成本,而且对保护周边环境具有重要意义。

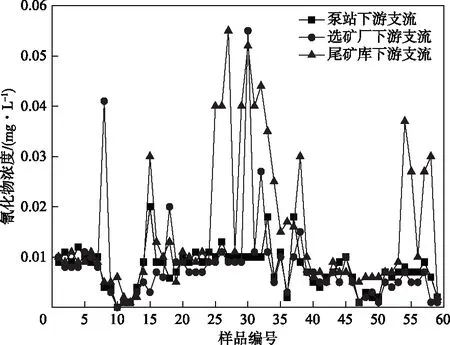

通过对公司1年来泵站下游支流、选矿厂下游支流和尾矿库下游支流追踪取样,分析液体中氰化物浓度,结果如图2所示。如图2所示,长期监测结果表明,三处水体中氰化物浓度均远低于国家标准GB 8978—1996污水综合排放一级标准要求。结果出现波动的主要原因是老挝当地降雨较多,库区内多余水从尾矿库或选矿厂排出,造成氰化物浓度有一定提高,但均可控制在国家标准范围以内,对下游环境未造成影响。

图2 选矿厂周边水体氰化物浓度监测结果Fig.2 Monitoring results of cyanide concentration in water around the plant

2.2 增加浓密溢流水吸附槽装置

原工艺中由于压滤回水中含有环保浸金剂,在金矿石进入浸出系统前,药剂浓度达到0.025%,矿石中的金在磨矿浓密过程便开始浸出,磨矿浓密阶段浸出率达到65%~75%,浓密溢流水中液体金品位达到2~3 mg/L,按日处理能力620 t计算,则每天循环水量约为1 600 m3,相当于每天约有4 kg黄金在磨矿浓密工艺中循环,不能得到及时回收,为实现金“能收早收”的目的,将原来的浓密溢流水储槽取消,增加4个活性炭吸附槽和1个缓冲水槽,自浓密机出来的溢流水通过自流进入吸附槽,经活性炭静态吸附后,进入磨矿车间循环利用。

采用浓密溢流水吸附槽后,浓密机底流贵液品位由原来的平均1.70 mg/L降低至1.25 mg/L,返回球磨的回水中金品位降至0.5 mg/L以下,磨矿浓密阶段浸出率进一步提升至75%~85%。

2.3 开展加药点优化

在实际生产中,产能由原设计处理能力500 t/d提升至620 t/d,导致浸出时间由原设计的38.1 h减少至30.7 h,矿石浸出率也由原来的93.40%降低至93.31%。为在原工艺基础上进一步确保矿石浸出率,对原加药点进行了优化,原加药点仅设置在浸出槽1号槽(见图1)位置,采取单点加药,经过改造,在一段球磨机进料端和二段球磨机进料端增加两处加药点(见图1),进一步确保了球磨浓密阶段浸出效果。经过现场试验获得一段球磨加药点、二段球磨加药点和预浸槽1号槽加药点最佳加药比例为3∶18∶5,总药剂用量平均520 g/t。

通过对加药点进行优化,浓密底流固体金品位由原来的0.54 g/t降至0.51 g/t,4号槽固体金品位由原来的0.51 g/t降至0.46 g/t,最终浸出率由93.31%提高至93.38%,接近提高产能前浸出率,并且浸出指标稳定。

3 成本对比分析

将原设计全泥氰化工艺指标与采用环保浸金工艺后的实际指标进行对比,从主要材料、动力消耗、人员工资等三个方面对成本进行分析,其中全泥氰化工艺设计处理能力500 t/d,环保浸金工艺实际处理能力620 t/d。

1)主要材料成本

现场环保浸金工艺与原全泥氰化工艺主要区别是利用环保浸金剂代替剧毒氰化钠药剂进行浸金,并且取消了除氰工艺,在环保浸金工艺应用过程对工艺指标进一步优化,实际生产中材料消耗得到进一步控制。原设计氰化浸金工艺设计材料成本与实际环保浸金工艺材料成本列于表5。

表5 主要材料成本Table 5 Cost of the main materials

由表5可知,采用全泥氰化浸金工艺原设计主要材料成本为70.17 元/t,而改用环保浸金工艺后,主要材料成本降低至仅14.42 元/t,实际生产中主要材料成本比原设计降低55.75 元/t。分析其原因认为,一是环保浸金剂价格低于氰化钠价格,且实际用量更少;二是取消除氰工艺后,不再消耗焦亚硫酸钠和硫酸铜药剂;三是由于该矿石为碳酸盐型,矿石节理发育,硬度低易磨矿,实际生产中钢球耗量很低,经过对工艺指标进一步优化后,石灰用量、活性炭和絮凝剂用量也进一步降低。

2)动力成本

原设计全泥氰化浸金工艺动力成本为55.16 kW·h/t原矿,采用环保浸金工艺后,经过进一步优化,动力成本降至35 kW·h/t原矿,采取的主要措施包括:(1)取消除氰工艺;(2)取消石灰乳配置工艺,改用人工在皮带和球磨进料端添加石灰粉或块状石灰;(3)解析电解由连续作业改为间歇作业;(4)在原设备不变情况下将处理能力自500 t/d提升至620 t/d,从而进一步降低了吨矿能耗,相对原设计节约动力消耗20.16 kW·h/t原矿,老挝当地电费为0.7元/kW·h,则节约动力成本14.11元/t原矿。

3)人员成本

原设计全泥氰化浸金工艺定员108人,采用环保浸金工艺后,通过取消除氰工艺、石灰乳配置工艺岗位设置,减少解析冶炼车间定员等措施,进一步精简人员至80人,其中原设计平均工资6.98万元·人/年,按照500 t/d处理量,全年生产300 d计算,人员成本为50.26 元/t,而在实际生产中随着岗位减少、处理量提高,人员工资变化,经统计人员成本降低至32 元/t。

通过对上述三方面的成本综合分析表明,按原设计采用氰化浸金工艺时,主要材料、动力和人员成本合计159.04 元/t,实际生产中采用环保浸金工艺后,通过取消除氰工艺、精简岗位、优化工艺参数和进一步提高产能,三方面实际成本合计70.92 元/t,相对原设计成本降低88.12 元/t,说明该环保浸金工艺不仅能在原氰化浸金工艺设计基础上取而代之,而且能够进一步降低生产成本,提高经济效益。

4 结论

1)针对老挝某金矿,利用环保浸金剂代替氰化钠浸金,将环保浸金工艺直接应用于现场实际生产,并在原氰化浸金工艺基础上进一步优化,可确保周边水域和环境安全。

2)增加浓密溢流水吸附槽装置,可实现金“能收早收”的目的,处理能力可由原设计500 t/d提升至620 t/d;开展了加药点优化,可进一步确保提升产能后浸出指标的稳定性;原矿品位为5.76 g/t时,采用确定的最终工艺指标:磨矿细度控制在-74 μm占90%~94%、矿浆pH值11~12、矿浆浓度40%~42%、环保浸金剂用量为520 g/t,浸出率可达到93.38%。

3)采用环保浸金工艺后,通过开展工艺改造和优化,生产成本可进一步得到控制,其中主要材料成本、动力成本和人员成本合计可由原设计的159.04元/t降低至70.92元/t,节约成本88.12元/t,经济效益显著。