6060铝合金表面氧化缺陷分析

李秋梅,刘昌明,冯静阳,刘兆伟,孙 亮,董刘颖

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

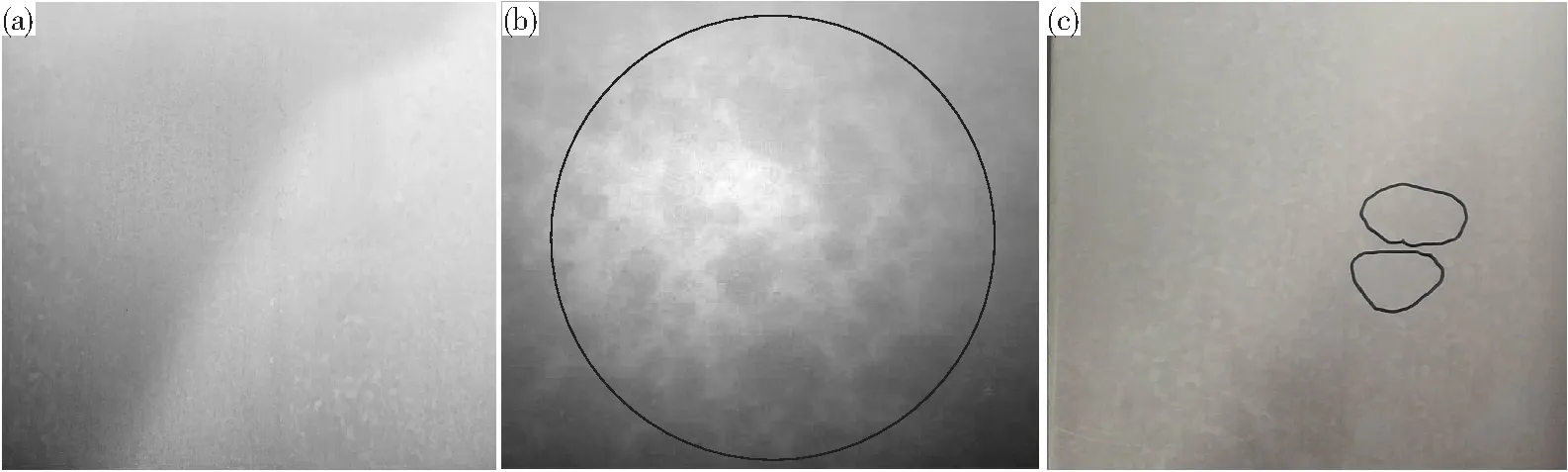

铝合金由于具有一系列优良特性,诸如密度小、比强度和比刚度高、弹性好、抗冲击性能良好、耐腐蚀、耐磨、高导电、高导热、易表面着色、良好的加工成型性以及高的回收再生性等[1-2]。随着技术的发展,铝合金被广泛应用于航空航天、汽车、船舶等各个领域[3-4],通过均匀化、固溶、时效以及表面处理等手段可满足用户的不同需求。本文以表面氧化后的6060-T6挤压型材为研究对象,氧化后在同一挤压型材截面的不同位置出现两种现象,如图1(a)为正常区域,为均匀细小的晶粒;图1(b)为斑点区域,出现较为严重的斑点,在圆框内,对出现斑点的型材处表面铣去大约1 mm,再进行氧化,出现少量的斑点,如图1(c)黑色框内。针对这种现象,分别对两种现象进行晶粒大小、微区表面及腐蚀性能研究,以期找到造成斑点的原因。

(a)正常区域;(b)斑点区域;(c)铣去斑点区域

1 试验方案

1)化学成分:对斑点区域与正常区域的成分对比,观测是否发生成分不均现象;2)显微组织:观察斑点区域与正常区域的第二相分布;3)偏光组织:观察斑点区域与正常区域的晶粒等级;4)SEM形貌观测及EDS成分测试:斑点区域与正常区域的微区表面分析;5)晶间腐蚀:观测斑点区域与正常区域的腐蚀情况,判断两个区域腐蚀情况。

2 试验结果

2.1 成分

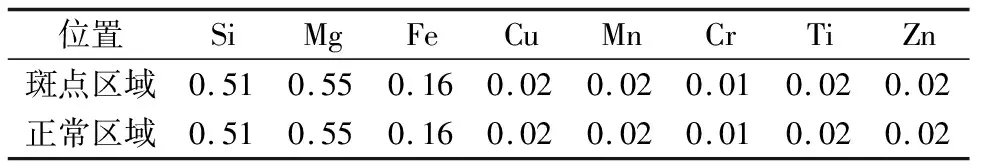

斑点区域和正常区域进行成分检测结果,如表1,两个区域成分相同,在宏观上元素分布比较均匀。

表1 不同位置合金成分检测(质量分数,%)

2.2 显微组织

图2分别为斑点区域和正常区域横向、纵向显微组织。可以看出,大部分由黑色颗粒状第二相构成,第二相分布均匀,均未出现第二相聚集现象。

2.3 偏光组织

由图3可以看出,无论是横向还是纵向边部,斑点区域晶粒粒径均大于正常区域。斑点区域横向多为粗大的等轴晶,正常区域出现细小的等轴晶;斑点区域纵向晶粒沿挤压方向被拉长,有少量的等轴晶;正常区域中晶粒多为细小的等轴晶。

2.4 SEM及EDS分析

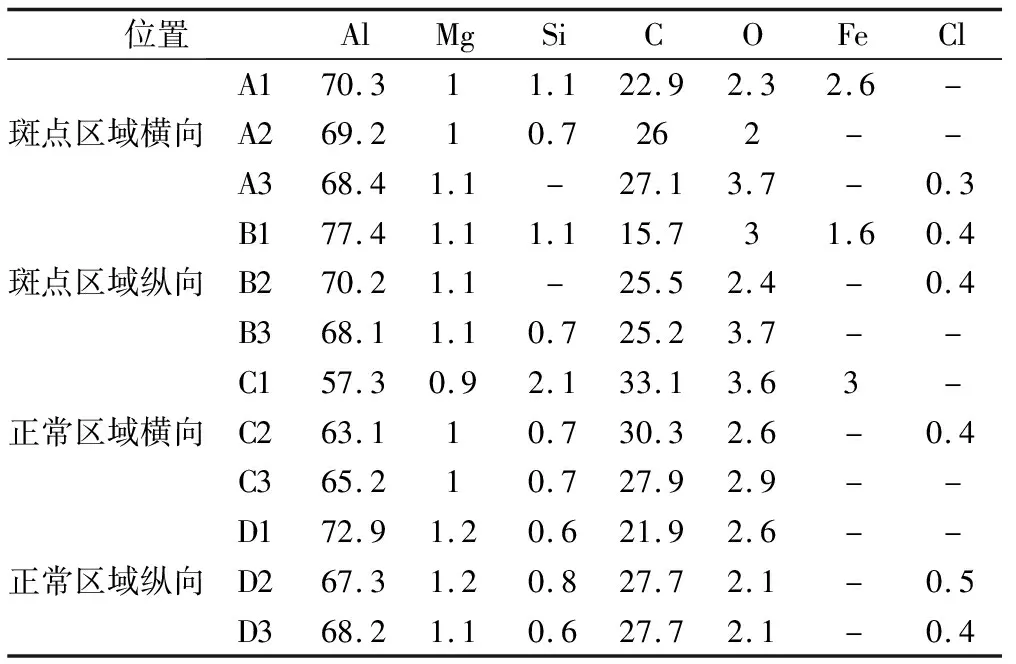

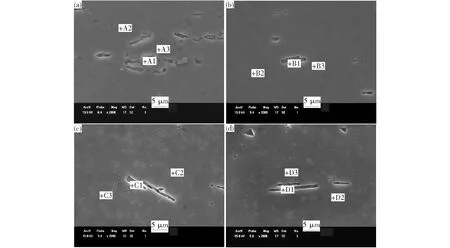

图4为不同区域SEM形貌图,斑点区域与正常区域均出现长条状的第二相,且斑点区域第二相尺寸较正常区域短,结合图4与表2可知,在斑点区域较大的针状组织主要含有Al、Mg、Si、Fe、C、O、Cl等元素;正常区域横向含有Al、Mg、Si、Fe、C、O等元素,纵向含有Al、Mg、Si、C、O等元素。说明在斑点区域形成粗大的Al-Fe-Si金属化合物的几率可能大于正常区域。同时,O、Cl元素可能是阳极氧化过程中形成的;C元素可能是制样过程中抛光液残留的。

表2 不同位置EDS能谱分析

(a)斑点区域横向;(b)斑点区域纵向;(c)正常区域横向;(d)正常区域纵向

(a)斑点区域横向;(b)斑点区域纵向;(c)正常区域横向;(d)正常区域纵向

(a)斑点区域横向;(b)斑点区域纵向;(c)正常区域横向;(d)正常区域纵向

(a)斑点区域横向;(b)斑点区域纵向;(c)正常区域横向;(d)正常区域纵向

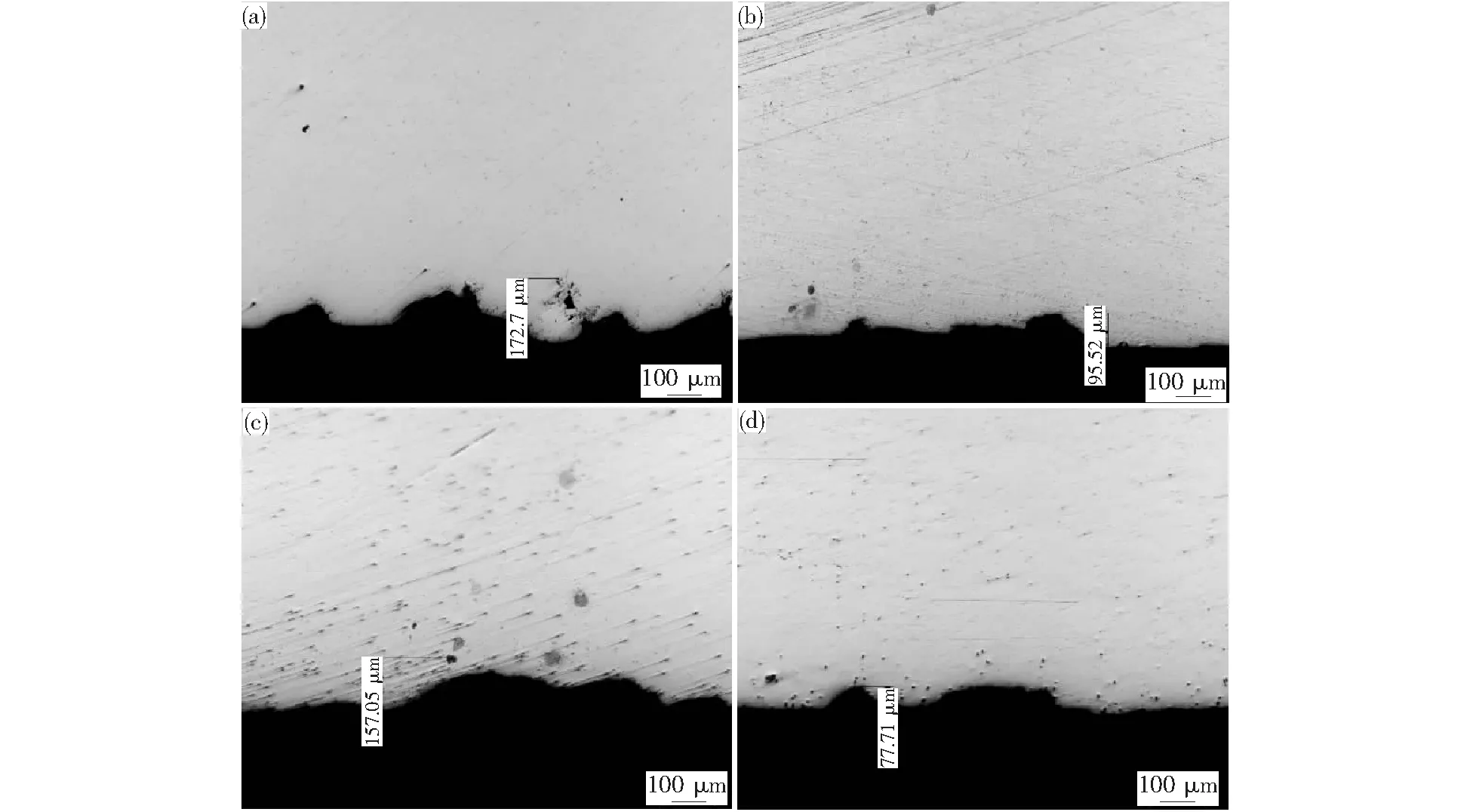

2.5 晶间腐蚀

图5为晶间腐蚀后的组织照片,斑点区域横向腐蚀深度为172.7 μm、纵向为95.52 μm;正常区域横向腐蚀深度为157.05 μm、纵向为77.71 μm,总体来说,斑点区域晶间腐蚀深度大于正常区域。

3 分析与讨论

针对表面氧化后出现两种现象,由成分检测未发现不均匀现象,因此进行微观组织观察,发现斑点区域第二相尺寸较正常区域小。同时对第二相进行EDS分析,斑点区域第二相主要含有Al、Mg、Si、Fe等元素,可能形成粗大的Al-Fe-Si金属化合物;正常区域第二相主要含有Al、Mg、Si等元素,部分含有Fe元素。同时发现斑点区域晶粒粒径大于正常区域,晶间腐蚀深度也高于正常区域。

产生两种现象的原因及预防措施如下:

1)斑点区域含Fe相较多,加快周围氧化速度;阳极氧化时,含Fe相被溶解而进入氧化膜中,使氧化膜的颜色变暗,出现局部暗斑[5-6];可通过减少难熔元素含量及难熔相的形成;保证铸棒的质量,提高熔炼温度,使难熔元素充分溶解。

2)在挤压过程中,增大摩擦力,而剧烈摩擦带来的大变形和高温也有利于晶粒长大[7];合理设计模具腔室结构,减少斑点区域挤压时的摩擦力。

4 结论

1)腐蚀斑点可能由游离的Al-Fe-Si相组成,在加工过程中,Al-Fe-Si相发生偏聚,导致点蚀的发生;挤压工艺不当,导致挤压过程中受力不均,部分出现晶粒长大现象。

2)晶粒大小不均,导致材料腐蚀性能出现差异,故无法满足氧化后表面均一性。

- 热处理技术与装备的其它文章

- 6061-T6铝合金挤压型材高温拉伸性能及模型预测

- 6063铝合金挤压型材缺陷分析