6063铝合金挤压型材缺陷分析

刘兆伟,孙 亮,董刘颖,李秋梅,王洪卓,周 龙

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6063铝合金是一种中等强度的可热处理强化合金,具有良好的耐蚀性和氧化性[1-5],同时还具备良好的可焊性和加工性能,目前被广泛的应用于建筑、幕墙、汽车等领域[6-8]。但由于6063铝合金生产难度较小,在生产过程中容易发生疏漏,出现一些异物缺陷,影响产品质量,降低企业的市场竞争力。

某6063铝合金矩形封闭型材挤出后,合金表面上出现沿挤压方向的撕裂状穿透性划伤,型材正面撕裂处末端存在黑褐色堆积物。随着挤压进行,划伤继续产生,但未穿透型材,在后端20 mm处,出现大小不等的黑褐色物质。本文通过对6063合金挤压后的宏观形貌、微观组织、微区成分以及显微硬度进行分析,探明6063铝合金型材出现撕裂型缺陷的原因。

1 试验方案

为了明确异物种类及形成原因,制定如下试验方案[9-11]:

1)形貌观测,利用体式显微镜和扫描电镜对黑褐色物质进行表面形貌观察。

2)硬度检测,利用显微硬度计分别对基体、褐色物质进行显微硬度测试。

3)组织观测,在垂直于挤压方向截取试样并磨抛,然后使用光学显微镜观察黑褐色物质组织。

4)成分分析,使用EDS对黑褐色物质表面及内部进行定性分析。

2 试验结果及分析

2.1 形貌观测

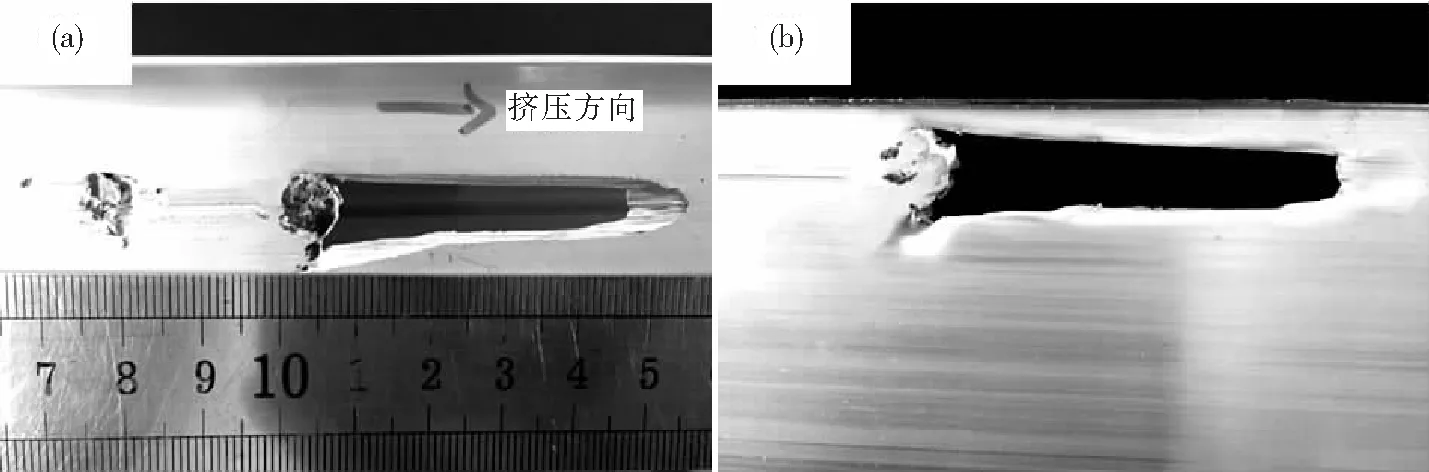

图1为6063铝合金型材撕裂状穿透性划伤的表面形貌图,从图中可以看出,沿挤压方向出现一条长约55 mm的划伤,型材正面撕裂处末端出现长约7 mm的黑褐色堆积物。在铝基体中出现不规则的黑褐色形状物质,可能是导致型材穿透性划伤的主要原因。

图2为6063铝合金型材撕裂处的断口宏观形貌。从图中可以看出,断口大部分呈撕裂形貌,在基体与褐色物质间存在缝隙(见图2(a)),这说明缺陷物质与基体结合力较弱。将图2(a)方框区域局部放大至50×,可以看出裂缝更为明显,在褐色物质心部还发现黄色物质。

(a)型材外表面;(b)型材内表面

(a)宏观形貌;(b)局部放大形貌

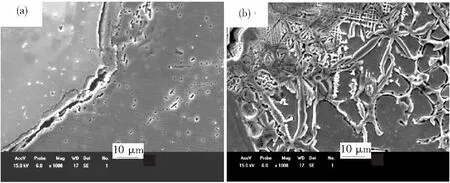

图3为6063铝合金缺陷处的SEM形貌,从图中可以看出,断口较为平整,宏观变形不明显且无明显韧窝(见图3(a))。还可见断口处存在亮色或亮灰色物质,该物质与基体相接处存在明显裂缝(见图3(b)),说明该物质与基体结合力弱。图3(c)为缺陷附近正常基体近型材外表面的断口,有明显变形痕迹,为韧性断口。图3(d)为缺陷附近正常基体近型材内表面的断口,呈撕裂状,呈明显的塑性变形。由此可知,一般铝基部位为韧性或塑性变形区,且缺陷与基体处有小裂缝存在,与基体结合较弱[12-14]。

2.2 硬度检测

铝基体及褐色物质的显微硬度结果,见表1,从表中可以看出,褐色夹杂物质硬度明显高于铝基体。

(a)宏观形貌;(b)局部放大形貌;(c)近缺陷处外表面形貌;(d)近缺陷处内表面形貌

表1 褐色物质及基体显微硬度(HV)

2.3 组织观测

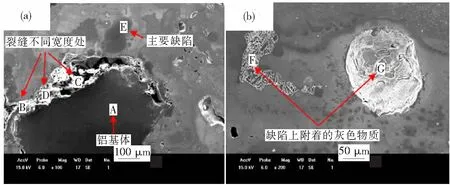

图4位基体缺陷的SEM形貌图。从图中可以看出,褐色缺陷物质由大小不一的多个分散块状物组成,块状物形状不规则且有棱角,与基体边界清晰,有明显的分界线或微裂纹。块状物与基体颜色有明显差别,呈灰色或亮灰色。此外,块状物在挤压方向未发生破碎,说明块状物较硬。从形貌上分析,该块状物具有化合物或金属夹杂的特征。但若为化合物,则或多或少会沿挤压方向发生破碎,而本缺陷挤压后完整存在,说明挤压过程无法使其变形,这说明块状物是金属夹杂的可能性更大[15]。

(a)宏观形貌;(b)局部放大形貌

图5为缺陷与铝基体交接缝隙形貌。从图中可以看出,缺陷与铝基体交接处可见连续裂纹或缝隙(见图5(a)),其长度大约10 μm,破坏了铝基体的连续性,说明缺陷与铝基体结合力较差。

综上分析,块状缺陷为质地较硬的金属夹杂,且与铝基体间存在微小空隙或裂纹,破坏了基体的连续性。该块状物在挤压过程中并未参与变形,可能是熔铸过程外来高熔点硬质金属未被熔化,或挤压出模前掉入的硬质金属。

2.4 EDS分析

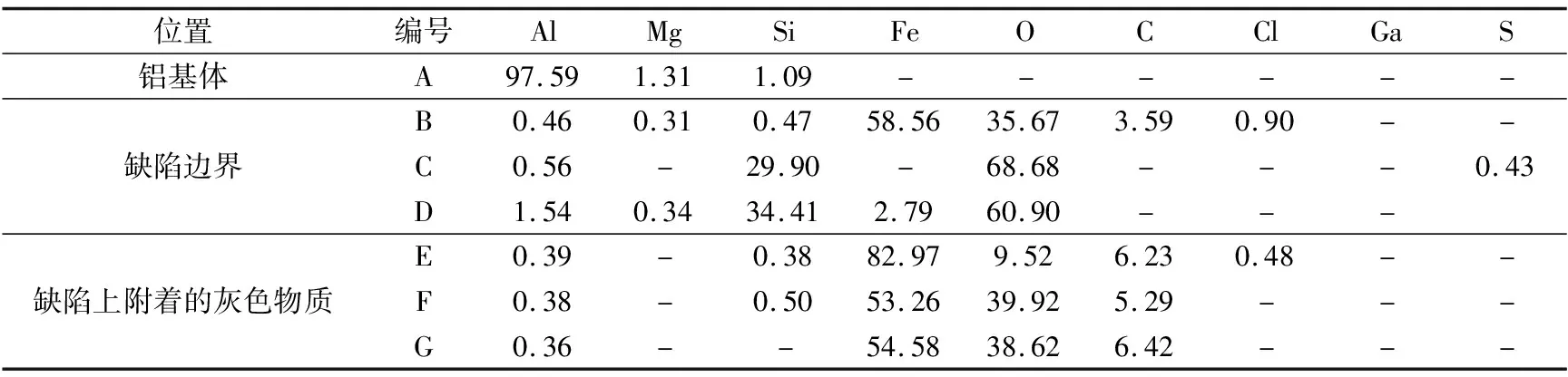

图6为试样垂直于挤压方向的EDS图,能谱结果见表2。从图6和表2可知,铝基体(A)主要有Al、Mg、Si等元素组成,基体与缺陷的裂缝处(B)主要是Fe、O、C等元素组成。裂缝较宽的位置(C、D)有部分Si存在,可能为灰尘类物质[16]。宏观上呈褐色的块状缺陷(E)主要元素是Fe,存在微量O,可能为金属铁。附着在块状缺陷上的灰色物质(F、G),组成元素为Fe、O,可能为Fe的氧化物。由此可知,褐色缺陷主要为金属Fe,在其边缘处或表面位置有些微氧化痕迹。

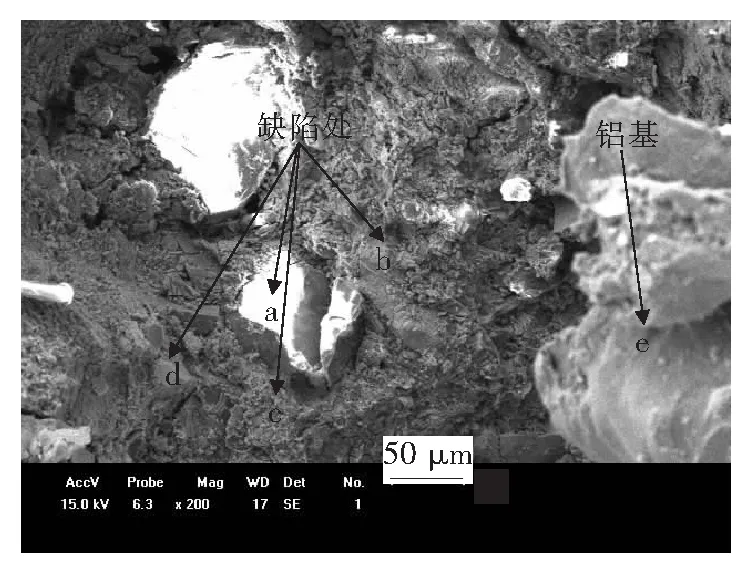

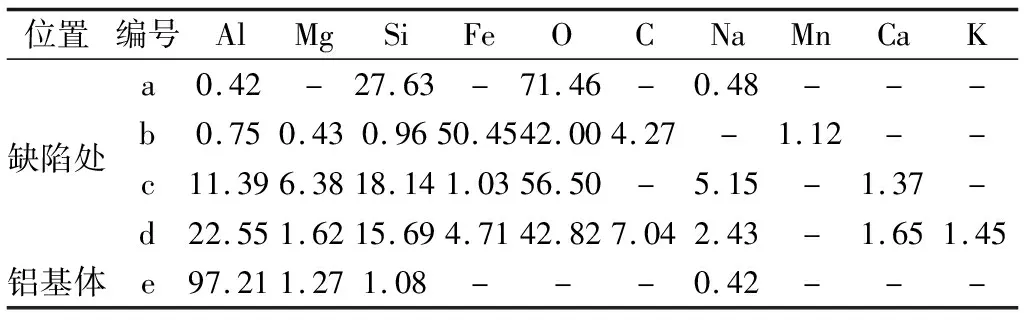

图7为试样撕裂出能谱形貌图,缺陷和铝基体能谱分析结果,见表3。从表中可以看出,撕裂处试样成分与抛光后试样基本一致,但由于撕裂处试样受到一定程度的氧化污染,因此Si、O含量稍高。

2.5 工艺溯源

针对上述分析,将型材整个生产工艺过程进行溯源排查:1)熔铸过程。投料过程无异常,铸造过程中有疑似铁丝物质落入铝液中。2)挤压过程。挤压筒表面未发现划伤,挤压模具工作带出现划伤。

由此分析,缺陷是由于熔铸过程引入的金属夹杂物所造成的。

(a)宏观形貌;(b)局部放大形貌

(a)裂纹处形貌;(b)附着物处形貌

表2 垂直于挤压方向的缺陷试样EDS结果(质量分数,%)

图7 撕裂处EDS测试位置

表3 撕裂处EDS结果(质量分数,%)

3 结论

1)该挤压制品撕裂型划伤是由褐色异物引起的,该异物与基体边界清晰,与基体间存在空隙或裂纹,破坏了基体的连续性。

2)该褐色物质为有棱角的不规则块状晶体,为含Fe硬质物,可能是熔铸过程带入的金属夹杂。

3)在实际生产中,应加大过程监控力度,避免异物流入制品中,造成制品不合格或设备损伤。

——时政文本视域下的翻译能力调查

- 热处理技术与装备的其它文章

- 6061-T6铝合金挤压型材高温拉伸性能及模型预测

- 6060铝合金表面氧化缺陷分析