半挂汽车列车横向稳定性试验与仿真分析

卓凯敏 危大波

中汽研汽车检验中心(武汉)有限公司 湖北武汉 430050

1 前言

半挂汽车列车主要承担长距离及大宗货物的运输,其整车性能稳定性与行驶安全性与驾驶员、货物、车辆以及其他道路参与者的安全密切相关。根据美国交通部联邦汽车运输管理处在2016年的统计报告[1],重卡交通事故死亡人数占所有交通事故死亡人数的10%,其中半挂列车占比高达61%。

对于半挂汽车列车而言,研究列车的横向稳定性对整车性能的匹配和优化具有重要意义,还能够提高道路交通安全。本文首先对基于横摆的五自由度模型进行数值分析,然后对半挂汽车列车的单变道试验方法和试验设备进行了简单阐述,并对典型的三轴半挂汽车列车试验数据进行了处理和分析。为了更加深刻地理解汽车列车的横向稳定性,最后通过TruckSim软件对半挂汽车列车的横向稳定性进行仿真与分析,分析影响车辆侧向加速度后部放大系数的因素,分析结果对提高整车性能分析与匹配效率有重大作用。

2 半挂汽车列车模型

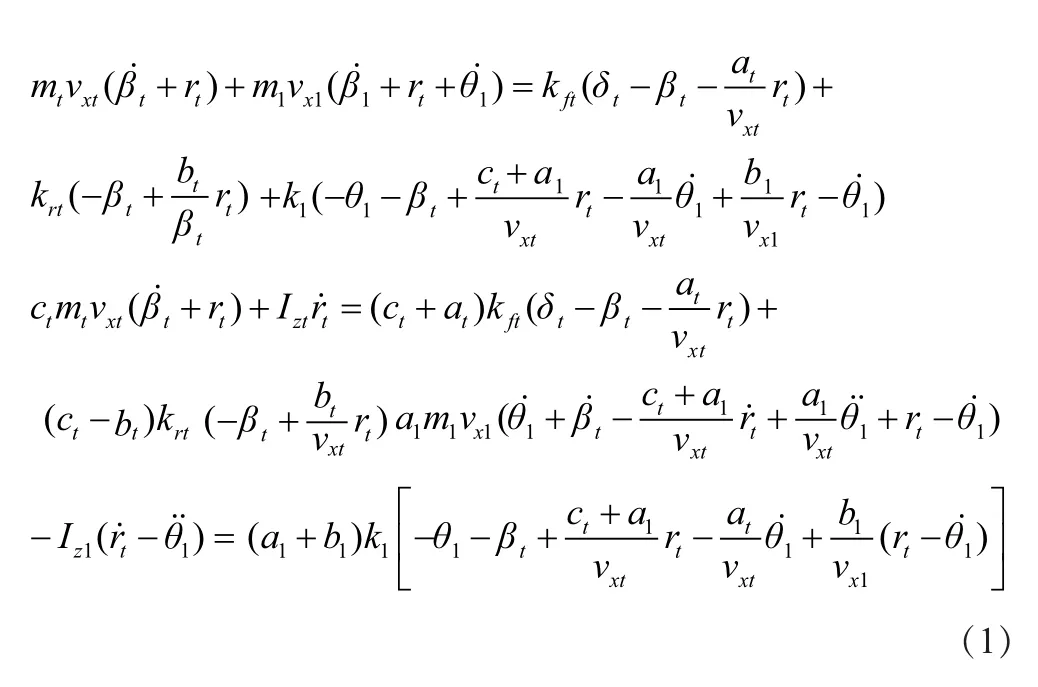

2.1 半挂汽车列车运动方程

常见半挂汽车列车模型一般基于一些假设条件:忽略悬架及转向系统对轮胎转角的影响;列车的侧向加速度小于0.2g;列车轮胎的侧偏特性处于线性范围等[2]。

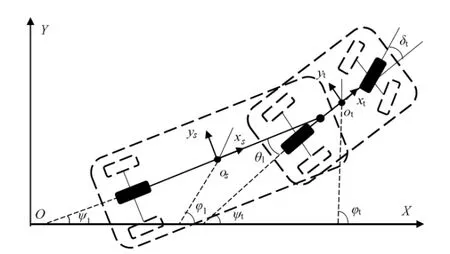

如图1所示, X OY 为 大地坐标系, xtotyt为以牵引车质心建立的坐标系, xsosys为以半挂车质心建立的坐标系,由此根据运动学和动力学关系建立下列方程:

图1 半挂汽车列车建模坐标系

2.2 运动方程求解

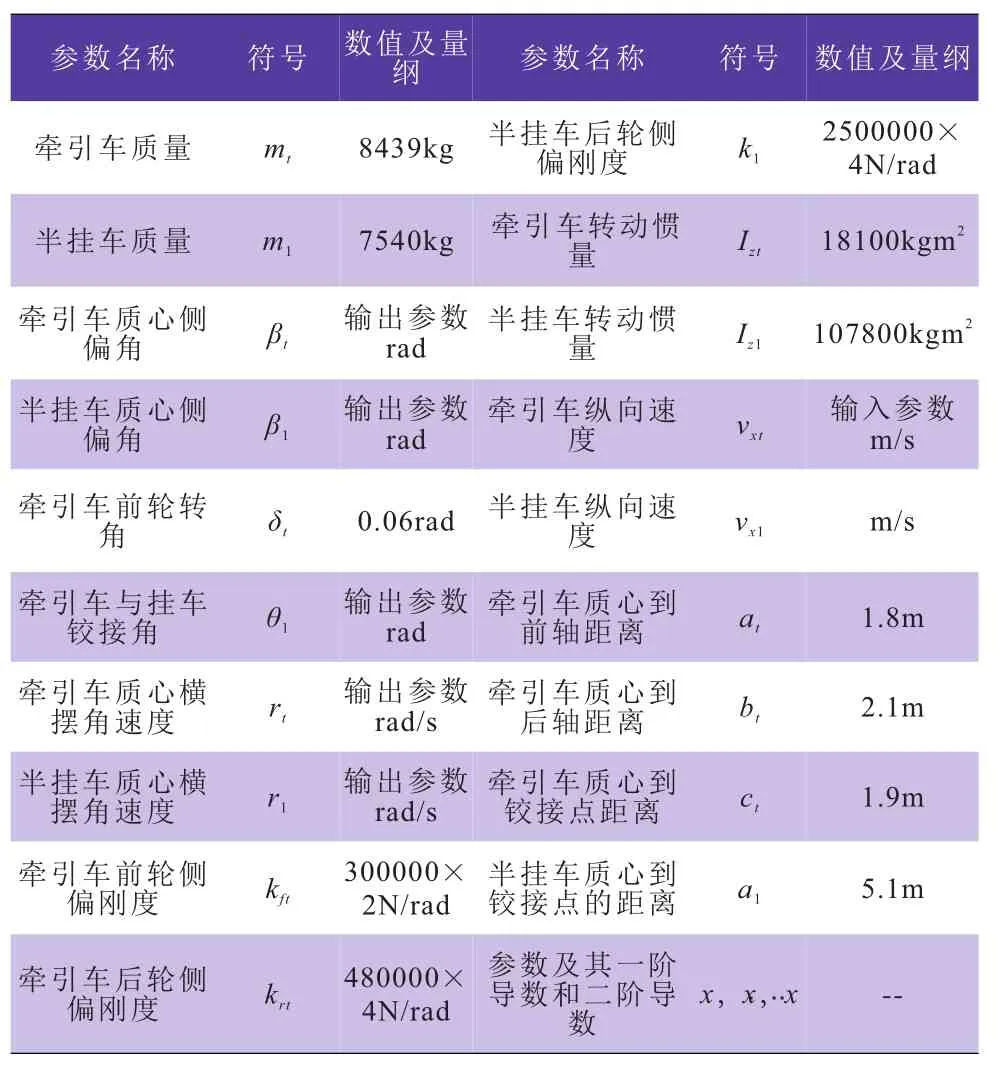

首先对方程(1)进行整理,转写成矩阵形式,通过状态空间对其进行求解。模型中的参数及含义如表1所示。

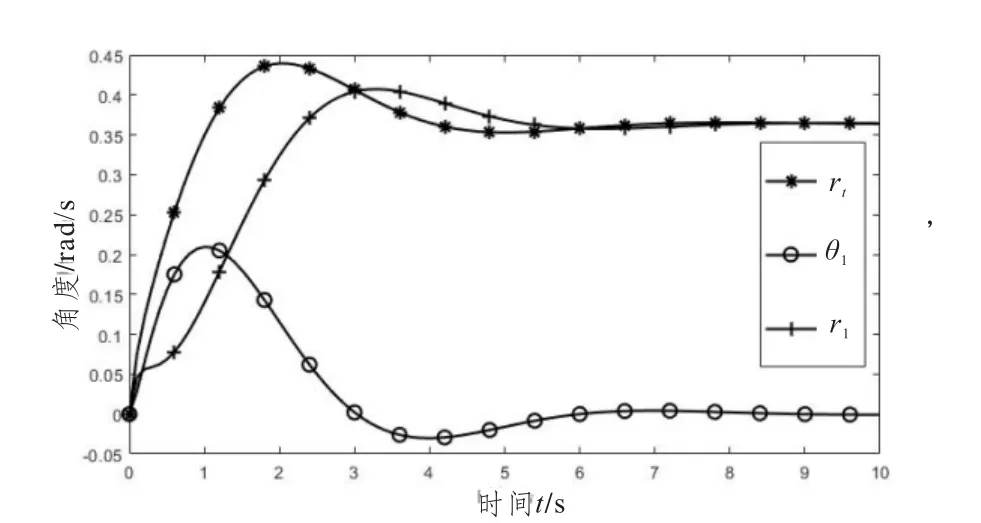

根据表1中的参数值编写相应的计算机程序,并对前轮转角进行角阶跃输入,仿真结果如图2、3所示。如图2所示,在牵引车前轮转角阶跃输入下,约4 s后牵引车质心侧偏角能够达到稳态值0.04 rad;半挂车质心侧偏角达到峰值0.25 rad之后,逐渐减小,在6 s后达到稳态值0.22 rad;铰接角在4 s后达到稳态值0.32 rad,较半挂车质心侧偏角的稳态值大。如图3所示,牵引车横摆角速度在6 s时达到稳态值0.38 rad/s,同时半挂车横摆角速度也达到稳态值并且与牵引车横摆角速度相等;铰接角速度在1 s时达到峰值,随后减小,最终保持在0附近,此时车辆的运动状态可近似为等速圆周运动。

表1 半挂汽车列车模型参数表

图2 牵引车与半挂车的质心侧偏角及铰接角

3 半挂汽车列车横向稳定性测试与分析

3.1 试验内容简介

图3 牵引车与半挂车的横摆角速度及铰接角

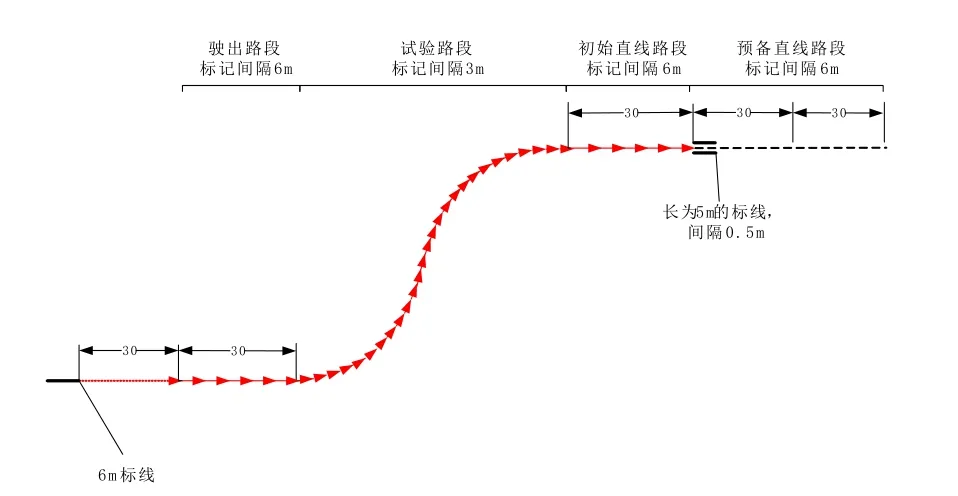

根据JT/T 1178.2-2019 《营运货车安全技术条件第2部分:牵引车辆与挂车》、GB/T 25979-2010 《道路车辆 重型商用汽车列车和铰接客车横向稳定性试验方法》标准中所规定的试验要求,采用伪随机输入、单车道变换以及脉冲输入三种道路试验作为评判汽车列车横向稳定性的主要工况。考虑到场地要求和试验安全,采用单变道试验作为主要试验工况。GB/T 25979-2010中对单车道变化的方法有两种:单一正弦转角输入和单一正弦侧向加速度输入。由于侧向加速度输入会导致列车行驶轨迹与理想运动轨迹偏差较大,尤其是在频率较大的情况下,故采用单一正弦转角输入来完成单变道试验[3]。单变道试验路线图如图4所示。

图4 单变道试验路线图(侧向加速度正弦输入)

首先以预定的转向盘转角增值,对试验车辆施加一个完整的转向盘转角正弦输入,然后保持转向盘在中间位置5 s。为了试验结果的准确性和重复性,最好使用转向机器人。试验至少包含3次不同的频率(正弦输入),最大间隔不超过0.1 Hz。在任一频率和车速的组合下,至少进行三组有效试验,左转及右转都需进行。

3.2 测试设备及车辆条件

目前半挂汽车列车横向稳定性测试所需设备主要有:奇石乐MSW传感器和方向盘适配器:用于非接触式测量转向力矩、转向角和转角速度;牛津 RT30002套;德威创数据采集系统,采集方向盘转角、力矩以及陀螺仪的整车运动状态参数(横摆角速度、侧向加速度、车速、车身侧倾角等)。

测试车辆为栏板半挂汽车列车,满载状态(包括驾驶员、检测人员、试验设备以及防侧翻支架)。测试场地为直线性能道路。试验设备及测试车辆状态如图5所示。

图5 半挂汽车列车测试设备及测试车辆

3.3 测试结果及分析

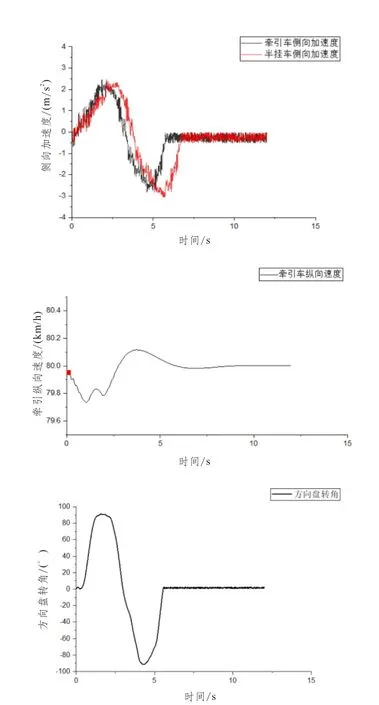

根据GB/T 25979-2010的标准要求,单变道试验进行过程中需要对转向盘转角、牵引车及半挂车纵向速度以及侧向加速度进行采集,采集到的原始数据如图6所示。

图6 单变道试验车辆运动状态参数

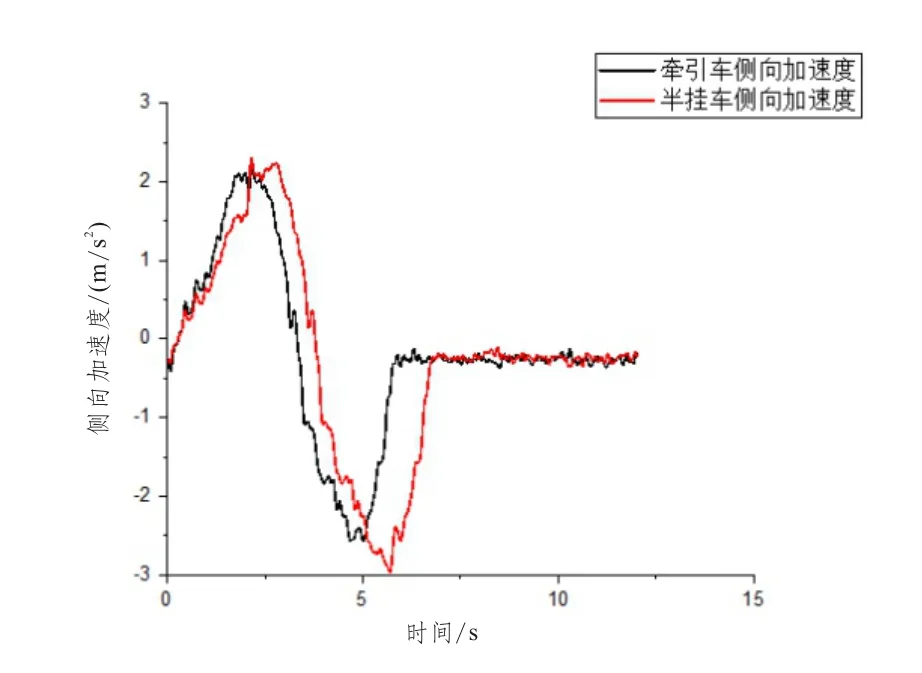

通过数据需要对侧向加速度进行滤波处理,使用巴特沃斯低通滤波器对其进行低通滤波,滤波器的具体参数设置根据实际情况进行。然后确定牵引车和半挂车侧向加速度峰值,计算其侧向加速度后部放大系数是否小于或等于1.5的要求。侧向加速度拟合曲线图如图7所示。

图7 单变道试验滤波后的半挂汽车列车侧向加速度

如图7所示,半挂车侧向加速度峰值为2.93 m/s2,牵引车侧向加速度峰值为2.55 m/s2,通过公式:

可知,该半挂汽车列车横向稳定性符合JT/T 1178.2-2019 4.7条款的要求。

由于半挂汽车列车的单变道试验准备、试验控制比较复杂,对试验人员、仪器和场地的要求较高。为了提高试验的效率、准确性和安全性,使用整车仿真对半挂汽车列车的单变道试验进行分析和探讨。

4 半挂汽车列车整车仿真与分析

4.1 建模简介

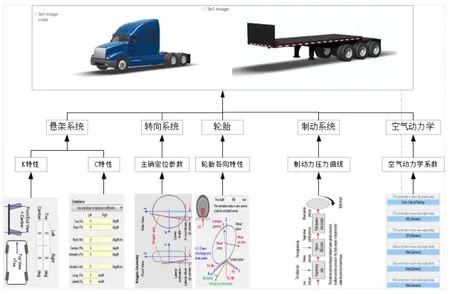

整车模型采用专业车辆动力学软件TruckSim建立。TruckSim软件主要针对卡车、客车以及挂车等类型的车辆,是一款面向总成特性的参数化车辆动力学仿真软件。建模过程中忽略车辆系统的具体结构,以车辆各部件的试验数据或仿真数据为基础,建立与与实际车辆匹配程度较高的整车动力学模型。

4.2 整车模型的建立

图8 TruckSim整车动力学建模流程简介

半挂汽车列车TruckSim整车模型主要由牵引车和半挂车模型组成,如图8所示。主要子系统包括:整车质量系统、悬架及转向系统、轮胎系统等。各个系统的输入参数通过试验或者仿真来获取,例如,悬架系统建模时,不需要考虑悬架系统的具体结构,只需要考虑悬架的运动学和弹性运动学特性(KC)和减震器特性。这些特性曲线和参数通常能够通过大量的试验(KC试验)测得,也可以通过ADAMS等面向结构的动力学软件建立仿真模型,然后进行仿真试验获得。

4.2.1 车体结构和质量系统

整车结构质量参数主要通过设计部门提供和基于具体结构的仿真模型获取,关键参数如表2所示。

表2 整体结构质量参数表

需要特别指出的是,半挂车的簧载质心高度为h=1 936 mm,挂车的簧上质量为m=5 500kg,满载质量为M=33 500 kg,货物质心高度为H=2 300 mm,因此满载半挂车簧上总质量为39 000 kg,质心高度Hsemitrailer为:

4.2.2 悬架和转向系统

悬架系统主要通过定义悬架的弹性运动学和运动学特性参数来完成,简称KC特性。K特性描述的是悬架在车轮跳动的情况下,车轮定位参数随车轮位移量变化规律,C特性则是指悬架在车轮受力情况下,定位参数的变化规律。

通过KC试验得到悬架输入的主要特性参数,主要包括侧倾转向系数、轮心侧向位移、抗点头角/轮心跳动量、纵向力前束变化、侧向力转向变化、纵向力外倾变化等参数。前悬架纵向力前束变化曲线如图9所示。

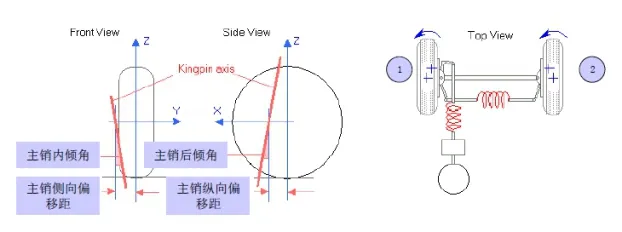

转向系统主要通过输入主销定位参数和转向系统的弹性运动学特性参数来完成建模。主销定位参数示意图如图10所示。

图9 前悬架纵向力前束变化曲线

图10 主销几何参数示意图

轮胎系统主要采用实时仿真性能较强的STI轮胎模型进行建模,制动系统通过制动踏板的动力学模型、ABS控制器模型以及气压制动模型来搭建,传动系统通过输入发动机的特性参数以及变速器的特性参数来完成。

4.3 单变道工况下横向稳定性分析

为了更加深刻地理解半挂汽车列车横向稳定性的机理,选取半挂汽车列车的主要结构参数,分析不同结构参数对汽车列车稳定性的影响,主要包括鞍座位置、半挂车轮距、半挂车质心高度以及半挂车悬架刚度等。

4.3.1 鞍座位置

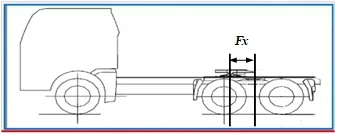

铰接鞍座是半挂汽车列车的重要组成部分,通过鞍座将主车和挂车机械连接起来,传递两者之间的力,并通过鞍座完成挂车的转向功能。鞍座位置的改变会引起半挂汽车列车在各轴的轴荷分配,影响轮胎接地的各向力,影响列车的行驶稳定性。

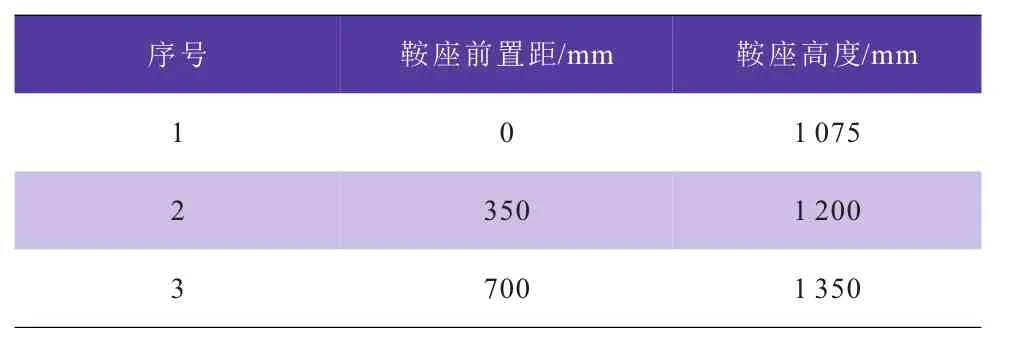

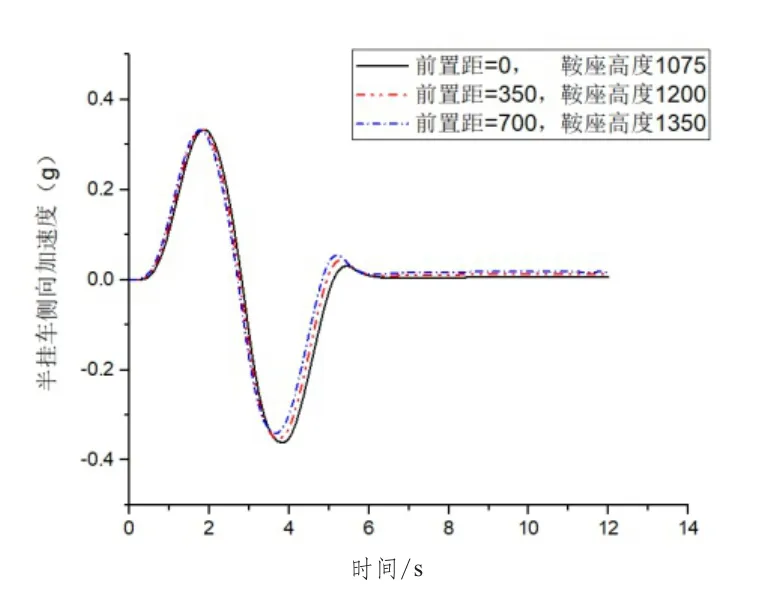

鞍座的位置参数主要包括鞍座前置距 Fx和鞍座高度H,鞍座前置距即鞍座铰接点与牵引车后二轴组中点的纵向距离。模型中的第二轴与第三轴之间的距离为1 270 mm,第二轴与转向轴的距离为5 000 mm。在仿真过程中选取以下几种典型的鞍座前置距和鞍座高度进行试验,

图11 鞍座前置距

表3 典型的鞍座位置参数

仿真工况按照单一正弦转角输入,车速保持80 km/h,在4 s内完成幅值为90°的正弦输入,将牵引车与半挂车的侧向加速度作为输出参数,在不同的鞍座前置距和鞍座高度下,半挂车的侧向加速度曲线如图12所示。

图12 半挂车侧向加速度曲线(鞍座位置)

仿真结果显示,在单变道试验中,不同鞍座前置距对侧向加速度的峰值影响比较明显。前置距的增加会导致牵引车轴距减小,导致变道过程中容易出现侧倾失稳的现象。虽然从图中可以看出,前置距增大时,侧向加速度的峰值较前置距为0时要小,但是在整个试验过程中,前置距大的试验组侧向加速度会出现较大的波动。同时,增加鞍座高度相当于增加了挂车的质心高度。因此,在保证半挂汽车列车轴荷分配和相关通过性的基础上,要尽量减小前置距和鞍座高度。

4.3.2 半挂车的质心高度

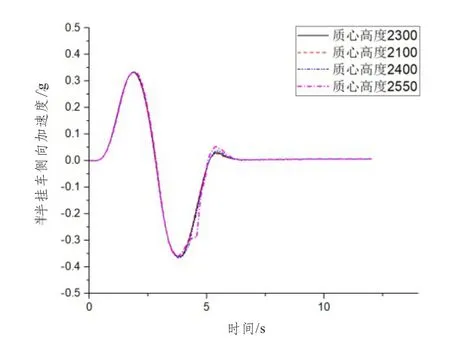

虽然半挂车的质心高度很难通过试验和测量直接获取,但是却直接影响着半挂汽车列车,尤其是满载状态下的列车行驶稳定性。为了分析质心高度对满载半挂汽车列车横向稳定性的影响,选取4组满载半挂汽车质心高度:2.1 m、2.3 m、2.4 m、2.55 m。图13为单变道试验的半挂车侧向加速度曲线。

图13 半挂车侧向加速度曲线(质心高度)

从仿真结果可以看出,车速确定的情况下,质心高度从2.1 m变化到2.4 m时,半挂车侧向加速度的变化趋势和峰值都基本吻合。但当质心高度增加到2.55 m时,在转角输入到0.75个周期之后,半挂车的侧向加速度能够明显地看出出现了振荡,在转角输入一个周期完成后达到的侧向加速度也最大。由此可知,增加半挂车的质心高度,会增加半挂汽车列车出现侧翻的危险。因此不管在试验还是运输货物的过程中,尽量做到降低质心高度。

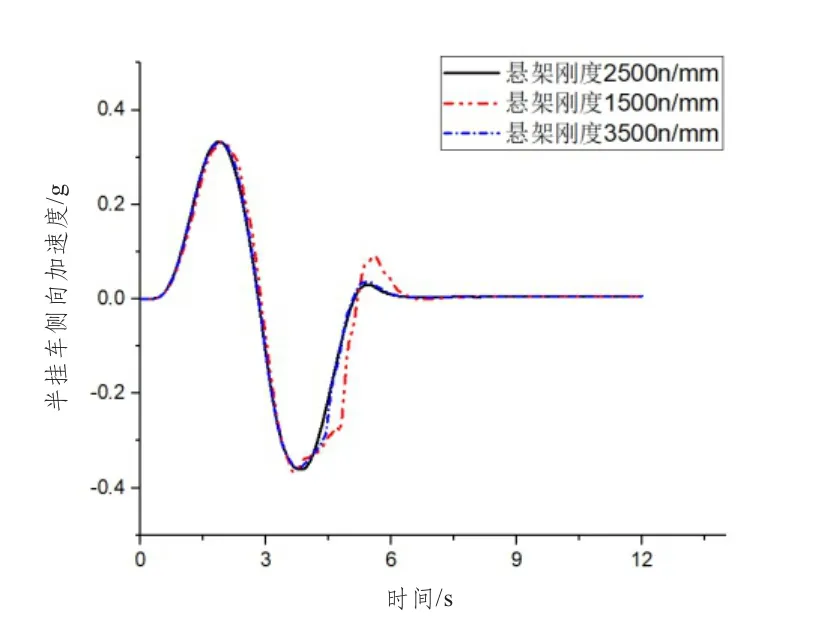

4.3.3 悬架刚度

悬架刚度作为悬架系统设计的重要参数,是影响整车行驶性能的重要参数。选取3种不同的悬架刚度进行单变道试验,半挂车的侧向加速度曲线如图14所示。

图14 半挂车侧向加速度(悬架刚度)

从仿真结果可看出,悬架刚度越大,侧向加速度的响应越平稳,半挂汽车列车的横向稳定性更好。当悬架刚度为1 500 N/mm时,半挂车的侧向加速度较之前的两组数据波动较大,在变道完成之后还会有约0.1g的侧向加速度。但是悬架刚度同时影响这汽车列车的行驶平顺性,图中可以看出悬架3 500 N/mm时的侧向加速度响应曲线与2 500 N/mm基本重合,因此,具体设计时要对汽车列车的各个性能进行匹配,选取合适的悬架刚度。

5 结语

经过半挂汽车列车的单变道试验和仿真分析,对现场试验提出以下几点建议:

1.在保证轴荷分配的情况下,半挂车装载时尽可能降低整车质心高度,降低鞍座前置距和鞍座高度;

2.牵引车陀螺仪的安装尽可能选择车身部件刚性的位置,同时贴近牵引车的整车质心位置,最好不要安装在驾驶室后排座椅上,由于其刚性不足会导致采集的数据出现较大波动;

3.防侧翻支架必须安装牢固且不能过多影响半挂车的轴荷分配;

4.试验场地允许的情况下,单一正弦转角输入的周期可适当增加,不同的正弦频率和幅值会直接影响横向稳定性试验的危险性。