浅谈驮背运输半挂车车架结构设计要点

周炯1 张超德1 江明星1 林武2

1.中车眉山车辆有限公司 四川眉山 620032

2.眉山物流装备有限公司 四川眉山 620032

1 前言

驮背运输是甩挂运输的基本原理应用于集装箱或挂车的换载作业形式,是一种公路和铁路联合的运输方式,能够实现门对门运输,加速车辆周转,扩大货物单元,节约装卸或换载作业时间,提高作业效率。

挂车驮背运输通常采用挂车直接开入(滚装)或由吊装设备将挂车整体吊入(吊装)铁路驮背运输车的方式。与挂车纯公路运输相比,挂车驮背运输具有安全、准时、大运量、全天候、节能、环保等优势[1]。

2016年国内铁路货车企业研制了STX1、STX2驮背运输车[2]。该型驮背运输车通过自身机构即可旋转升降,合适的公路货车可自行上下铁路车辆实现装卸,如图1所示。

图1 滚装式驮背运输车

同年,国内铁路货车企业又研制了STX3、STX4驮背运输车。该型驮背运输车采用凹底架结构,可装运吊装式半挂车和集装箱,如图2所示。

图2 吊装式驮背运输车

为适应上述各型驮背运输车使用需要,开展适应滚装和吊装驮背运输的新型半挂车车架关键结构技术研究,笔者提出适用于国内即有铁路驮背运输车的驮背运输半挂车车架结构设计要点,对设计出一款符合国内即有各型铁路驮背运输车使用要求的驮背运输半挂车具有重要的意义。

2 驮背运输半挂车车架主要结构简介

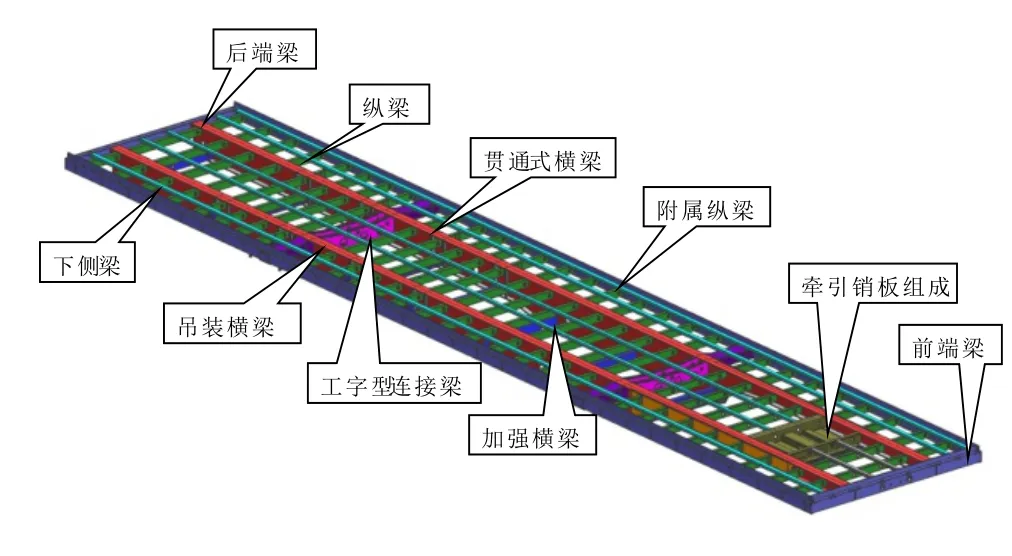

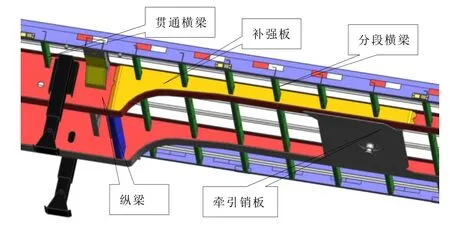

驮背运输半挂车车架为全钢焊接结构,主要型钢、板材均采用T700高强度钢。车架主要由纵梁、下侧梁、贯通式横梁、前端梁、后端梁、牵引销板组成、吊装横梁、吊装连接连梁、附属纵梁及加强横梁等组成,如图3所示。该车架结构适当调整后适用于承载驮背运输半挂车。

图3 驮背运输半挂车底架三维主要结构模型

3 驮背运输半挂车车架结构设计要点

3.1 主要标准符合要点

驮背运输半挂车车架的长、宽、载重等参数及安全性能均符合GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》、GB 7258-2017《机动车运行安全技术条件》及GB/T 23336-2009《半挂车通用技术条件》等标准的规定。驮背运输半挂车在铁路驮背运输模式时放置在铁路驮背运输车上仅被当作货物进行运输,无铁路货运列车纵向力和垂向力作用,自身结构强度不必按照TB/T 3550.2-2019《机车车辆强度设计及试验鉴定规范 车体 第2部分:货车车体》的要求进行校核。

3.2 吊装设计要点

a.车架吊装位置的设计尺寸应符合多式联运正面吊使用要求,该正面吊实物如图4所示。

图4 正面吊实物图

客户提供的多式联运正面吊吊臂纵向中心间距有5 735 mm、10 338 mm、11 867 mm三种距离可选,吊臂横向打开间距为3 637 mm,抱紧时最小间距为1 950 mm,如图5所示。半挂车相关标准规定其总长不超13 750 mm、宽度不超2 550 mm(冷藏厢式半挂车不超2 600 mm),因此,车架上的两对起吊横梁纵向间距选取5 735 mm较为合适,车架宽度选取在2 500~2 550 mm(冷藏厢式半挂车在2 550~2 600 mm)之间较为合适。

图5 正面吊吊臂工作范围示意图

b.为保证吊装平稳,车架吊装位置尽量选在满载车辆质心所在垂面两侧的对称位置,由于半挂车前后端为非对称结构,因此半挂车车辆中心和重车质心一般不会在同一个垂面。可采用三维建模法测算出车辆质心位置,根据车辆质心位置确定吊装横梁位置,如图6所示。

图6 吊装位置与质心垂面位置示意图

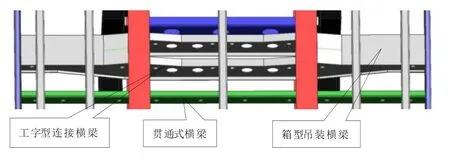

c.车架上的普通横梁结构无法满足吊装重车要求,须在车架的两大梁和两侧梁之间设置箱型吊装横梁作为吊装位置,两箱型横梁之间用两个工字型横梁连接,如图7所示。

图7 吊装横梁处俯视三维模型图

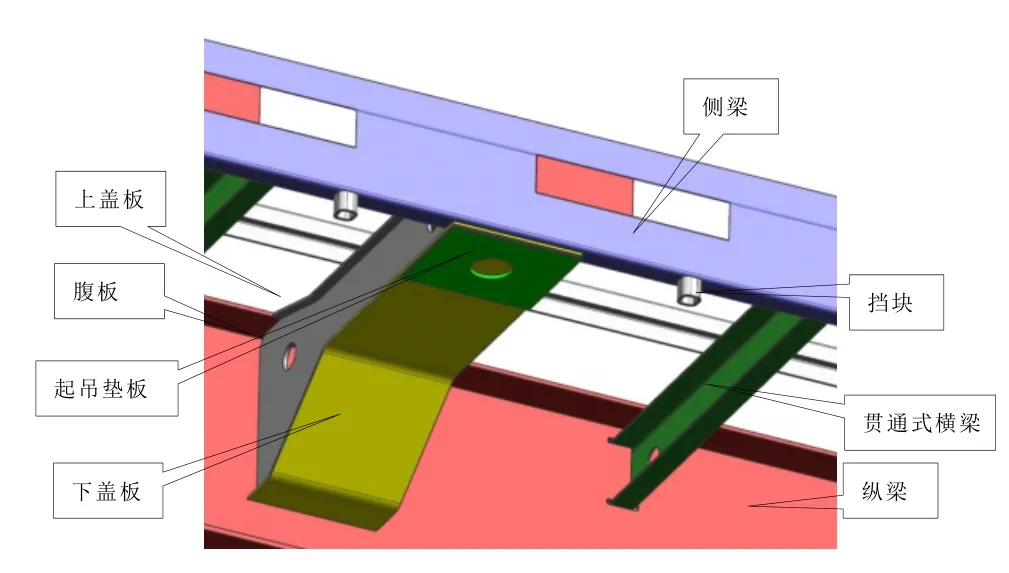

该箱型吊装横梁上盖板为一段折弯钢板,下盖板为两段折弯钢板,腹板为变截面钢板,在下盖板外端下方焊接有起吊垫板,起吊垫板两侧的侧梁上焊接有挡块,用于限制正面吊吊臂的位置,吊装横梁与纵梁、侧梁采用焊接方式连接,如图8所示。

图8 吊装横梁处仰视三维模型图

3.3 接口设计要点

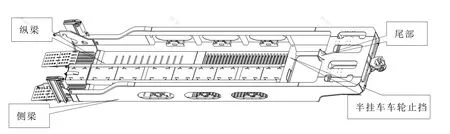

a.车架后防护须采用可翻转结构,避免与铁路驮背运输车底架(如图9所示)尾部干涉;

图9 滚装式驮背运输车底架三维图

b.车辆长度为13 750 mm时,半挂车后悬不得小于2 100 mm,避免与铁路驮背运输车底架尾部发生干涉;当半挂车长度缩短时,后悬可以适当调整;

c.车架吊装位置和铁路驮背运输车之间的垂向距离不小于150 mm,避免装上铁路驮背运输车后吊具与铁路驮背运输车侧梁发生干涉,吊臂下方的吊板无法取出;

d.半挂车除车轮、支承装置、侧防护、后防护外,重载的半挂车车架及其安装的其他走行部件和制动部件最低点到半挂车轮胎底部最小垂向距离不能低于220 mm,避免与铁路驮背运输车底部突起的纵梁干涉;

e.车架牵引销距支承装置纵向水平间距应大于2 500 mm,避免支承装置与吊装式铁路驮背运输车(如图10所示)前部平台干涉(部分铁路驮背运输车的鞍座不可以纵向平移);

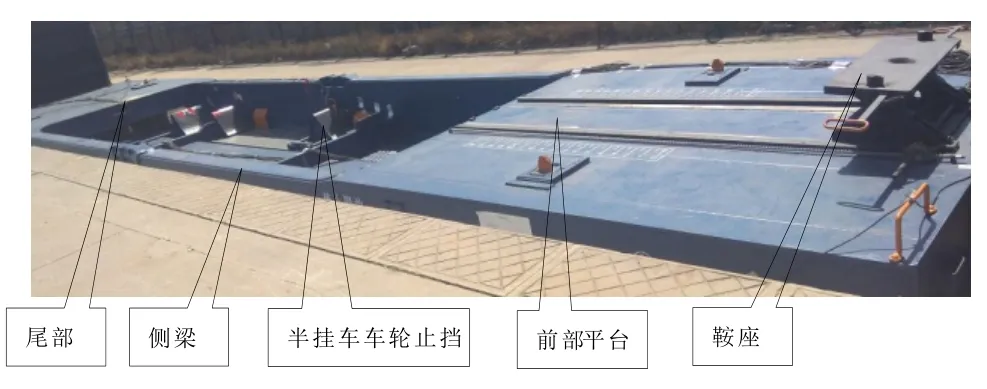

图10 吊装式驮背运输车实物照片

f.车架宽度不大于2 600 mm,避免半挂车车架与铁路驮背运输车侧梁发生干涉。

3.4 使用要点

车辆不仅能在公路上正常行驶,还能采用吊装方式将均匀满载的半挂车装入驮背运输车,吊起状态至少保持5 min,且不能造成车体任何永久变形或损坏。

3.5 结构特点

该车架结构与既有通用半挂车车架结构相比,主要特点如下:

a.增设了吊装横梁和吊装连接梁实现整车吊装功能;

b.优化车架纵梁鹅颈段结构,采用贯通横梁和分段横梁组合排布方式,增大车架弯曲刚度。纵梁鹅颈段外侧增加随形补强板,该补强板从牵引销板前端起,到起吊横梁附近停止。如图11所示。

图11 车架纵梁鹅颈段三维结构模型

4 仿真分析

驮背运输半挂车车架钢结构为三维空间结构,为准确地预测其在各载荷工况作用下应力分布,本次计算采用有限元法,委托高校应用有限元分析软件ANSYS对其进行结构静强度分析。

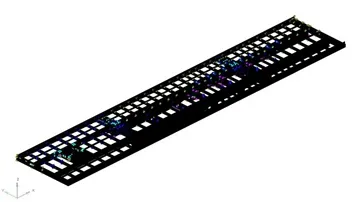

4.1 有限元分析模型

驮背运输半挂车车架有限元模型除部分区域为厚板或铸造件外,其余区域为钢板整体焊接结构,故采用4节点壳单元Shell181对主结构进行离散,而牵引销采用20节点实体单元Solid95进行离散。离散时尽可能采用四边形或六面体单元,个别过渡区域采用了三角形或四面体单元。驮背运输半挂车车架有限元离散模型如图12所示。

图12 驮背运输半挂车车架有限元模型图

4.2 载荷和约束

4.2.1 载荷分类

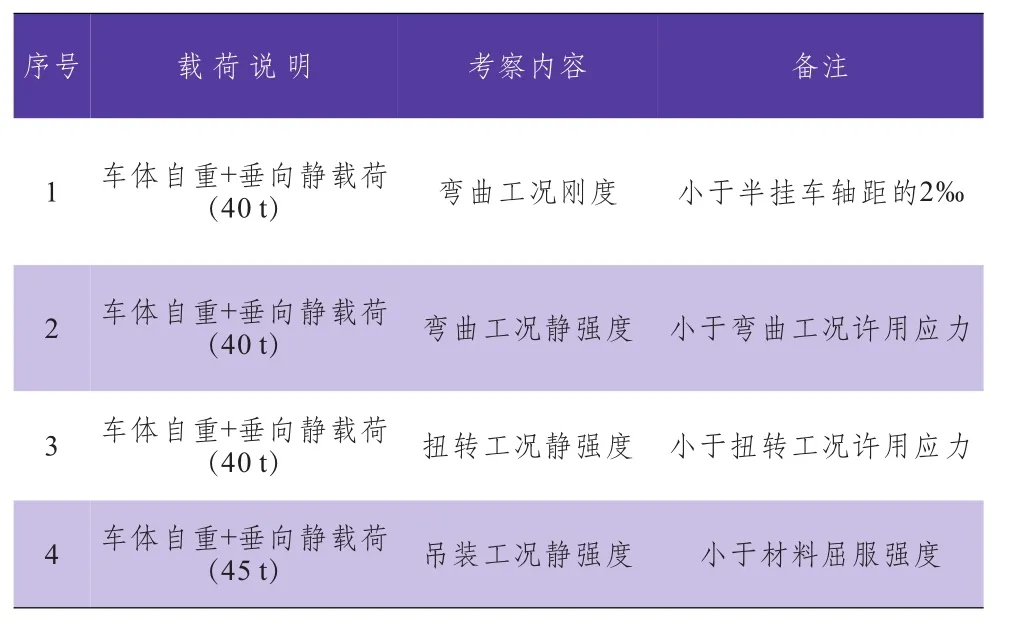

有限元分析计算时,车架承受的质量和载荷为静态满载情况。

车辆设计总重40 t,吊装工况按总重45 t计算校核。

4.2.2 刚度分析

在静载和匀速行驶状态下,零部件均依照安装位置进行加载,并根据具体结构选择以集中载荷或均布载荷方式加载,在此情况下考核车架纵向梁和下侧梁弯曲变形。

4.2.3 强度分析

汽车行驶的典型工况是在高速道路、强扭转道路、一般道路和弯曲道路上的弯曲、扭转、紧急制动和急转弯4种工况。

对于车架有限元静态分析来说,通常情况下只分析弯曲、扭转两种工况[3]。该车架适用于铁路驮背运输,因此还应考虑吊装工况。

4.2.3.1 弯曲工况

在静载和匀速行驶状态下,零部件均依照安装位置进行加载,并根据具体结构选择以集中载荷或均布载荷方式加载。

4.2.3.2 扭转工况

在满载、崎岖道路上低速行驶状态下,由于道路凹凸不平,可能会出现在瞬间个别车轮悬空现象,这种工况是造成整个车架扭曲最不利的工况,这里面又以左(右)前轮悬空为最苛刻工况。通常模拟左前轮悬空造成车架扭曲的工况。

4.2.3.3 吊装工况

根据客户需求,该驮背运输半挂车采用机械吊装作业,车架的4个吊装位置承受垂向总载荷。

4.2.4 各计算载荷汇总

在各载荷及载荷组合的作用下,该车架刚度和静强度有限元仿真分析的计算载荷工况如表1所示。

表1 计算载荷汇总说明

4.3 评估标准

根据强度理论,当应力值达到材料的强度极限(或屈服极限)时,材料就会发生断裂破坏(或塑性变形)。车架在各种工况下,各部位的应力值不能超过材料的许用应力极限。根据强度要求和材料特性,可选择单元结点处的最大拉应力、最大剪应力或综合应力作为强度校核基准。

4.3.1 刚度校核

最大挠度f校核公式:

f≤2L/1 000

式中,f为最大挠度;L为半挂车轴距,mm。

4.3.2 强度校核

材料许用应力[σ]公式为:

[σ]= σs/n

式中,σ为屈服强度,MPa;n为安全系数[4][5]。

s

4.3.2.1 弯曲工况

n弯= n1× n2

式中,n1为疲劳系数,取n1=1.3;n2为动载系数,取n2=2.5。在弯曲工况下,安全系数按照n弯=1.3×2.5=3.2进行材料许用应力取值。

4.3.2.2 扭转工况

n扭= n1× n2

式中,n1为疲劳系数,取n1=1.3;n2为动载系数,取n2=1.7。

在扭转工况下,按照n扭=1.3×1.7=2.21进行材料许用应力取值。

强度校核时,σr必须满足:

σr≤[σ]

式中,σr为最大当量应力,MPa。

4.3.2.3 吊装工况

吊装工况下,客户要求采用比设计载荷大5 t的载荷加载计算以保证吊装安全性,该工况下的车架零部件计算强度须小于材料的屈服强度,换算安全系数约为1.13。

4.3.2.4 许用应力

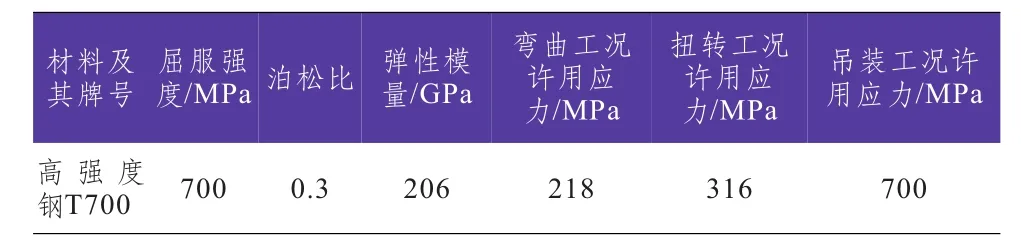

T700高强度耐候钢各工况的许用应力如表2所示。

表2 制造材料力学性能及各工况下校核标准

4.4 计算结果

4.4.1 车架刚度

驮背运输半挂车车架在均布载荷作用下,车架的最大垂向变形为10.3 mm,如图13所示,小于半挂车轴距的2‰(8 110×0.002=16.2 mm)。计算结果表明,该车架刚度满足评估标准要求。

图13 车架结构变形图(放大50倍)

4.4.2 车架强度

4.4.2.1 弯曲工况

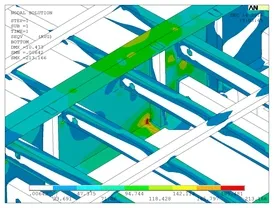

该工况最大当量应力为213.16 MPa,出现在车架右前轮空气弹簧安装座处的纵向梁腹板处,小于该处材质(T700)在弯曲工况下的许用应力值(218 MPa),如图14所示。计算结果表明,该车架在弯曲工况的静强度满足评估标准要求。

图14 弯曲工况车架最大应力处云图

4.4.2.2 扭转工况

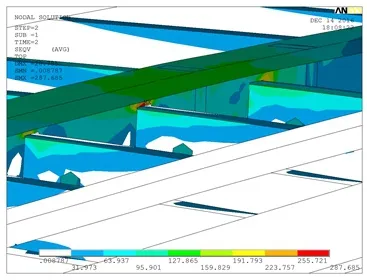

该工况最大当量应力为287.7 MPa,出现在车架左轮第二个空气弹簧安装座上方的横梁上平面与纵梁腹板交汇处,小于该处材质(T700)在扭转工况下的许用应力值(316 MPa),如图15所示。计算结果表明,该车架在扭转工况的静强度满足评估标准要求。

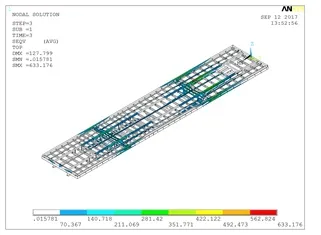

4.4.2.3 吊装工况

该工况下各节点的当量应力的等应力图如图16所示,最大当量应力为633.176 MPa。

图15 扭转工况车架最大应力处云图

图16 吊装工况车架当量应力的等应力图

该工况最大当量应力为633.176 MPa,出现在靠近车架前端箱型吊装横梁附近的大梁下盖板圆弧处,小于该处材质(T700)的屈服强度(700 MPa),如图17所示。计算结果表明,该车架在吊装工况的静强度满足评估标准要求。

图17 吊装工况车架最大应力云图

同时,从现场多次吊装的使用情况看,运用该车架的驮背运输厢式半挂车在吊装后,车辆未出现两端搭头,零部件未出现永久变形和损坏现象,如图18所示,实际运用情况与有限元计算结果吻合。

图18 机械吊装满载驮背厢式半挂车照片

仿真分析结果表明,该车各强度计算工况的最大当量应力均小于该处所用材料在相应工况下的许用应力或者屈服强度,该驮背运输半挂车车架的强度、刚度满足要求。

5 结语

通过研究适应滚装和吊装驮背运输的半挂车车架结构设计要点,设计出适应滚装和吊装驮背运输的驮背运输半挂车车架,并参照相关标准和用户使用要求完成了有限元仿真分析,结果表明该车架结构强度满足评估标准和用户使用功能要求,可以运用于驮背运输半挂车。以该车架为基础研制的驮背运输厢式半挂车为我国驮背运输提供了重要的技术和装备支撑,对我国多式联运现代物流的发展具有重要的意义。